一种内外动力输出轴与双壁钻杆自动对接装置的制作方法

1.本实用新型涉及一种对接装置,特别涉及一种内外动力输出轴与双壁钻杆自动对接装置,应用于水平定向钻领域。

背景技术:

2.水平定向钻机是在不开挖地表面的条件下,铺设多种地下公用设施(管道、电缆等)的一种施工机械,它广泛应用于供水、电力、电讯、天然气、煤气、石油等管线铺设施工中,它适用于沙土、粘土、卵石等地况,我国大部分非硬岩地区都可施工,工作环境温度为-15℃~+45℃。水平定向钻进技术是将石油工业的定向钻进技术和传统的管线施工方法结合在一起的一项施工新技术,它具有施工速度快、施工精度高、成本低等优点,广泛应用于供水、煤气、电力、电讯、天然气、石油等管线铺设施工工程中。水平定向钻进设备,在十几年间也获得了飞速发展,成为发达国家中新兴的产业。目前其发展趋势正朝着大型化和微型化、适应硬岩作业、自备式锚固系统、钻杆自动堆放与提取、钻杆连接自动润滑、防触电系统等自动化作业功能、超深度导向监控、应用范围广等特征发展。该种设备一般适用于管的钢管、pe管,最大铺管长度可达1500m,适应于软土到硬岩多种土壤条件,应用前景广阔。

3.但是目前的水平定向钻机中内外动力输出轴与双壁钻杆对接时都是人工对接,影响因素太多,且操作难度高,精度差,耗时长,还容易损坏零部件,造成成本的增加,因此,研发一种能克服上述缺陷的自动对接装置成为本领域技术人员亟待解决的技术问题。

技术实现要素:

4.本实用新型的目的,在于提供一种内外动力输出轴与双壁钻杆自动对接装置,其结构简单紧凑,效率高,成本低廉,能够精确地将内外动力输出轴与双壁钻杆进行对接,自动化程度高,降低劳动强度。

5.为了达成上述目的,本实用新型的解决方案是:

6.一种内外动力输出轴与双壁钻杆自动对接装置,包括内外动力输出轴及双驱动动力头,双驱动动力头连接于内外动力输出轴的一端;

7.所述内外动力输出轴包括内旋转主轴,内旋转主轴的外部套设有六方头内套管,六方头内套管的一端为六方头,且六方头内套管的内腔与内旋转主轴顶端内腔之间形成有容纳腔,容纳腔内设有弹性体;所述六方头内套管的外部套设有外套管,外套管的内壁上设有第三限位台阶,第三限位台阶抵于六方头内套管的表面;

8.所述双驱动动力头包括双层齿轮箱,双层齿轮箱中设置齿轮一、齿轮二、齿轮三和齿轮四,其中,齿轮二与齿轮一啮合并设置于齿轮一的下方,两个齿轮四对称设置于齿轮三的两侧并与齿轮三啮合,齿轮三与齿轮二同轴平行设置;所述齿轮一与设置于双层齿轮箱一侧的外旋转减速机连接,外旋转减速机远离双层齿轮箱的一侧连接有外旋转驱动马达;齿轮二内设有外旋转主轴,外旋转主轴的一端伸出双层齿轮箱通过螺纹连接有转接头,所

述转接头与外套管连接,外旋转主轴内插入内外动力输出轴中的内旋转主轴,内旋转主轴远离六方头内套管的一端上设有齿轮三,所述齿轮三两侧的两个齿轮四分别连接有设置在双层齿轮箱一侧的内旋转驱动马达;

9.所述外套管的一端与双驱动动力头中的转接头连接,另一端与双壁钻杆连接。

10.上述六方头内套管内腔的端面内凹形成第一限位台阶,内旋转主轴顶端的内腔壁上设有第二限位台阶,第一限位台阶与第二限位台阶形成与弹性体相适配的容纳腔。

11.上述弹性体与第一限位台阶、第二限位台阶之间分别设有限位垫圈,弹性体的两端抵于两限位垫圈上。

12.上述弹性体为弹簧。

13.上述六方头内套管与内旋转主轴之间通过花键配合连接。

14.上述双壁钻杆中的外钻杆上设有公扣,外套管上设有与所述公扣相适配的母扣。

15.上述外套管与转接头相适配并通过螺栓连接。

16.上述第二齿轮与外旋转主轴通过键连接;第三齿轮与内旋转主轴通过键连接。

17.采用上述方案后,本实用新型的有益效果是:

18.(1)本实用新型六方头内套管的内腔端面与内旋转主轴的外端面相适配,六方头内套管右滑通过六方头内套管的内腔端面与内旋转主轴的外端面进行限位,六方头内套管向右不是无限滑,不限位的话弹簧容易压匮失效,保护弹簧,也不让六方头内套管无限制的向右滑行;

19.(2)本实用新型在内旋转主轴和六方头内套管内分别设有第一限位台阶和第二限位台阶形成与弹性体相适配的的容纳腔,容纳腔两端限位台阶端面设有限位垫圈,六方头内套管的内腔直径较大弹簧被压缩后稳定性差,容易歪变形,影响工作的运行,此外如果不设置限位垫圈,弹性体中径和泥浆通道直径相差较小,弹性体被压缩时弹性体的一侧很容易陷进泥浆通道内,造成弹性体倾斜,右端弹性体容纳腔很浅,容纳腔外空间相对较大,弹簧就容易失稳而歪到那个大空间里造成弹簧失效;

20.(3)本实用新型外套管的内壁上设有第三限位台阶,六方头内套管与内旋转主轴之间设有弹簧,第三限位台阶抵于六方头内套管的表面保证六方头内套管在弹簧压缩时不被内旋转主轴顶飞出去,避免六方头内套管与内旋转主轴分开不能传递扭矩;

21.(4)本实用新型中在弹性体的两端分别设有限位垫圈,保证了弹性体的稳定性。

22.综上,现有技术中对接双壁钻杆时全凭人工手持观察对接操作,操作难度大,对不上的时候容易顶过损害零件,造成成本的增加,本实用新型采用双驱动动力头提供动力,旋转内转轴利用弹簧直接将六方头直接顶入内钻杆六方套内,自动化程度高,精确性好,提高效果。

附图说明

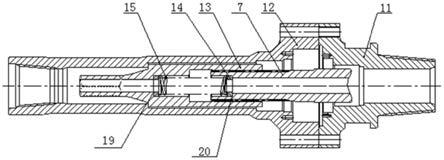

23.图1是本实用新型中双驱动动力头的结构示意图;

24.图2是图1的剖面图;

25.图3是本实用新型中内外动力输出轴与双壁钻杆自动对接装置的结构示意图;

26.图4是本实用新型中内外动力输出轴与双壁钻杆自动对接装置对接时的结构示意图。

27.附图标记:

28.1、外旋转驱动马达;2、外旋转减速机;3、双层齿轮箱;

29.4、齿轮一;5、齿轮二;6、外旋转主轴;7、内旋转主轴;

30.8、齿轮三;9、内旋转驱动马达;10、齿轮四;11、转接头;

31.12、外套管;13、六方头内套管;14、限位垫圈;15、弹性体;

32.16、外钻杆;17、六方头;18、端面;19、第一限位台阶;

33.20、第二限位台阶;21、第三限位台阶;22、内钻杆六方套。

具体实施方式

34.以下将结合附图,对本实用新型的技术方案及有益效果进行详细说明。

35.如图1至图4所示,本实用新型提供一种内外动力输出轴与双壁钻杆自动对接装置,包括内外动力输出轴及双驱动动力头,双驱动动力头连接于内外动力输出轴的一端,其中:

36.内外动力输出轴包括内旋转主轴7,内旋转主轴7的外部套设有六方头内套管13,六方头内套管13的一端为采用现有技术外六方设计成的六方头17,六方头内套管13右滑通过六方头内套管13的内腔端面与内旋转主轴7的外端面进行限位,六方头内套管13的内腔与内旋转主轴7顶端内腔之间形成有容纳腔,容纳腔内设有弹性体15,六方头内套管13内腔的端面18内凹形成第一限位台阶 19,内旋转主轴7顶端的内壁设有第二限位台阶20,第一限位台阶19与第二限位台阶20形成与弹性体15相适配的容纳腔,弹性体15与第一限位台阶19、第二限位台阶20之间分别设有限位垫圈14,弹性体15的两端分别抵于两端的限位垫圈14上,六方头内套管13的外部套设有外套管12,外套管12的内壁上设有第三限位台阶21,第三限位台阶21抵于六方头内套管13的表面;

37.双驱动动力头包括双层齿轮箱3,双层齿轮箱3中设置齿轮一4、齿轮二5、齿轮三8及齿轮四10,齿轮二5与齿轮一4啮合并设置于齿轮一4的下方,两个齿轮四对称设置于齿轮三的两侧并与齿轮三啮合,齿轮三8与齿轮二5同轴平行设置,齿轮一4与设置于双层齿轮箱3一侧的外旋转减速机2连接,外旋转减速机2远离双层齿轮箱3的一侧连接有外旋转驱动马达1,齿轮二5内设有外旋转主轴6,外旋转主轴6的一端伸出双层齿轮箱3通过螺纹连接有转接头11,转接头11与外套管12连接,外旋转主轴6内插入内外动力输出轴中的内旋转主轴 7,内旋转主轴7远离六方头内套管13的一端上设有齿轮三8,齿轮三8两侧的两个齿轮四10分别与设置在双层齿轮箱3一侧的内旋转驱动马达9连接;

38.外套管12的一端与双驱动动力头中的转接头连接,另一端与双壁钻杆连接;

39.双壁钻杆包括外钻杆16和内钻杆,外钻杆16部分套设于内钻杆的上,内钻杆另一端套设有内钻杆六方套22(内钻杆头部是个外六方,上面固定有内钻杆六方套22),内钻杆六方套22与六方头内套管13的六方头17相适配,对接时六方头内套管13的六方头插入内钻杆六方套22内,外六方插入了一半,还有一半留给六方头内套管13的六方头17插,对接时外钻杆16公扣与外套管12母扣接触并旋紧以完成对杆。

40.作为本实用新型的一个较佳实施例,弹性体15为弹簧。

41.作为本实用新型的一个较佳实施例,六方头内套管13内设有内花键,内旋转主轴7外设有与内花键相适配的设有外花键,六方头内套管13与内旋转主轴 7之间通过花键配合

连接,实现水平方向的左右滑动和传递扭矩。

42.作为本实用新型的一个较佳实施例,双壁钻杆中的外钻杆16上设有公扣,外套管12上设有与公扣相适配的母扣。

43.作为本实用新型的一个较佳实施例,外套管12与转接头11相适配并通过螺栓连接,没有相对运动。

44.作为本实用新型的一个较佳实施例,齿轮二5与外旋转主轴6通过键连接;齿轮三8与内旋转主轴7通过键连接。

45.双驱动动力头工作时双动力输出,具体为:

46.第一动力装置:通过外旋转驱动马达1输入扭矩至外旋转减速机2,经外旋转减速机2减速增扭后驱动齿轮一4,齿轮一4驱动齿轮四5,进一步减速增扭后将扭矩通过键传递给外旋转主轴6,外旋转主轴6与转接头11通过螺纹连接最终将扭矩和转速通过对接装置传递给外钻杆。

47.第二动力装置:两个内旋转驱动马达9分布在内旋转主轴7两侧,通过内旋转驱动马达9将动力输入到齿轮四10,齿轮四10驱动齿轮三8转动,齿轮三8 与内旋转主轴7通过键连接将动力输出。

48.自动对杆过程:图4在左侧双壁钻杆就位(与外套管12同轴)的情况下,随着图1和图2中整个双驱动动力头左移,直至图4左侧内钻杆六方套进入到外套管12内后,图1和图2中双驱动动力头的第一第二动力装置开启,外套管12 缓慢正转,内旋转主轴7带动六方头内套管13自动进行70

°

正反转,双驱动动力头继续左移,内钻杆六方套22右端面与六方头内套管13的六方头17左端面接触并推着六方头内套管13向右滑行,弹性体15被压缩,由于六方头内套管 13一直在70

°

正反转,当转过某个角度时,六方头内套管13的六方头17正好与内钻杆六方套22对上时,被压缩的弹性体15(弹簧)迅速地将六方头内套管 13向左推进内钻杆六方套22内,此时外套管转动外钻杆公扣与外套管12母扣接触并旋紧以完成整个对杆过程。

49.双壁钻杆包括外钻杆和内钻杆,所示外钻杆套设于内钻杆的一端上,内钻杆另一端套设有内钻杆六方套,内钻杆六方套与六方头内套管13的六方头相适配,内钻杆六方套伸入外套管内,内钻杆头部是个外六方,上面设置有内钻杆六方套,外六方插入了一半,还有一半留给六方头内套管13的六方头插,此时外钻杆公扣与外套管12母扣接触并旋紧以完成整个对杆过程。

50.以上实施例仅为说明本实用新型的技术思想,不能以此限定本实用新型的保护范围,凡是按照本实用新型提出的技术思想,在技术方案基础上所做的任何改动,均落入本实用新型保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1