钢带夹紧机构及钢带支护设备的制作方法

1.本实用新型涉及一种用于夹紧钢带的机构以及应用了该机构的煤矿巷道顶部钢带支护设备。

背景技术:

2.目前,煤矿巷道支护普遍采用钢丝网、钢带加锚杆锚索结构。钢丝网放在钢带上面,钢带放在水平托架上,随水平托架慢慢升顶。由于钢带在升顶过程中容易出现掉落和晃动,钢带自身比较重,贴顶位置也比较高,人工调整困难,调整钢带的位置严重影响施工的进度。

3.目前用于防止或减小钢带晃动甚至掉落的技术手段有以下几种:1、在支护装置上焊接卡槽,使用时钢带的宽度方向限位于卡槽内,卡槽的槽间距略大于钢带宽度,可以防止钢带过大晃动。2、在支护装置上安装磁铁,并控制好磁铁的吸力,依靠磁铁吸力来吸附钢带。这种方式的缺点是磁铁受碰撞易碎,随着工作时间的延长磁力容易损失,而且磁铁的磁力大小难以控制。3、前两者混合使用。4、其他液压电气机构,缺点是结构复杂、体型庞大、安装困难、需要煤安认证。

技术实现要素:

4.本实用新型旨在提供一种钢带夹紧机构及钢带支护设备,夹紧机构动作简单、稳定可靠,无需外部动力,支护过程中夹紧稳定,钢带不会晃动和松脱,且容易贴顶。

5.本实用新型的主要技术方案有:

6.一种钢带夹紧机构,包括槽型支架、卡板、扭转弹簧、承重板、限位销和限位弹簧,多个所述限位销的上端固定在承重板的底面上,所述限位销的下部穿过槽型支架的槽底并相对槽型支架上下滑动连接,限位销上均套设有限位弹簧,限位弹簧的两端始终支撑在承重板的底面和槽型支架的槽底面之间,限位销的下端固定有挡块,所述槽型支架的槽型前后贯通,槽型支架的左右两个槽口处均铰接有所述卡板和扭转弹簧,卡板在垂直于铰接轴线的平面上的截面形状为l形,承重板的左右两端分别位于左右两卡板的形成l形的上卡爪和下卡爪之间,扭转弹簧的两个末端分别固定在槽型支架和卡板上,常态下左右两卡板分别处于向左、右外侧翻转的极限位置,承重板上左右各自设有一处能够弹簧复位的压紧板,两处压紧板相对承重板左右滑动连接,压紧板呈l形,压紧板的底部内置于承重板中,常态下左右两处压紧板分别位于左右极限位置。

7.所述钢带夹紧机构还包括销轴,所述槽型支架的左右两个槽口处各自安装有所述销轴,左右两卡板对应套设安装在左右两个销轴上。

8.所述销轴的两端嵌入槽型支架,卡板套在销轴的中部。

9.左右两卡板分别处于向左、右外侧翻转的极限位置时,承重板处于最高位置。

10.所述钢带夹紧机构为左右对称结构。

11.压紧板相对承重板左右滑动连接的结构为:承重板内设有滑槽,滑槽内设有左右

水平延伸的导杆,导杆的两端与承重板固定连接,压紧板的下部套在所述导杆上、且位于滑槽内并相对滑槽左右滑动连接,压紧板的下部与滑槽的一个端部之间的导杆上套设有压紧弹簧,常态下左右两压紧板分别位于左右极限位置。

12.所述压紧弹簧采用压缩弹簧,压紧弹簧的两端分别抵在压紧板的下部与滑槽的里端内壁上。

13.所述卡板的下卡爪的上表面优选为曲面。

14.一种钢带支护设备,包括支护装置和所述钢带夹紧机构,多个所述钢带夹紧机构前后间隔、可拆卸地安装在支护装置上,安装数量和间隔距离根据钢带的长度确定,所有钢带夹紧机构的承重板的顶面处于同一平面上。

15.本实用新型的有益效果是:

16.所述钢带夹紧机构动作简单,稳定可靠。

17.所述钢带夹紧机构为纯机械装置,依靠钢带自重和弹簧弹力自发产生相应的动作,无需外部动力,相比采用电动、液压驱动方式,结构简单、体积小,而且不需要煤安认证。

18.采用所述钢带夹紧机构参与巷道顶部钢带支护,钢带上升过程中夹紧稳定、不会晃动和松脱。由于钢带夹紧机构的最上面与钢带的最上面高度接近,因此钢带顶升到顶面时钢带可以贴顶。完成钢带在煤巷顶部的固定后,夹紧机构能够自动打开,顺利地与钢带脱开。

附图说明

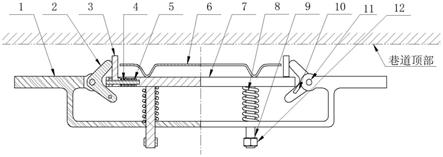

19.图1是本实用新型的钢带夹紧机构的一个实施例的半剖结构示意图;

20.图2是图1所示钢带夹紧机构的立体图;

21.图3是本实用新型的钢带夹紧机构的工作状态示意图。

22.附图标记:a.钢带夹紧机构,1.槽型支架,2.卡板,3.压紧板,4.方形轴销,5.压紧弹簧,6.w形钢带,7.承重板,8.限位弹簧,9.限位销,10.扭转弹簧,11.销轴,12.螺母。

具体实施方式

23.如图1

‑

3所示,本实用新型公开了一种钢带夹紧机构a,包括槽型支架1、卡板2、扭转弹簧10、承重板7、限位销9和限位弹簧8,多个所述限位销的上端固定(例如焊接)在承重板的底面上,所述限位销的下部穿过槽型支架的槽底上的相应销孔并相对槽型支架上下滑动连接。限位销上均套设有所述限位弹簧,限位弹簧的两端始终支撑在承重板的底面和槽型支架的槽底面之间。限位销的下端固定有用于防止限位销从上方脱离槽底的挡块,为此挡块的横向尺寸大于限位销,相应地,挡块也就能防止承重板向上超越行程脱离槽型支架。所述槽型支架的槽型前后贯通,槽型支架的左右两个槽口处均铰接有所述卡板和扭转弹簧。卡板在垂直于铰接轴线的平面上的截面形状为l形,形成该l形的两个部分分别是卡板的上卡爪和下卡爪。承重板的左右两端分别位于左右两卡板的上卡爪和下卡爪之间。扭转弹簧的两个末端分别固定在槽型支架和卡板上,常态下左右两卡板分别处于向左、右外侧翻转的极限位置。承重板上左右各自设有一处能够弹簧复位的压紧板3,两处压紧板相对承重板左右滑动连接。常态下左右两处压紧板分别位于左右极限位置,此时钢带夹紧机构处于打开状态。压紧板可以呈l形,压紧板的底部可以内置于承重板中,压紧板的上部露在承

重板的上方。压紧板位于左右两卡板之间。当左右卡板朝向中部摆动(即向槽型支架的中部内翻)时,压紧板会在同侧卡板的上卡爪的推动下朝向承重板的中部滑移。当左右卡板朝向左、右外侧翻转时,压紧板会在弹簧作用下复位。承重板之上、两处压紧板之间为钢带放置区。当w形钢带6放置在承重板上时,承重板自然下沉,限位弹簧被进一步压缩,承重板拨动卡板的下卡爪使卡板向内侧翻转,卡板的上卡爪推动压紧板向承重板的中部滑移,左右两处压紧板从左右两侧夹紧w形钢带。当将w形钢带固定在巷道顶板上后,承重板不再承受w形钢带的重量,承重板将在限位弹簧的作用下上移,随着钢带夹紧机构的整体下移,承重板最终恢复到初始高度(即相对槽型支架的最高位置),承重板上移过程,卡板在扭转弹簧的作用下逐渐朝向左右外侧摆动,直至达到向左、右外侧翻转的极限位置。随着卡板外翻,压紧板被松开,压紧板复位(即向承重板的左右端部返回),使得钢带夹紧机构可以与w形钢带脱离。

24.所述钢带夹紧机构还包括销轴11,所述槽型支架的左右两个槽口处各自安装有所述销轴,左右两卡板对应套设安装在左右两个销轴上。所述销轴的两端嵌入槽型支架,卡板套在销轴的中部。通常,同一槽口处的卡板和扭转弹簧套在同一个销轴上。

25.扭转弹簧固定在卡板上的末端可以从靠近下卡爪的悬伸端插入下卡爪中。

26.承重板的前后宽度通常小于槽型支架的前后宽度。

27.槽型支架上自左右槽口分别向左右外侧可以设置延展板,当需要将钢带夹紧机构固定在支护装置上时,可以将延展板固定在支护装置上。

28.当两个卡板处于向左、右外侧翻转的极限位置时,承重板处于最高位置,此时承重板与卡板可能接触也可能不接触,接触时承重板的左右两端搭在卡板的下卡爪上。所述卡板的下卡爪的上表面优选为曲面,以配合承重板的上下运动,卡板被承重板拨动时摆动更顺畅。

29.所述钢带夹紧机构优选设置成左右对称结构,夹持钢带时具有较好的对中性。

30.可以采用螺母12充当所述挡块,只需要将螺母安装到限位销上后锁死固定即可。

31.压紧板相对承重板左右滑动连接的结构可以为:承重板内设有滑槽,滑槽内设有左右水平延伸的导杆,导杆的两端与承重板固定连接。压紧板的下部套在所述导杆上、且位于滑槽内并相对滑槽左右滑动连接,压紧板的下部与滑槽的一个端部之间的导杆上套设有压紧弹簧 5,常态下左右两压紧板分别位于左右极限位置。

32.所述压紧弹簧采用压缩弹簧,始终处于压缩状态,压紧弹簧的两端分别抵在压紧板的下部与滑槽的里端内壁上。附图所示实施例中采用方形轴销4充当所述导杆,不仅可引导压紧板滑动,还能减小压紧板滑动过程中的前后摆动。l形压紧板可以增加压紧板的下部与导杆和滑槽的接触面积。

33.压紧板的最高处(也是整个钢带夹紧机构的最高处)到承重板顶面的距离应略高于钢带的总高度,既一方面可以确保对钢带的稳定夹持,另一方面又不能高出太多,以方便钢带贴顶。压紧板的最高处应略高于卡板处于向左右外侧翻转的极限位置时的最高处,以免卡板影响钢带贴顶。

34.本实用新型还公开了一种钢带支护设备,包括支护装置和所述钢带夹紧机构a,多个所述钢带夹紧机构前后间隔、可拆卸地安装在支护装置上,安装数量和间隔距离根据钢带的长度确定,所有钢带夹紧机构的承重板的顶面处于同一平面上。

35.使用时,将钢带按照前后延伸方向放置在各个承重板上,使所有承重板同时托举同一片钢带,在钢带自重作用下,各承重板下移,驱动各卡板朝向槽型支架的中部摆动,推动左右压紧板相向移动将钢带夹紧于其中,然后操作支护装置使钢带升顶,钢带贴顶后,通过打锚杆或锚索将钢带固定到煤巷顶部,再操作支护装置带动所述钢带夹紧机构下移,由于减少了钢带的自重,所有承重板在限位弹簧的作用下上移复位,所有卡板在扭转弹簧的作用下朝向左右外侧翻转,松开压紧板,压紧板向左右外侧移动复位,钢带夹紧机构完全脱离钢带,钢带支护完成。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1