一趟管柱卡封填充一体化装置的制作方法

1.本实用新型涉及一种油田油井修井作业中的井下防砂工具,特别涉及一趟管柱卡封填充一体化装置。

背景技术:

2.多层系油田进入开发后期,随着地下情况的不断变化,调层生产日趋频繁。对于像孤岛油田这类疏松砂岩油藏,砾石充填是最经济有效的防砂方式,占到了总防砂工作量的85%以上。但对于需要封闭上部水层、生产下部油层的井,还不能有效实现卡封及分层砾石充填防砂一体化。

3.现有技术下,部分井采取皮碗卡封后逆向充填,施工成本高、卡封效果差;部分井采取先地填后下防砂管带卡封的方式,工艺较复杂有效率低,因不能建立连续密实的充填层制约了防砂措施效果;部分井实施先下入防砂管柱和卡封管柱,丢手后起出,再单独下入充填管柱充填的防砂技术,工作量大,且这种工艺只能采用滑动井口进行充填,充填施工过程中需要动管柱,操作复杂劳动强度大,存在一定的安全隐患。

技术实现要素:

4.为了解决现有技术的问题,本实用新型提供了一种一趟管柱卡封填充一体化装置,其适用于油田油井防砂,能够通过下入一次管柱完成下防砂管、卡封、座封、砾石充填作业,缩短油井防砂作业时间,增加油井产量。

5.本实用新型所采用的技术方案如下:

6.一种一趟管柱卡封填充一体化装置,包括套管,套管内部通过封隔器固定有丢手,所述的丢手上方连接油管柱,所述的丢手内部设置补偿器,所述的补偿器的上端通过第一短接连接所述的油管柱,所述的补偿器的下端通过第二短接连接插封接头的上端,所述的插封接头的下端连接尾管,所述的插封接头与尾管之间设置有钢球。

7.封隔器包括卡封封隔器和填充封隔器,所述的套管外部上下分别为卡封层位和防砂层位,所述的卡封封隔器设置于套管内的卡封层位水平位置的上方,所述的填充封隔器设置于所述套管内部的防砂层位与卡封层位之间的区域内。

8.丢手下部外侧设置有防砂管。

9.丢手下端设置丝堵。

10.油管柱、短接、补偿器、短接自上而下依次螺纹连接,下部通过插封接头与尾管连接。

11.本实用新型提供的技术方案带来的有益效果是:

12.本实用新型适用于油田油井防砂,1、一次施工管柱完成下防砂管、卡封座封、砾石充填作业,相比较于下入卡封、防砂管柱后座封丢手起出,后单独下充填管柱的卡封充填作业,节约两次施工管柱;2、补偿式内管实现内管、外管一次下入;3、插管密封结构设计简化了常规螺纹密封操作,现场操作方便,缩短油井防砂作业时间,增加油井产量。

附图说明

13.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

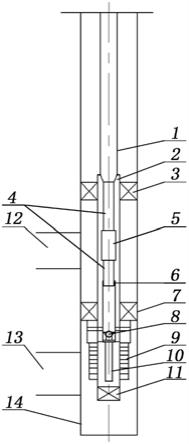

14.图1为本实用新型的一趟管柱卡封填充一体化装置的结构示意图;

15.图2为本实用新型的一趟管柱卡封填充一体化装置的油管柱结构示意图。

16.1、油管柱;2、丢手;3、卡封封隔器;4、短接;5、补偿器;6、插封接头;7、充填封隔器;8、钢球;9、防砂管;10、尾管;11、丝堵;12、卡封层位;13、防砂层位;14、套管。

具体实施方式

17.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型实施方式作进一步地详细描述。

18.实施例一

19.如附图1所示,本实施例的一趟管柱卡封填充一体化装置,包括套管14,套管14内设置充填管柱和井下卡封防砂两部分,充填管柱部分由27/8

″

tbg油管柱1、23/8

″

tbg短接4、bcq-80补偿器5、插封接头6、φ38mm钢球8、1.9tbg尾管10组成;井下卡封防砂部分由4

″

tbg丢手2、y341卡封封隔器3、y445充填封隔器7、防砂管9、丝堵11组成。

20.充填管柱部分的27/8

″

tbg油管柱1、23/8

″

tbg短接4、bcq-80补偿器5、23/8

″

tbg短接4自上而下依次螺纹连接,下部通过插封接头6与1.9tbg尾管10连接,φ38mm钢球8从上部投入,位于插封接头6与2

″

tbg尾管10连接处下部;井下卡封防砂部分的4

″

tbg丢手2的下部设有y341卡封封隔器3,上部设有y445充填封隔器7,y341充填封隔器7的下部与防砂管9连接,底端设有丝堵11。

21.本实施例的一趟管柱卡封填充一体化装置,其施工步骤如下:

22.1、管柱组合(自下而上依次下入):φ89mm丝堵+φ89mm油管短接4m+扶正器+φ0.3*89mm绕丝筛管6.1m(4.6m+1.5m)+扶正器+φ89mm油管短节2m+φ0.3mm*89mm信号筛管+φ89mm油管短节(下入1.9tbg尾管管10共12m)+充填工具y341-150+4tbg油管19.2m(下入插封接头6+bcq-80补偿器5+23/8tbg油管17.5m,后接23/8tbg下探管1.5m,下探加压对接,使插封接头6与1.9tbg尾管管10充分对接牢固,后取下23/8tbg下探管1.5m)+3、y445充填封隔器+φ73/89mm油管至井口。

23.2、下防砂管柱:现场按管柱设计实测丈量、配好防砂管柱,平稳下入井中。

24.3、磁定位、液压座封锚定:磁定位核实校对防砂管柱的下入设计深度。悬挂器距井口四通200-300mm,向油管内投38mm钢球,20min后正打压座封,当压力在4;6;8;12;14mpa各点时分别稳压3-5min,后继续打压、至压力突然下降,缓慢下放管柱,观察座封情况,悬挂器座在井口上,完成座封。

25.4、地面试压:安装井口(350),连接好充填、循环及反洗井施工管线。地面管线试压35mpa、5min不刺不漏。

26.5、高压充填

27.1)循环:先用防砂前置液正循环洗井一周,关闭套管闸门,检查地面施工管线无漏

液;

28.2)试挤:正挤油田水30方,泵压、套压稳定、排量稳定在1500l/min左右时(或根据压力调整),确定施工参数;

29.3)加砂:在确定的排量下开始慢慢加规格0.4-0.8mm石英砂(设计15t),严格控制携砂比,保持在5-20%之间,根据现场压力情况或加完设计砂量时(具体由现场技术服务人员确定),地层填砂结束。

30.6、环填

31.1)加砂:逐渐降低排量至400-500l/min,慢慢打开套管闸门,控制出口排量小于进口排量,以5-15%的砂比均匀加入设计规格0.6-1.0mm的石英砂3t,根据压力变化情况逐渐开启套管闸门,直至全开。

32.2)顶替:正循环顶替油田水(顶替量不超过地面管线容积+充填工具之上油管容积),最终压力要在13-15mpa。

33.3)洗井:达到设计压力后,立即反洗井至出口无砂,进出口排量相当,防止地层吐砂。

34.4)丢手:上提管柱至原悬重,正转15-20圈丢手,后起出充填管柱。

35.7、留井管柱见图2。

36.本实施例的下入卡封防砂一次管柱,比先下卡封防砂管柱卡封后丢手(2次管柱)卡封效果明显改善,含水下降明显。

37.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1