一种金属气密封油套管的制作方法

1.本实用新型涉及一种管件,尤其涉及一种气密封油套管。

背景技术:

2.众所周知,油套管是建立地下油气资源与陆地的串联的通道,是油气开采中的重要基石。但是,受制于气体的泄漏以及有毒害气体的腐蚀等苛刻条件,在一般油气开采中,都需要油套管具备很高的气密封等性能。由此,具备气密封性能的油套管在天然气开采过程中就显得尤为重要。

3.在现有技术中,常用的油套管可以分为api系列油套管和其他具备气密封性能的油套管。其中,api系列油套管的api螺纹接头并不具备气稳定密封能力,其容易滑脱,抗拉强度不高且抗扭与抗压缩较差。

4.当然,在现有技术中,一些油套管通过设计特殊的螺纹接头也可以确保气密封性能;这些特殊螺纹接头一般也是公母端组成,其通过改变螺纹形貌或者增加端面密封构件来确保螺纹接头的高抗拉、高抗压缩和高气密封性。

5.例如:专利cn201320838237.8,cn200920064055.3,cn201120210035.x,cn200910092028.1,cn01253367.x等很多专利技术文献均是通过改变螺纹形貌,增加密封面和限位台肩来达到较高的气密封能力,是典型的气密封特殊螺纹接头。但是上述专利文献提供的螺纹、密封面等结构的角度形式,实际上是很难在现实加工过程中完全达到的。

6.由此,本实用新型期望获得一种新的金属气密封油套管,其通过合理的创新结构设计,可以在拉伸、压缩、内压、外压、高温(180℃)、弯曲(20

°

/30m)等条件下,确保油套管结构与性能的完整性。

7.该金属气密封油套管非常适合应用于腐蚀性环境气井中,其能够有效应用于天然气安全开采开发,具有十分良好的推广前景。

技术实现要素:

8.本实用新型的目的在于提供一种金属气密封油套管,其通过合理的创新结构设计,可以在拉伸、压缩、内压、外压、高温(180℃)、弯曲(20

°

/30m)等条件下,确保油套管结构与性能的完整性。

9.该金属气密封油套管非常适合应用于腐蚀性环境气井中,其能够有效应用于天然气安全开采开发,具有十分良好的推广前景。

10.为了实现上述目的,本实用新型提出了一种金属气密封油套管,其包括具有外螺纹的管体和具有内螺纹的接箍,所述管体与接箍螺纹连接;所述管体和接箍均分别包括依次设置的螺纹段、密封面段和台肩;所述螺纹段包括不具有锥度的第一螺纹段和具有锥度的第二螺纹段,其中第二螺纹段与密封段面衔接。

11.在本实用新型的上述技术方案中,本实用新型针对管体和接箍的螺纹进行了合理的优化设计,管体与接箍通过螺纹段间的螺纹连接,可以实现油套管之间相互串联,从而保

证连接强度的同时,维持稳定的气密封能力;此外,在本实施方式中,管体和接箍螺纹段的螺纹采用了变锥度结构,可以满足更高强度抗拉需求。其中,锥度可以表示为螺纹与管体或接箍轴向方向的夹角。

12.在本实用新型中,其将管体和接箍的螺纹段设置为了不具有锥度的第一螺纹段和具有锥度的第二螺纹段。其中,与密封段面衔接的第二螺纹段在后续应用中可以更好的引扣配合;第一螺纹段采用无锥度螺纹可以提高管体和接箍的内外螺纹啮合高度,提高螺纹的连接强度。

13.在一些优选的实施方式中,为了获得更优的实施效果,可以优选地将第二螺纹段的锥度控制在1:16~1:12之间。

14.进一步地,在本实用新型所述的金属气密封油套管中,所述第二螺纹段的锥度为1:16~1:12。

15.进一步地,在本实用新型所述的金属气密封油套管中,在螺纹连接状态下,管体的螺纹段的齿与接箍的螺纹段的齿之间具有间隙。

16.在本实用新型的上述技术方案中,在螺纹连接状态下,管体的螺纹段的齿与接箍的螺纹段的齿之间仍然留有间隙,余留的空隙可以用于存储螺纹脂,进而辅助密封。

17.进一步地,在本实用新型所述的金属气密封油套管中,所述管体的密封面段与接箍的密封面段之间过盈配合。

18.进一步地,在本实用新型所述的金属气密封油套管中,所述过盈配合的过盈量为0.3-1mm。

19.进一步地,在本实用新型所述的金属气密封油套管中,所述密封面段在轴向方向上的长度为1-5mm。

20.进一步地,在本实用新型所述的金属气密封油套管中,所述接箍的密封面段的锥度β小于所述管体的密封面段的锥度γ。

21.在本实用新型的上述技术方案中,区别于其他现有技术中的气密封油套管设计,本实用新型可以进一步控制接箍的密封面段的锥度β小于管体的密封面段的锥度γ。通过本实用新型的这种设计,可以将密封面段在管体与接箍啮合后实际的过盈量平均分配,达到更加完整的气密封性能。

22.进一步地,在本实用新型所述的金属气密封油套管中,γ与β的差值为5-15

°

。

23.进一步地,在本实用新型所述的金属气密封油套管中,所述接箍的台肩的角度θ2大于所述管体的台肩的角度θ1。

24.在本实用新型上述技术方案中,θ1表示管体的台肩端面与轴向方向之间的夹角,θ2表示接箍的台肩端面与轴向方向之间的夹角。

25.在本实用新型中,可以控制台肩的角度θ2大于所述管体的台肩的角度θ1,并优选控制θ1,θ2在10~20

°

之间,且其中θ2与θ1的差值为0.5-2。其中,控制θ1小于θ2有益于在拧接限位后,管体与接箍的内壁完全贴合,减少紊流,间隙腐蚀等情况。

26.进一步地,在本实用新型所述的金属气密封油套管中,θ2与θ1的差值为0.5-2

°

。

27.进一步地,在本实用新型所述的金属气密封油套管中,所述螺纹段的齿形为梯形。

28.进一步地,在本实用新型所述的金属气密封油套管中,其外径为60-400mm。

29.相较于现有技术,本实用新型所述的金属气密封油套管具有如下的优点以及有益

效果:

30.在本实用新型中,本实用新型所述的金属气密封油套管采用了合理的结构设计,其对螺纹,金属密封面以及台肩方面采用了创新的优化结构设计,可以有效确保管件的性能。

31.该金属气密封油套管可以在拉伸、压缩、内压、外压、高温(180℃)、弯曲(20

°

/30m)等条件下,确保油套管结构与性能的完整性,其非常适合应用于腐蚀性环境气井中,其能够有效应用于天然气安全开采开发,具有十分良好的推广前景。

附图说明

32.图1为本实用新型所述的金属气密封油套管在一种实施方式下的管体与接箍螺纹连接的部分结构示意图。

33.图2为图1所示结构的局部放大图。

34.图3示意性地显示了本实用新型所述的金属气密封油套管在一种实施方式下的管体密封面段与接箍密封面段进行过盈配合的结构示意图。

35.图4示意性地显示了本实用新型所述的金属气密封油套管在一种实施方式下的管体台肩与接箍台肩的结构示意图。

具体实施方式

36.下面将结合说明书附图和具体的实施例对本实用新型所述的金属气密封油套管做进一步的解释和说明,然而,该解释和说明并不对本实用新型的技术方案构成不当限定。

37.图1为本实用新型所述的金属气密封油套管在一种实施方式下的管体与接箍螺纹连接的部分结构示意图。

38.如图1所示,在本实施方式中,本实用新型所述的金属气密封油套管可以包括管体a和接箍b,管体a和接箍b均分别包括依次设置的螺纹段、密封面段和台肩。

39.进一步参阅图1可以看出,在本实施方式中,本实用新型所述的金属气密封油套管的管体a具有外螺纹段1、管体的密封面段5和管体的台肩3,接箍b具有内螺纹段2、接箍的密封面段6和接箍的台肩4。

40.在本实用新型中,管体a与接箍b通过外螺纹段1与内螺纹段2之间的螺纹连接,可以实现油套管之间相互连接,从而保证连接强度的同时,维持稳定的气密封能力。需要说明的是,一般来说,一个接箍b具有两段内螺纹段2,以分别与两个管体a连接。

41.此外,本实用新型中的管体a与接箍b可以利用管体的台肩3和接箍的台肩4的相互配合进行限位,保证在拧接后的管体a与接箍b的相对位置,从而确保接箍b处的抗扭能力。

42.另外,在本实用新型所述的金属气密封油套管中,管体a的密封面段5可以与接箍b的密封面段6之间过盈配合。

43.再次参阅图1可以看出,在本实施方式中,管体a的螺纹段1比接箍b的螺纹段2的齿高低,这就使得在二者进行螺纹连接,即内外螺纹拧接后,管体a的螺纹段1的齿与接箍b的螺纹段2的齿之间具有间隙,余留的空隙可以用于存储螺纹脂,进而辅助密封。

44.需要注意的是,在实际设计应用过程中,本实用新型所述的金属气密封油套管的外径可以控制为60-400mm。管体a和接箍b的螺纹段的齿形可以设计为梯形。

45.图2为图1所示结构的局部放大图。

46.如图2所示,在本实施方式中,外螺纹段1与内螺纹段2的螺纹均采用了变锥度结构,即管体a的外螺纹段1和接箍b的内螺纹段2均包括不具有锥度(也即锥度为0)的第一螺纹段l1和具有锥度的第二螺纹段l2,其中第二螺纹段l2与密封段面衔接,也即第二螺纹段相对于第一螺纹段更靠近接箍b的轴向中心。该结构可以满足更高强度抗拉需求。螺纹的锥度为本领域内已知的技术术语,其表示螺纹与管体a或接箍b轴向方向的夹角。

47.继续参阅图2可以看出,第二螺纹段l2的长度可以占整个螺纹段长度的40%-60%。这种具有锥度的第二螺纹段l2结构在后续应用中可以更好的引扣配合。在某些实施方式下,第二螺纹段l2的锥度可以在1:16~1:12之间。

48.在本技术方案中,第一螺纹段l1不具有锥度,这种无锥度的螺纹可以提高管体a和接箍b螺纹啮合高度,提高螺纹的连接强度。

49.图3示意性地显示了本实用新型所述的金属气密封油套管在一种实施方式下的管体密封面段与接箍密封面段进行过盈配合的结构示意图。

50.如图3所示,在本实用新型中,区别于现有技术,管体的密封面段5的锥度γ和接箍的密封面段6的锥度β不同。采用这种设计方案,主要是考虑到管体和接箍螺纹啮合后,管体密封面和接箍密封面的变形抗力和应变不同。通过本实用新型的这种设计,可以将密封面段5、6在管体a与接箍b啮合后实际的过盈量平均分配,达到更加完整的气密封性能。

51.进一步地,在本实用新型中,还可以控制接箍b的密封面段6的锥度β小于管体a的密封面段5的锥度γ。

52.并且,更进一步地可以控制γ-β=(5~15

°

)。

53.需要说明的是,密封面段的锥度为密封面与管体a或接箍b轴向方向的夹角。

54.在本实用新型中,管体a在密封面段5处的直径大于接箍b在密封面段6处的直径,从而形成过盈配合。

55.需要说明的是,在本实用新型的某些实施方式中,可以将管体a与接箍b的密封面段在轴向方向上的长度s1控制在1-5mm之间,以有效保证密封接触长度,还可以减少因密封面段过长而造成的粘扣。

56.此外,在本实用新型的某些实施方式中,管体a的密封面段5和接箍b的密封面段6的过盈配合的过盈量可以控制在0.3-1mm之间,具体的过盈量可以由本领域内技术人员根据油套管外径规格和钢级进行控制。

57.图4示意性地显示了本实用新型所述的金属气密封油套管在一种实施方式下的管体台肩与接箍台肩的结构示意图。

58.台肩的作用是增加油套管接头的压缩、抗扭和辅助密封作用。在本实用新型中,管体a的台肩3和接箍b的台肩4采用不同的角度,以保证拧接后管体a的台肩3和接箍b的台肩4的均匀紧密贴合,而不产生缝隙。如图4所示,θ1表示作为公端的管体a的台肩3端面与轴向方向之间的夹角,θ2表示作为母端的接箍b的台肩4端面与轴向方向之间的夹角。

59.在本实用新型中,可以控制台肩的角度θ2大于所述管体的台肩的角度θ1,并优选控制θ1,θ2在10~20

°

之间,且其中θ2-θ1=(0.5

°

,2

°

)。其中,控制θ1小于θ2有益于在拧接限位后,公母端内壁完全贴合,减少紊流,间隙腐蚀等情况。

60.本实用新型采用实施例1和实施例2进一步地验证本实用新型所述的金属气密封

油套管的实施效果。

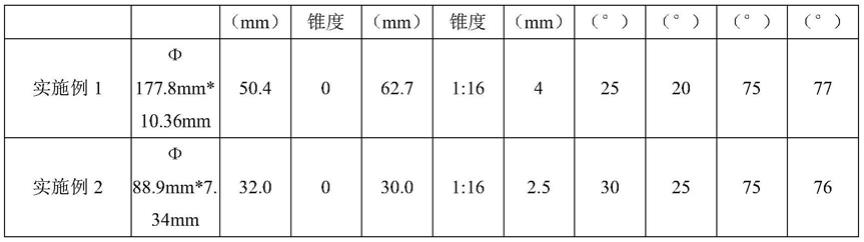

61.表1列出了实施例1和实施例2选定的限制参数。

62.表1.

[0063][0064][0065]

如上述表1所示,将上述实施例1和实施例2的金属气密封油套管实施进行国际上对油井管接头最严厉的iso 13679calⅳ测试,最终得到实施例1和实施例2均满足测试要求。

[0066]

综上所述可以看出,在本实用新型中,本实用新型所述的金属气密封油套管采用了合理的结构设计,其对螺纹,金属密封面以及台肩方面采用了创新的优化结构设计,可以有效确保管件的性能。

[0067]

该金属气密封油套管可以在拉伸、压缩、内压、外压、高温(180℃)、弯曲(20

°

/30m)等条件下,确保油套管结构与性能的完整性,其非常适合应用于腐蚀性环境气井中,其能够有效应用于天然气安全开采开发,具有十分良好的推广前景。

[0068]

需要说明的是,本实用新型的保护范围中现有技术部分并不局限于本技术文件所给出的实施例,所有不与本实用新型的方案相矛盾的现有技术,包括但不局限于在先专利文献、在先公开出版物,在先公开使用等等,都可纳入本实用新型的保护范围。

[0069]

此外,本案中各技术特征的组合方式并不限本案权利要求中所记载的组合方式或是具体实施例所记载的组合方式,本案记载的所有技术特征可以以任何方式进行自由组合或结合,除非相互之间产生矛盾。

[0070]

还需要注意的是,以上所列举的实施例仅为本实用新型的具体实施例。显然本实用新型不局限于以上实施例,随之做出的类似变化或变形是本领域技术人员能从本实用新型公开的内容直接得出或者很容易便联想到的,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1