一种大断面矩形斜交顶管施工用始发反力支撑结构的制作方法

1.本实用新型属于顶管施工技术技术领域,尤其是涉及一种大断面矩形斜交顶管施工用始发反力支撑结构。

背景技术:

2.顶管施工方法是一种非开挖的施工方法,通过该施工方法可以在少开挖或者不开挖的情况下进行管道埋设;目前,顶管施工技术被广泛运用于城市地下给排水管道、天然气输送管道的铺设。在城市地下工程建设中,采用矩形顶管施工十分广泛,例如,地铁车站出入口、地下通道等。此类工程施工需具备顶管始发的工作井(即称始发井)和顶管到达接收的工作井(称接收井)各一座。一般在工程设计中,始发井与接收井均与顶管掘进轴线垂直并且满足顶管正常始发与到达的尺寸要求。

3.但是,对于城市地下管线较多时,为了有效的避开管线、减少对管线的破坏,顶管施工就会出现斜交始发及接收施工,同时出现始发端顶管推进方向与顶管顶进方向及接收不能很好的保证在同一轴线上,就会出现斜交的情况。为了保证顶管机在始发端能正常运作,提出一种始发反力支撑结构以解决上述问题。

技术实现要素:

4.本实用新型所要解决的技术问题在于针对上述现有技术中的不足,提供一种大断面矩形斜交顶管施工用始发反力支撑结构,通过在所述始发工作井中浇筑后座墙并安装所述后靠连接结构,利用连接钢板将二者相互连接在一起,为所述顶管机提供了反力支撑,在所述顶管机顶进的过程中提供反力推力作用。

5.为解决上述技术问题,本实用新型采用的技术方案是:一种大断面矩形斜交顶管施工用始发反力支撑结构,顶管机的顶进轴线与始发工作井长度方向的轴线之间存在夹角α且α的取值范围为0

°

<α<90

°

,其特征在于:包括斜向设置在始发工作井中且布设在顶管机后侧的后座墙和斜向设置在所述始发工作井中且与所述后座墙连接的后靠连接结构;

6.所述后座墙的纵截面为l形结构,所述后座墙与所述始发工作井的井壁紧贴;

7.所述后靠连接结构包括两个对称安装在所述后座墙的水平段上的刚后靠板,两个所述刚后靠板沿所述后座墙的长度方向布设,所述刚后靠板竖向布设在所述后座墙的水平段上;所述刚后靠板的底面与所述后座墙的水平段紧贴,所述刚后靠板的侧面与所述后座墙内的连接钢板焊接固定。

8.上述的一种大断面矩形斜交顶管施工用始发反力支撑结构,其特征在于:所述后座墙内竖向预埋多个固定钢板,多个所述固定钢板均布设在所述始发工作井靠近所述顶管机后侧的井壁上,多个所述固定钢板在所述始发工作井的井壁上均匀布设。

9.上述的一种大断面矩形斜交顶管施工用始发反力支撑结构,其特征在于:所述后座墙内水平预埋多个连接钢板,所述连接钢板的数量和所述固定钢板的数量相等且一一对应。

10.上述的一种大断面矩形斜交顶管施工用始发反力支撑结构,其特征在于:所述后座墙包括紧贴在所述始发工作井的井壁上的竖直段和水平设置在所述始发工作井底部的水平段,所述竖直段和所述水平段一体成型。

11.上述的一种大断面矩形斜交顶管施工用始发反力支撑结构,其特征在于:所述竖直段斜向布设在所述始发工作井内,所述竖直段的倾斜方向和所述顶管机的倾斜方向一致,所述竖直段的横截面为直角三角形,所述竖直段的一侧抵接在所述始发工作井的顶角处,且该端与所述始发工作井的后井壁之间的夹角为90

°‑

α;所述竖直段的另一侧抵接在所述始发工作井的井壁上,且该端与所述始发工作井的井壁之间的夹角为90

°

+α。

12.上述的一种大断面矩形斜交顶管施工用始发反力支撑结构,其特征在于:所述水平段斜向布设在所述始发工作井内,所述水平段的倾斜方向和所述顶管机的倾斜方向一致,所述水平段与所述始发工作井的井壁夹角分别为90

°‑

α和90

°

+α。

13.本实用新型与现有技术相比具有以下优点:

14.1、本实用新型通过在所述始发工作井中浇筑后座墙并安装所述后靠连接结构,利用连接钢板将二者相互连接在一起,为所述顶管机提供了反力支撑,在所述顶管机顶进的过程中提供反力推力作用。

15.2、本实用新型中在所述后座墙内设置连接钢板,一方面可用于连接所述后座墙和所述后靠连接结构,另一方面加强了所述后座墙的强度,提高了所述后座墙的稳定性。

16.综上所述,本实用新型通过在所述始发工作井中浇筑后座墙并安装所述后靠连接结构,利用连接钢板将二者相互连接在一起,为所述顶管机提供了反力支撑,在所述顶管机顶进的过程中提供反力推力作用。

17.下面通过附图和实施例,对本实用新型的技术方案做进一步的详细描述。

附图说明

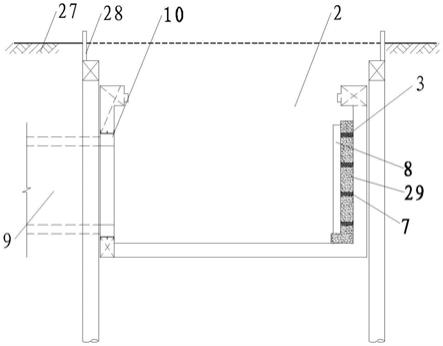

18.图1为本实用新型的结构示意图。

19.图2为本实用新型后座墙和顶管机在始发工作井中的位置关系示意图。

20.图3为本实用新型的使用状态图。

21.附图标记说明:

22.1—顶管机;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2—始发工作井;

ꢀꢀꢀꢀꢀ

3—连接钢板;

23.7—固定钢板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8—刚后靠板;

ꢀꢀꢀꢀꢀꢀꢀ

9—顶管通道;

24.10—预埋钢环;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20—轨道;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

24—顶铁;

25.25—顶环;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

27—地面;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

28—围护结构;

26.29—后座墙。

具体实施方式

27.如图1、图2和图3所示,本实用新型包括斜向设置在始发工作井2中且布设在顶管机1后侧的后座墙29和斜向设置在所述始发工作井2中且与所述后座墙29连接的后靠连接结构;

28.所述后座墙29的纵截面为l形结构,所述后座墙29与所述始发工作井2的井壁紧贴;

29.所述后靠连接结构包括两个对称安装在所述后座墙29的水平段上的刚后靠板8,两个所述刚后靠板8沿所述后座墙29的长度方向布设,所述刚后靠板8竖向布设在所述后座墙29的水平段上;所述刚后靠板8的底面与所述后座墙29的水平段紧贴,所述刚后靠板8的侧面与所述后座墙29内的连接钢板3焊接固定。

30.本实用新型通过在所述始发工作井2中浇筑后座墙29并安装所述后靠连接结构,利用连接钢板3将二者相互连接在一起,为所述顶管机1提供了反力支撑,在所述顶管机1顶进的过程中提供反力推力作用。

31.其中,在所述后座墙29内设置连接钢板3,一方面可用于连接所述后座墙29和所述后靠连接结构,另一方面加强了所述后座墙29的强度,提高了所述后座墙29的稳定性。

32.实际使用时,所述始发工作井2设置在地面27下,先对所述始发工作井2的四周进行围护,形成围护结构28,然后在进行矩形斜交顶管的施工。在始发工作井2中铺设有供所述顶管机1行进的轨道20,所述顶管机1在顶管通道9内施工,为保持所述顶管通道9的稳定性,在所述顶管通道9的入口处安装有预埋钢环10,可用于安装防漏泥砂的帘布。

33.需要说明的是,先按照设计要求浇筑所述始发工作井2,然后再在所述始发工作井2内进行顶管施工工作,本实用新型中因顶管机1的顶进轴线与始发工作井2的中心轴线之间存在偏差,为了解决这个偏差,需要浇筑后座墙29,方便后续顶管机1的顶进。所述刚后靠板8选用的是400mm厚钢制成,通过将所述刚后靠板8与连接钢板3进行焊接,使所述后靠连接结构的中心线和所述顶管机1的顶进轴线相重合。所述后靠连接结构与所述后座墙29通过连接钢板3进行焊接,使得结构和墙体之间相互连接,为顶管机1的顶进起到反力推力作用。

34.如图1和图3所示,本实施例中,所述后座墙29内竖向预埋多个固定钢板7,多个所述固定钢板7均布设在所述始发工作井2靠近所述顶管机1后侧的井壁上,多个所述固定钢板7在所述始发工作井2的井壁上均匀布设。

35.如图1和图3所示,本实施例中,所述后座墙29内水平预埋多个连接钢板3,所述连接钢板3的数量和所述固定钢板7的数量相等且一一对应。

36.如图1和图3所示,本实施例中,所述后座墙29包括紧贴在所述始发工作井2的井壁上的竖直段和水平设置在所述始发工作井2底部的水平段,所述竖直段和所述水平段一体成型。

37.如图2所示,本实施例中,所述竖直段斜向布设在所述始发工作井2内,所述竖直段的倾斜方向和所述顶管机1的倾斜方向一致,所述竖直段的横截面为直角三角形,所述竖直段的一侧抵接在所述始发工作井2的顶角处,且该端与所述始发工作井2的后井壁之间的夹角为90

°‑

α;所述竖直段的另一侧抵接在所述始发工作井2的井壁上,且该端与所述始发工作井2的井壁之间的夹角为90

°

+α。

38.如图2所示,本实施例中,所述水平段斜向布设在所述始发工作井2内,所述水平段的倾斜方向和所述顶管机1的倾斜方向一致,所述水平段与所述始发工作井2的井壁夹角分别为90

°‑

α和90

°

+α。

39.实际使用时,在浇筑所述后座墙29时,先在所述始发工作井2靠近所述顶管机1后侧的井壁上预埋多个固定钢板7,多个所述固定钢板7在所述始发工作井2的井壁上均匀布设;然后在所述始发工作井2的底部且沿所述始发工作井2的宽度方向竖向支设第一侧模板

4,所述第一侧模板4斜向布设在所述始发工作井2内,且所述第一侧模板4的倾斜方向和所述顶管机1的倾斜方向一致,所述第一侧模板4和所述始发工作井2的井壁围成横截面为直角梯形的封闭区域;

40.接着在所述第一侧模板4的顶部水平铺设第二侧模板5,所述第二侧模板5斜向设置在所述始发工作井2内,所述第二侧模板5的倾斜方向和所述顶管机1的倾斜方向一致,所述第二侧模板5的宽度小于所述第一侧模板4和所述始发工作井2的井壁之间的水平距离;

41.紧接着在所述第二侧模板5远离所述第一侧模板4的一侧竖向支设第三侧模板6,所述第三侧模板6斜向设置在所述始发工作井2内,所述第三侧模板6的倾斜方向和所述顶管机1的倾斜方向一致,并利用连接钢板3将所述第三侧模板6与所述始发工作井2的井壁固定在进行连接;

42.所述第一侧模板4、所述第二侧模板5和所述第三侧模板6一体成型,所述第一侧模板4、所述第二侧模板5、所述第三侧模板6、所述始发工作井2的井壁和所述始发工作井2的井底围成纵截面为l形的成型腔;所述固定钢板7布设在所述成型腔内;

43.最后在围成的所述成型腔内浇筑混凝土,待混凝土凝固后,拆除所述第一侧模板4、所述第二侧模板5和所述第三侧模板6,得到纵截面为l形的后座墙29。

44.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型作任何限制,凡是根据本实用新型技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本实用新型技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1