一种隧道内风机无损安装架体结构的制作方法

1.本实用新型属于盾构隧道内风机安装技术领域,尤其涉及一种隧道内风机无损安装架体结构。

背景技术:

2.在富水区(如浙江杭州钱塘江两岸)一般会存在含气土,含气土是一种典型的特殊土,泛指土中气体以气封闭态赋存,且气相为自由、溶解或气水化等物态形式的土类,含气土会通过盾构的孔隙进去盾构内,威胁施工人员的健康,在隧道内安装风机就是一种去除有害气体的措施,避免了盾构的整体施工进程受到影响。传统的隧道内风机安装均是采用在管片上钻孔,造成管片永久性损伤,导致管片强度与自身抗渗性能下降,容易缩短管片的正常使用寿命,导致整体施工进度缓慢,施工成本增加。钻孔后进行风机的安装,风机的自重荷载会导致管片产生变形,钻孔处会发生应力集中现象,管片局部产生裂缝,造成盾构的整体稳定性能降低,且换气效果不佳。后期的修补工作不到位,可能会出现裂缝加大现象,甚至导致管片内的钢筋受到破坏。为解决在管片钻孔安装风机架体结构出现的问题,需要研发出一种新型的隧道内风机安装架体结构。

技术实现要素:

3.本实用新型的目的在于针对现有技术中传统风机安装存在的不足,研发了一种隧道内风机无损安装架体结构。本实用新型适用于施工期盾构隧道内风机安装。

4.本实用新型的是通过以下技术方案来实现的:一种隧道内风机无损安装架体结构,包括弧形构件、吊钩、千斤顶、圆环;多个弧形构件和千斤顶拼装成一个圆环架体结构,两个千斤顶对称设置在圆环架体结构的顶部和底部,顶部的千斤顶下方焊接圆环;部分弧形构件的同一侧焊接吊钩。

5.进一步地,圆环架体结构上半部分的弧形构件的同一侧焊接吊钩。

6.进一步地,弧形构件分为第一弧形构件、第二弧形构件、第三弧形构件;其中,第一弧形构件和第二弧形构件交错连接,连接千斤顶两端的为第三弧形构件。

7.进一步地,第一弧形构件和第二弧形构件的两端均钻孔,且第二弧形构件的两端开有凹槽,使得第一弧形构件正好嵌入;相邻的第一弧形构件和第二弧形构件通过插销穿过钻孔连接。

8.进一步地,第三弧形构件靠近千斤顶的一端,开有阶梯状凹槽,使得千斤顶两端正好嵌入;第三弧形构件远离千斤顶的一端与第一弧形构件或第二弧形构件相同。

9.进一步地,风机挂在千斤顶的圆环上。

10.进一步地,还包括圆环螺帽,圆环螺帽是一面焊接半个圆环的螺帽,位于盾构管片上;圆环架体结构通过弧形构件上的吊钩,挂在圆环螺帽上。

11.进一步地,千斤顶的长度为弧形构件长度的3~4倍,千斤顶的宽度为弧形构件宽度的3~4倍。

12.本实用新型具有如下有益效果:

13.(1)拼装式架体结构,拼装步骤简单,构件在使用期间发生损坏可替换,可实现重复利用,提高材料的利用率及周转性,构件大小按照盾构直径进行预制;

14.(2)隧道内风机无损安装架体结构,避免了管片受损,提高盾构的整体稳定性,有助于增加管片的使用寿命;

15.(3)隧道内风机无损安装架体结构,与管片之间无刚性连接,避免架体结构拆除而引起安全隐患,在千斤顶的作用下即可实现风机的安装;

16.(4)隧道内风机无损安装架体结构,拆卸简单快速。拼装式风机安装构件通过铰链连接,拆除时只需要拔出两者之间的插销即可。

附图说明

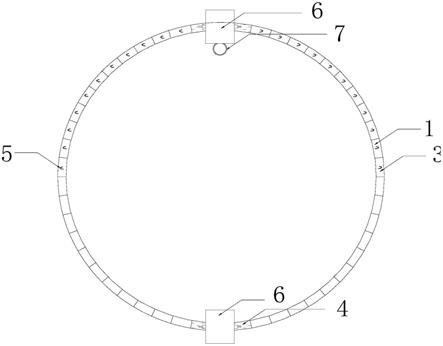

17.图1是圆环架体结构拼装完成的示意图;

18.图2是三种弧形构件示意图;

19.图3是第一弧形构件和第二弧形构件两两连接的示意图;

20.图4是第一弧形构件和第二弧形构件两两连接的透视图;

21.图5是圆环架体结构安装风机的右视图;

22.图6是圆环架体结构安装风机的左视图;

23.图7是管片上的定制的圆环螺帽示意图;

24.图中:1.第一弧形构件,2.插销,3.第二弧形构件,4.第三弧形构件,5.吊钩,6.千斤顶,7.圆环,8.风机,9.圆环螺帽。

具体实施方式

25.为进一步了解本实用新型的内容,结合实施例对本实用新型作详细描述,以下实施例是对本实用新型的解释,本实用新型的保护范围并不局限于以下实施例。

26.如图1所示,本实用新型一种隧道内风机无损安装架体结构,包括弧形构件、吊钩5、千斤顶6、圆环7。多个弧形构件和千斤顶6拼装成一个圆环架体结构,两个千斤顶6对称设置在圆环架体结构的顶部和底部,顶部的千斤顶6下方焊接圆环7。此外,整个圆环架体结构上半部分的每个弧形构件左侧均焊接吊钩5。弧形构件分为第一弧形构件1、第二弧形构件3、第三弧形构件4三种。其中,连接千斤顶6两端的为第三弧形构件4。千斤顶6的长度约等于单个弧形构件长度的3~4倍,宽度约等于单个弧形构件宽度的3~4倍,可以防止圆环架体结构发生平面外倾覆。

27.如图2所示,第一弧形构件1和第二弧形构件3的两端均钻孔,且第二弧形构件1的两端开有和第一弧形构件宽度相同的凹槽,使得第一弧形构件1能正好嵌入第二弧形构件3的凹槽中。如图3和图4所示,第一弧形构件1和第二弧形构件3交错连接,相邻的第一弧形构件1和第二弧形构件3通过插销2穿过钻孔连接。

28.如图2所示,第三弧形构件4靠近千斤顶6的一端,按照千斤顶6两端的形状开有阶梯状凹槽,使得千斤顶6正好嵌入第三弧形构件4凹槽中。第三弧形构件4远离千斤顶6的一端与第一弧形构件1或第二弧形构件3相同。

29.如图5和图6所示,风机8通过吊钩5挂在千斤顶6的圆环7上。

30.如图7所示,圆环螺帽9是焊接了半个圆环的定制螺帽,用于安装在盾构管片上。圆环架体结构通过弧形构件左侧的吊钩5,挂在盾构管片上的圆环螺帽9上,进行连接,保证上半部分的弧形构件不会因自重坠落,影响风机8安装的正常进行。

31.千斤顶6提供给装配式圆环架体构件侧向的推力,侧向推力的大小根据管片所用的混凝土抗压强度设计值确定,可以保持整个圆环架体结构的形状及稳定。具体地,千斤顶6提供的侧向支持力f

斤

、管顶支持力f

管顶

及风机8的自重g

风机

应满足:

32.2f

斤

sinθ≥f

管顶

+g

风机

33.式中,f

斤

为千斤顶6提供的侧向推力,f

斤

小于管片所用的混凝土抗压强度设计值;θ为千斤顶6产生的支持力f

斤

与水平方向的夹角;f

管顶

为管顶对千斤顶6的支持力,f

管顶

小于管片所用的混凝土抗压强度设计值;g

风机

为风机8的自重。

34.本实用新型的圆环架体结构尺寸大小根据盾构直径大小确定,提前进行预制。某工程中使用的盾构的内径大小为5.5m,等于本实用新型圆环架体结构外径,使得两者完全贴合。装配过程具体为:将整个圆环架体结构分为46个弧形构件和两个千斤顶6,先进行下半部分的拼装,再进行上半部分的拼装。由于上半部分自身的重力作用,会有一个向下的力,在预制上半部分的弧形构件时,提前在每个弧形构件1左侧垂直焊接一个吊钩5,吊钩5挂在隧道管片上定制的圆环螺帽9上进行连接,提供给上半部分弧形构件向上的力,防止弧形构件坠落。同时,提前在千斤顶6上垂直焊接一个用来连接风机的圆环7。具体地,多个弧形构件间通过插销2进行连接,连接时先将第一弧形构件1插入第二弧形构件3的凹槽中,然后插销2沿垂直于管片方向,从圆环架体结构内侧插入,接触到管片即完成插入,将二者连接成一个整体。第三弧形构件4按千斤顶6的尺寸预制一个形状一致的凹槽,最终千斤顶6和弧形架体结构连接成一个圆环的形状。

35.本实用新型在不对管片进行钻孔的情况下保证了风机8的正常安装及使用,后期的拆卸工作较为方便、快捷。可根据盾构的直径,采用不同尺寸的弧形构件进行拼装,施工阶段施工完成后,拆卸的架体部件可以重复利用,大大的提高了架体结构的周转率。本实用新型在这样的背景下开发而成,应用于实际施工中可以产生较好的经济社会效益。

36.以上结合实施例对本实用新型进行了详细说明,但所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍属于本实用新型的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1