一种气体钻井高压气体完井方法

1.本发明涉及气体钻井完井技术领域,尤其是一种气体钻井高压气体完井方法。

背景技术:

2.气体钻井技术以气体作为循环介质,相较于传统油基或水基钻井液,气体密度非常低,对井壁形成的压力极低,不会因外来物质进入地层造成渗透率改变等问题,对储层的危害极小,有利于发现和保护储层。另外,气体钻井还具有钻速较高,成本较低,建井周期短等优点。从20世纪30年代至今,气体钻井技术已有近90年的发展历程,已经成为最为经济、高效的钻井方法之一,对我国油气资源勘探开发具有重要意义。

3.气体钻井技术钻进时,通过安装在防喷器组最上方的旋转防喷器密封井口,旋转防喷器内部的旋转轴承系统使胶芯与钻具一起带压转动,实现钻进作业。按照动密封压力级别旋转防喷器分为低压、中压、高压三个等级。其中,低于5mpa为低压型,5~10.5mpa为中压型,超过10.5mpa为高压型。现有技术中川庆钻探研发的xf型旋转防喷器和shaffer公司研发的pcwd旋转防喷器最大动密封压力均为21mpa,其为目前国内外能够做到的最大动密封压力级别。气体钻井在钻至目的层后,由于地层产气导致井筒压力不断升高,尤其对于储层有天然裂缝发育的井,会导致井筒压力过高,例如塔里木油田库车山前地区,其普遍地层孔隙压力在70mpa以上,克深区块甚至高达98mpa。针对此种高压或特高压气井,钻至储层后井口压力将迅速超过旋转防喷器的工作压力,井控风险剧增,只能通过闸板防喷器和环形防喷器关井,无法进行常规起钻和下油管完井作业。为了使这类高压气井投产,目前行业普遍采用钻杆完井方法,即在钻至设计井深后,直接使用钻进时的整套钻具作为采气管路。这种方式解决了高压气井投产问题,但整套钻具的成本过高,以5000m的直井为例,使用4in(外径101.6mm)钻杆完井的成本超过一百万元人民币,还不包括钻头、钻铤等工具的费用。钻杆完井的高成本导致投资收回周期过长,且依赖于单井产能变化,资金风险大,但目前除钻杆完井外,还没有资金投入低且井控安全性高的气体钻井高压气井完井方法。

4.另外,完井管柱不仅需要满足采气要求,还需要解决井底高压对井口装置的影响,避免井下各种工作液留置对储层的损害;但是,现有技术中的封隔器均是采用封隔件(胶芯)直径扩大占据整个环空的方式实现密封,主要的不同在于迫使封隔件扩大的方式,除原本封隔件直径与套管内径已经过盈的自封式封隔器外,还有通过轴向施加压力使胶芯变大的压缩式封隔器、楔入楔入件使胶芯被撑起的楔入式分割器,以及通过向胶芯内腔施加液压的扩张式分割器。自封式封隔器显然不满足使用条件,楔入式分割器依靠管柱与井底的碰撞使楔入件进入胶芯内部,扩张式需要往整个管柱内注液加压,上述三种不能满足应用需求。

5.因此,急需要提出一种操作简便、安全可靠的气体钻井高压气体完井方法。

技术实现要素:

6.针对上述问题,本发明的目的在于提供一种气体钻井高压气体完井方法,本发明

采用的技术方案如下:

7.一种气体钻井高压气体完井方法,其包括:

8.在钻井的套管内设置有一套管阀;所述套管阀采用高压油压控制开启与闭合;

9.沿钻井行进方向、且在所述套管阀的上下分别设置有一压力测点;

10.监测套管阀的前后的压力测点的压力值,并利用高压油压控制套管阀进行启闭操作,以实现完井。

11.进一步地,所述气体钻井高压气体完井方法,还包括套管阀的压力平衡控制、不压井起钻、完井管柱组合和不压井下入。

12.进一步地,所述套管阀的压力平衡控制过程如下:

13.将带有套管阀的套管下入至地质储层顶部;所述套管阀距井口深度为h;

14.注水泥固井后采用气体钻井继续钻进,钻进过程实时监测井口压力,并获取套管阀的上下的压力;所述压力包括上部测压点压力p1和下部测压点压力p2;

15.注入隔离液,并配置钻井液;根据套管阀上部测压点压力p1和下部测压点压力p2调整钻井液的密度,以满足p1≤p

l

+5mpa≤p2;所述p

l

表示环空液体位置到套管阀上部测压点时静液柱压力;

16.当p

2-p1增大时(即为了保证工作液不进入储层(不到达套管阀下部测压点)),则关闭套管阀,以达到套管阀的压力平衡;所述ρs表示隔离液的密度。

17.进一步地,所不压井起钻过程如下:

18.将钻井的钻头提升至套管阀的上方,并关闭套管阀;

19.配置密度为ρb的环空保护液,其密度满足:p1≤ρb·g·

h+5mpa≤p2;所述h表示套管阀距井口深度;

20.向钻杆中注入环空保护液,并排除地层气、隔离液和钻井液,起出井下钻具,完成不压井起钻。

21.进一步地,所述完井管柱组合和不压井下入工艺过程如下:

22.所述完井管柱组合包括从下至上依次连接的采气管、封隔器以及在井口安装封闭完井管柱的油嘴;

23.将完井管柱下至套管阀上部测压点;

24.关闭油嘴,上提完井管柱并进行完井管柱安装固定;

25.开启套管阀和油嘴,并完成气体钻井高压气井完井。

26.优选地,所述套管阀包括设置在套管内、且呈弧形状的套管阀阀板,设置在套管侧壁并驱动套管阀阀板收缩、展开的活塞杆;所述活塞杆与套管阀阀板之间设置有一套管阀阀板轴。

27.进一步地,还包括与活塞杆连接的高压油管;所述高压油管和活塞杆的额定液压压强为120mpa。

28.一种气体钻井装置,其采用气体钻井高压气体完井方法。

29.与现有技术相比,本发明具有以下有益效果:

30.(1)本发明用带测压功能套管阀安装及压力平衡工艺、不压井起钻工艺、完井管柱组合和不压井下入工艺组成的气体钻井高压气井完井方法,克服了钻杆完井的高成本问题,使用低成本的完井管柱投产;

31.(2)本发明既不会造成施工中的井下剧烈压力波动,又能避免液相侵入对储层造成的损害,还可以减小井喷、气侵等事故发生的风险,封隔器、环空保护液、套管阀的使用避免环空带压、腐蚀等问题对完井管柱的影响,大大延长了气井的生产周期,增强井控安全性;

32.综上所述,本发明具有逻辑简单、投入成本低、安全可靠、完井效率高等优点,在气体钻井完井技术领域具有很高的实用价值和推广价值。

附图说明

33.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需使用的附图作简单介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对保护范围的限定,对于本领域技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

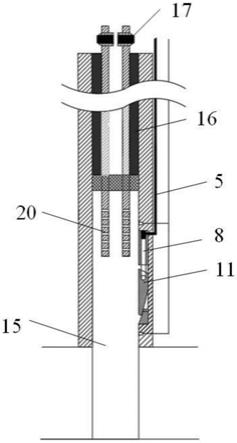

34.图1为本发明中高压气井井下结构示意图。

35.图2为本发明中套管阀位置压力平衡示意图。

36.图3为本发明中环空注液过程中套管阀测压点压力变化示意图。

37.图4为本发明中套管阀关闭示意图。

38.图5为本发明中环空保护液注入示意图。

39.图6为本发明中完井管柱结构示意图。

40.图7为本发明中完井管柱下入示意图。

41.图8为本发明中高压气井完井投产示意图。

42.图9为本发明中套管阀的阀芯结构示意图。

43.上述附图中,附图标记对应的部件名称如下:

44.1、套管;2、钻杆;3、储层;4钻头;5、套管阀液压控制管线;6、数据传输线;7、套管阀上部测压点;8、活塞杆;9、套管阀;10、套管阀阀板轴;11、套管阀阀板;12、套管阀下部测压点;13、钻井液;14、高粘度隔离液;15、地层气;16、环空保护液;17、油嘴;18、完井管柱;19封隔器;20采气管。

具体实施方式

45.为使本技术的目的、技术方案和优点更为清楚,下面结合附图和实施例对本发明作进一步说明,本发明的实施方式包括但不限于下列实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

46.实施例1

47.本实施例提供了一种气体钻井高压气井完井方法,其包括带测压功能套管阀安装及压力平衡工艺、不压井起钻工艺、完井管柱组合和不压井下入工艺三个部分。需要说明的是,本实施例中所述的“第一”、“第二”等序号用语仅用于区分同类部件,不能理解成对保护范围的特定限定。另外,本实施例中所述“底部”、“顶部”、“四周边缘”、“中央”等方位性用语是基于附图来说明的。

48.在本实施例中,套管阀的开启和关闭是通过液压控制,液压管的承压能力是限制

套管阀安装深度的主要因素,经过多年发展,由多层胶层和钢丝编织层组成的高压软管制造技术已经成熟且已经市场化,这种高压软管可在-40~120℃下传递120mpa的压力,产品规格在dn6mm~305mm,适用于井深4000m内套管阀的液压控制,完全满足气体钻井完井需求。国内具备液相和气相两种介质封隔能力并带测压功能的套管阀也已经有产品推出。

49.在本实施例中,带测压功能套管阀安装及压力平衡工艺包括如下步骤:

50.第一步,套管阀安装在距离套管底部(套管鞋)10m套管内部,套管阀有上下两个测压点,上部测压点在阀体中心点上方5m的套管内壁中,下部测压点在阀体中心点下方5m的套管内壁中,上下两个测压点相距10m,能够测量所处位置的压力并通过数据传输线实时传输至地面;

51.第二步,下入安装有套管阀的套管至储层顶部,套管阀距井口深度为h,注水泥固井后使用气体钻井继续钻进,钻进过程实时监测井口压力,一旦井口压力达到旋转防喷器的最大动密封压力或钻至设计井深后立刻关井,读取套管阀上部测压点压力p1和下部测压点压力p2;

52.第三步,以q=20l/s的流量向环空中注入100m密度为ρs的高粘度隔离液防止气窜,配置钻井液密度为ρf且满足p1≤ρf〃g〃(h-100)+ρs〃g〃100+5mpa≤p2,g为重力加速度,以q=20l/s的流量向环空注入配置的钻井液,可通过井眼尺寸实时计算环空注入液体的位置(环空面积为a

ann

,t为注入时间,流过的距离l=(q〃t)/a

ann

),在环空注液过程中根据套管阀测压点压力数值,适当调整钻井液密度ρf的大小,使得环空液体位置到套管阀上部测压点时静液柱压力p

l

满足p1≤p

l

+5mpa≤p2;

53.第四步,环空液体位置距套管阀500m时注入钻井液流量q减小为5l/s,密切关注测压点压力p1和p2的变化,环空下液面未到套管阀时p

2-p1≈0,当液面超过上部测压点时,液体密度远远大于气体,p

2-p1逐渐增大,直至液面超过下部测压点时p

2-p1恒等于ρs〃g〃10,为保证环空注入的液体不进入裸眼段井壁,当监测到p

2-p1开始增大时停止注液,立即关井,观察井口和井下测压点压力变化情况。

54.在本实施例中,井下压力没有过大的波动后,读取井口压力,此时井口压力小于旋转防喷器的最大动密封压力,开展不压井起钻操作,所述不压井起钻工艺,包括如下步骤:

55.第一步,缓慢起钻,严格避免抽汲压力导致的严重气侵,待钻头位置在套管阀上方5m时停止起钻;

56.第二步,地面控制向套管阀液压管线加压,控制套管阀阀板彻底封闭套管(井眼);

57.第三步,配置密度为ρb的环空保护液,其密度满足p1≤ρb〃g〃h+5mpa≤p2,以30l/s的流量向钻杆中注入环空保护液,既可以通过循环从环空出口排出套管阀阀板上部的地层气、隔离液、钻井液,又能够以环空保护液液柱压力平衡阀板下地层气压力,使套管阀两侧压差处于安全范围内;

58.第四步,待完全替换出原来环空中的地层气、隔离液、钻井液,起出井下钻具,完成不压井起钻。

59.为保证完井管柱上封隔器的正常打开,本实施例选用技术成熟的带摩擦换向器型压缩式卡瓦封隔器,将完井管柱下入到预定位置后,上提管柱使摩擦换向器卡紧套管内壁,旋转管柱使卡瓦打开,松开完井管柱使卡瓦在完井管柱自身重力的作用下完全打开,同时胶芯受轴向压力,密封油套环空。

60.据此,所述完井管柱组合和不压井下入工艺包括以下步骤;

61.第一步,完井管柱结构自下而上为采气管、封隔器以及在井口安装可封闭完井管柱的油嘴,采气管在完井管柱最底部,底部敞开,侧面带小孔,整个采气管长为5m,在其上方5m的位置上安装封隔器,能够封闭完井管柱的油嘴安装在井口;

62.第二步,下完井管柱至套管阀上部测压点处;

63.第三步,关闭油嘴,上提完井管柱使摩擦换向器卡紧套管,扭转完井管柱使卡瓦打开,松开完井管柱,利用其自身重力使卡瓦完全打开并使胶芯扩大,密封油套环空;

64.第四步,地面控制打开套管阀,打开油嘴利用地层气气举出完井管柱中的环空保护液后气井投产,完成气体钻井高压气井完井。

65.实施例2

66.如图1至图9所示,本实施例提供了一种优选的气体钻井高压气井完井方法,其中,所述带测压功能套管阀安装及压力平衡工艺具体步骤如下:

67.第一步,将套管阀9安装在距套管1底部10m的套管内部,套管阀上部测压点7位于套管阀9阀体中心点上方5m的套管1内壁上,套管阀下部测压点12位于套管阀9阀体中心点下方5m的套管1内壁上,两个测压点相距10m,能够测量所处位置套管1内的压力,并通过数据传输线6将压力实时传输至地面。

68.第二步,如图1所示,下入安装有套管阀9的套管1至储层3顶部,此时套管阀9到井口的距离为h,注水泥固井后使用气体钻井继续钻进,钻进过程实时监测井口压力,一旦井口压力达到旋转防喷器的最大动密封压力或钻至设计井深后立刻关井,读取套管阀上部测压点7压力p1和下部测压点12压力p2;

69.第三步,如图2所示,以q=20l/s的流量向环空中注入100m密度为ρs的高粘度隔离液14,防止地层气15窜至井口,配置密度为ρf的钻井液13,液柱压力满足p1≤ρf〃g〃h-100+ρs〃g〃100+5mpa≤p2如果所钻井为斜井,在计算液柱压力时需要根据井斜角α,将斜井部分

△

h,利用余弦函数换算为垂直深度

△

h’=

△

h〃cosα,再计算液柱压力,g为重力加速度,以q=20l/s的流量向环空注入配置的钻井液13,通过井眼尺寸实时计算下部高粘度隔离液14的位置环空面面积为a

ann

,t为注入时间,流过的距离l=q〃t/a

ann

,在环空注液过程中根据套管阀上部测压点7和下部测压点12压力数值,适当调整钻井液13密度ρf的大小,使得环空液体位置到测压点时静液柱压力p

l

满足p1≤p

l

+5mpa≤p2;

70.第四步,环空液体位置距套管阀11500m时注入钻井液13流量q减小为5l/s,密切关注套管阀上部测压点7压力p1和套管阀下部测压点12压力p2的变化,如图3所示,环空下液面未到套管阀上部测压点7时,两个测压点的压力等于环空内钻井液13和高粘度隔离液14液柱压力、注液压力和测压点处地层气15压力之和,由于气体密度很小,p2、p1会随着液体的不断注入而同步增大,但p

2-p1≈0,当液面超过套管阀上部测压点7时,p1恒等于套管阀上部测压点以上的钻井液13和高粘度隔离液14液柱压力,不再变化,但p2仍不断增大即p

2-p1不断增大,直至液面超过下部测压点,p

2-p1恒等于ρs〃g〃10,不再变化,为保证环空注入的液体不进入裸眼段井壁,当监测到p

2-p1开始增大时停止注液,立即关井,实现井下压力平衡。

71.第二部分,不压井起钻工艺具体步骤如下:

72.第一步,如图4所示,缓慢上提钻杆2和钻头4至套管阀9上方5m的位置,地面操控套管阀液压控制管线5驱动活塞杆8下移,这时套管阀阀板11绕套管阀阀板轴10顺时针90度旋

转封闭整个套管1。

73.第二步,如图5所示,配置密度为ρb的环空保护液16,其密度满足p1≤ρb〃g〃h+5mpa≤p2,以30l/s的流量向钻杆2中注入环空保护液16,既可以通过循环从环空出口排出套管阀阀板11上部的地层气15、隔离液14、钻井液13,又能够以环空保护液16液柱压力平衡阀板11下地层气15压力,使套管阀9两侧压差处于安全范围内;

74.第三步,待完全替换出原来环空中的地层气15、隔离液14、钻井液13,起出井下钻具,完成不压井起钻。

75.第三部分,完井管柱组合和不压井下入工艺具体步骤如下:

76.第一步,如图6所示,完井管柱18结构自下而上应为采气管20、封隔器19以及在井口安装可封闭完井管柱18的油嘴17;

77.第二步,采气管20在完井管柱18最底部,底部敞开,侧面带小孔,整个采气管长为5m,在其上方5m的位置上安装封隔器19,能够封闭完井管柱18的油嘴17安装在井口;

78.第三步,如图7所示,下完井管柱18至套管阀上部测压点处7;

79.第四步,关闭油嘴17,本次使用的为带摩擦换向器型压缩式卡瓦封隔器19,上提完井管柱18使摩擦换向器卡紧套管,扭转完井管柱18使卡瓦打开,松开完井管柱,利用其自身重力使卡瓦完全打开并使胶芯扩大,密封油套环空。

80.第五步,地面操控套管阀液压控制管线5收回活塞杆8这时套管阀阀板11绕套管阀阀板轴10逆时针90度旋转打开整个套管1。

81.第六步、套管阀9打开后,打开油嘴17,利用井底地层气15气举出整个完井管柱18内部的环空保护液16,完成气体钻井高压气井完井。

82.上述实施例仅为本发明的优选实施例,并非对本发明保护范围的限制,但凡采用本发明的设计原理,以及在此基础上进行非创造性劳动而作出的变化,均应属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1