一种钻杆拆解装置及其钻杆拆解方法与流程

1.本发明属于建筑机械技术领域,特别涉及一种钻杆拆解装置及其钻杆拆解方法。

背景技术:

2.现有城市轨道交通、城市中心建筑灌注桩施工和地基加固处理工程中,经常会有施工场所上空存在构筑物、遇到高压电力设施、通信线网下或桥梁下方施工以及临近既有建筑的工况,由于施工高度和周围环境受限,在桩基施工时钻杆加接操作非常频繁,在钻机向下钻进搅拌过程中,钻具及其附属设备往往需要较高的施工空间,传统的步履式钻机由于桅杆高大、占地庞大而无法进入施工场所或接近既有建筑。因此,面对如此复杂的周边环境,因此,施工企业采取的措施一般是与电网和通信部门协商,暂时将桩基施工区域上方的电网、通信网络线路切断,在完成桩基施工后再将电网和线路接上,这样,造成施工进度、施工成本的极大耗费。而在协商无果的情况下,只能对桩基施工或地基处理的设计方案进行更改,这样严重影响的施工进度,并造成大量的资源浪费。因此,需要开发一种钻杆拆解装置,适应钻机在施工场所高度受限、临近周边建筑和受周边环境影响较大的低净空区域进行灌注桩施工和地基加固处理。

技术实现要素:

3.本发明的主要目的在于克服现有技术存在的缺点,提供一种钻杆拆解装置及其拆解方法,具有结构简单、操作方便等特点,适用于低净空钻机在高度受限和邻近既有建筑物区域的低净空区进行灌注桩施工和地基加固处理,保证灌注桩成桩质量,进一步提高灌注桩作业效率。

4.本发明解决其技术问题所采用的钻杆拆解装置,包括主机底盘、含底部法兰圈、二个导轨的桅杆、回转减速器、含内卡口的短叉板、含内卡口、手柄的长叉板、含四个导向块、垫板通孔的垫板、含输出轴和对接头的动力头、多节具有上接头和下接头的钻杆,其中:动力头的对接头包括接头槽口、右旋圆锥外螺纹;钻杆的上接头包括接头槽口、右旋圆锥外螺纹;钻杆的下接头包括接头槽口、右旋圆锥内螺纹;其特征在于:所述桅杆固装于主机底盘的前方,其通过下支座与主机底盘的前端支座铰接连接;所述桅杆的底部法兰圈垂直设置于其正面底部;所述回转减速器固装于桅杆的底部法兰圈的下端面;所述垫板的四个导向块以矩形排列方式设置于其中心通孔之外的端面上;所述垫板固装于回转减速器的下端面的回转圈上,该垫板的四个导向块位于回转减速器的内腔;所述动力头通过其导向板置于桅杆的二个导轨上,所述对接头固装于该动力头的输出轴下端;在对接头的下方依次加接多节钻杆、外接钻头,在动力头正向旋转过程中将钻杆的上接头与对接头、上方一节的钻杆的下接头与下方一节的钻杆的上接头、直至最后一节钻杆与外接钻头锁紧;操纵动力头沿桅杆的二个导轨下行,所述对接头连接的多节钻杆、

外接钻头依次穿过桅杆的底部法兰圈、回转减速器内腔、垫板通孔后向下进入地层钻掘到要求的成孔深度;所述多节钻杆随外接钻头下钻到要求的成孔深度后,关闭动力头使多节钻杆停止正向旋转,将所述短叉板的内卡口对准下方的一节钻杆的上接头的接头槽口插入、且其在穿过回转减速器的内腔后置于垫板上四个导向块围成的区域内,将下方的一节钻杆锁定;将所述长叉板的内卡口对准动力头的对接头的接头槽口插入、且其手柄置于桅杆的底节桅杆的底部法兰圈的上端面处,将对接头锁定。

5.优选的,所述短叉板的厚度大于垫板的四个导向块的高度。

6.另外,本发明还提供了上述钻杆拆解装置的钻杆拆解方法,包括如下步骤:1)安装长叉板当动力头的对接头、位于该对接头下方的一节钻杆的上接头分别下行至桅杆的底部法兰圈的上方、回转减速器与垫板之间的位置时,关闭动力头的驱动系统、使对接头及其下方连接的多节钻杆、外接钻头停止正向旋转,将长叉板置于桅杆的底部法兰圈的上端面,其内卡口对准对接头的接头槽口插入后锁定;2)安装短叉板将短叉板从底部法兰圈的大通孔进入回转减速器的内腔后置于垫板上四个导向块围成的区域内,其内卡口对准下方的一节钻杆的上接头的接头槽口插入后锁定;3)操纵回转减速器反向旋转操纵回转减速器反向旋转,下方的一节钻杆随回转减速器反向旋转,所述长叉板随对接头旋转至其手柄到达桅杆时停止,所述回转减速器继续反向旋转带动短叉板、下方的一节钻杆的上接头的圆锥外螺纹从对接头的圆锥内螺纹中松开,将长叉板从对接头的接头槽口处抽出,操纵动力头沿桅杆上行,对接头就完全脱开的一节钻杆、并离开回转减速器和桅杆的底部法兰圈;4)移去长叉板、短叉板在脱开的一节钻杆吊离动力头后,操纵动力头沿桅杆下行、且动力头正向旋转,当对接头的圆锥内螺纹进入下方的一节钻杆的上接头的圆锥外螺纹完全紧固后,将短叉板分别从桅杆的底部法兰圈的上端面、垫板处取出。

附图说明

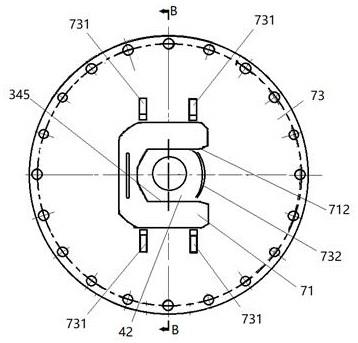

7.图1是本发明钻杆拆解装置的结构示意图;图2是图1的俯视图;图3是图1中a-a向剖视图;图4是图3中b-b向剖视图;图5是本发明钻杆拆解装置中动力头的结构示意图;图6是本发明钻杆拆解装置中的长叉板的结构示意图。

具体实施方式

8.以下结合附图1-6对本发明钻杆拆解装置作进一步的说明。

9.一种钻杆拆解装置,包括主机底盘11、含底部法兰圈211、二个导轨213的桅杆21、

回转减速器6、含内卡口712的短叉板71、含内卡口712、手柄725的长叉板72、含四个导向块731、垫板通孔732的垫板73、含输出轴32和对接头33的动力头3、多节具有上接头42和下接头43的钻杆4,动力头3的对接头33包括接头槽口345、右旋圆锥外螺纹;钻杆4的上接头42包括接头槽口345、右旋圆锥外螺纹;钻杆4的下接头43包括接头槽口345、右旋圆锥内螺纹;其中,所述桅杆21固装于主机底盘11的前方,其通过下支座212与主机底盘11的前端支座112铰接连接;所述桅杆21的底部法兰圈211垂直设置于其正面底部。

10.所述回转减速器6固装于桅杆21的底部法兰圈211的下端面。

11.所述垫板73的四个导向块731以矩形排列方式设置于其中心通孔之外的端面上;所述垫板73固装于回转减速器6的下端面的回转圈上,该垫板的四个导向块731位于回转减速器6的内腔。当通过外部动力驱动回转减速器6时,垫板73随回转减速器6的回转圈一起旋转。

12.所述动力头3通过其导向板置于桅杆21的二个导轨213上,所述对接头33固装于该动力头的输出轴32下端;在对接头33的下方依次加接多节钻杆4、外接钻头,在动力头3正向旋转过程中将钻杆4的上接头42与对接头33、上方一节的钻杆4的下接头43与下方一节的钻杆4的上接头42、最后一节钻杆4与外接钻头锁紧;操纵动力头3沿桅杆21的二个导轨213下行,所述对接头33连接的多节钻杆4、直至外接钻头依次穿过桅杆21的底部法兰圈211、回转减速器6的内腔、垫板通孔732后向下进入地层钻掘到要求的成孔深度。

13.所述多节钻杆4随外接钻头下钻到要求的成孔深度后,关闭动力头3使多节钻杆4停止正向旋转,将所述短叉板71的内卡口712对准下方的一节钻杆4的上接头42的接头槽口345插入、且其在穿过回转减速器6的内腔后置于垫板73上四个导向块731围成的区域内,将下方的一节钻杆4锁定;将所述长叉板72的内卡口712对准动力头3的对接头33的接头槽口345插入、且其手柄725置于桅杆2的底节桅杆21的底部法兰圈211的上端面处,将对接头33锁定。所述短叉板71的厚度大于垫板73的四个导向块731的高度。这样,在回转减速器6反向旋转时保证短叉板71将下方的一节钻杆4有效锁定。

14.结合图1-6说明,利用钻杆拆解装置的钻杆拆解方法,包括以下步骤:步骤1:安装长叉板72当动力头3的对接头33、位于该对接头下方的一节钻杆4的上接头42分别下行至桅杆21的底部法兰圈211的上方、回转减速器6与垫板73之间的位置时,关闭动力头3的驱动系统、使对接头33及其下方连接的多节钻杆4、外接钻头停止正向旋转,将长叉板72置于桅杆21的底部法兰圈211的上端面,其内卡口712对准对接头33的接头槽口345插入后锁定。

15.步骤2:安装短叉板71将短叉板71从底部法兰圈211的大通孔进入回转减速器6的内腔后置于垫板73上四个导向块731围成的区域内,其内卡口712对准下方的一节钻杆4的上接头42的接头槽口345插入后锁定。

16.步骤3:操纵回转减速器6反向旋转操纵回转减速器6反向旋转,下方的一节钻杆4随回转减速器6反向旋转,所述长叉板72随对接头33旋转至其手柄725到达桅杆21时停止,所述回转减速器6继续反向旋转带动短叉板71、下方的一节钻杆4的上接头42的圆锥外螺纹从对接头33的圆锥内螺纹中松开,将

长叉板72从对接头33的接头槽口345处抽出,操纵动力头3沿桅杆21上行,对接头33就完全脱开的一节钻杆4、并离开回转减速器6和桅杆21的底部法兰圈211。

17.步骤4:移去短叉板71在脱开的一节钻杆4吊离动力头3后,操纵动力头3沿桅杆21下行、且动力头3正向旋转,当对接头33的圆锥内螺纹进入下方的一节钻杆的上接头42的圆锥外螺纹完全紧固后,将短叉板71分别从桅杆21的底部法兰圈211的上端面、垫板73处取出。

18.本发明钻杆拆解装置及其拆解方法,具有结构简单、操作方便等特点,适用于钻机在高度受限和邻近既有建筑物的低净空区域进行灌注桩施工和地基加固处理,有效保证灌注桩成桩质量,进一步提高灌注桩施工效率。

19.在不偏离本发明总体构思的情况下,还可以对本发明做各种变换和改进,但是只要与本发明构成相同或等同的话,同样属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1