一种TBM后混式磨料射流辅助破岩系统及破岩方法与流程

一种tbm后混式磨料射流辅助破岩系统及破岩方法

技术领域

1.本发明涉及涉及隧道施工技术领域,特别涉及一种tbm后混式磨料射流辅助破岩系统及破岩方法。

背景技术:

2.国家大型跨流域调水、跨江越海、西部交通建设、战略储能等工程规划,为我国深埋超长隧道工程技术发展带来了前所未有的契机。未来十年,我国预计共需建设各类隧道约2万公里,全断面岩石隧道掘进机(tbm)应用空间广阔。超长距离、大埋深、复杂工程地质也给tbm设备及与之适应的隧道工程设计、施工带来了更多的科学难题和技术挑战。

3.tbm应对超硬岩的破岩效率一直是困扰tbm应用的共性难题,随着tbm的应用越来越广泛,该问题也越来越凸显。为克服现有设备存在的短板和痛点,解决超硬岩条件下“掘不动、掘进慢”等问题,亟需从破岩原理上实现tbm技术突破。目前新型的辅助破岩方法主要有水射流、激光、微波、电子束和热辐射等,其中水射流破岩技术是一种利用高压水冲击岩石并诱导岩石发生损伤的一种破岩方法。由于其具有高效、无尘、低热和低振动等优势,高压水射流辅助破岩技术在石油钻探、矿山开采和隧道开挖等领域被广泛应用。目前高压水射流辅助tbm破岩工业应用的最大工作压力在270mpa左右,而当岩石强度超过250mpa时,高压水射流的辅助破岩作用大大减弱,甚至起不到辅助破岩的作用。因此,优化改进tbm高压水射流辅助破岩技术迫在眉睫。

4.高压水射流中加入一定数量的磨料微粒,可大大提高高压水射流的冲击能力。磨料射流技术已较为成熟,但如何将磨料射流系统耦合于tbm系统,实现协同控制和稳定运行,是一个关键问题。在本发明之前,中国专利“一种切割井下套管的磨料射流系统及其使用方法”(zl 201910463449.4)公开了一种切割井下套管的磨料射流系统,包括依次连接的水箱、磨料射流发生装置、油管、井下扶正器和喷枪,该系统主要用于井下套管切割,无法辅助tbm破岩。中国专利“一种磨料射流辅助采煤机破硬岩的装置及破岩方法”(zl201810966834.6)、“磨料射流辅助采煤机破硬岩的装置”(zl 201821372572.2)公开了一种磨料射流辅助采煤机破硬岩的装置及破岩方法,装置包括磨料供给系统和控制系统,磨料供给系统包括磨料储存装置和驱动摇臂上的磨料混合输注装置,该装置可辅助采煤机截割坚硬煤岩,但不适用于tbm系统。中国专利“一种磨料射流辅助机械破岩系统及破岩方法”(zl 202011069014.0)、“一种掘进机及其磨料射流辅助破岩装置”(zl 202011070045.8)公开了一种磨料射流辅助tbm破岩的装置及系统,该系统将磨料罐放置于tbm滑车上,磨料需通过长距离的传输管路和旋转接头,才能到达刀盘中的射流喷嘴,长距离密封传输干燥的磨料是不易的,且能够同时旋转传送磨料和高压水的双通道旋转接头未见工业应用。因此,如何将磨料射流系统有效耦合于tbm系统,并实现工业化应用,是目前本领域技术人员亟需解决的问题。

技术实现要素:

5.针对上述背景技术中的不足,本发明提出了一种tbm后混式磨料射流辅助破岩系统及破岩方法。

6.为解决上述技术问题,本发明公开了一种tbm后混式磨料射流辅助破岩系统,包括:

7.高压水射流装置、磨料供给装置、后混式磨料射流喷射装置和磨料射流辅助滚刀破岩装置,所述高压水射流装置、磨料供给装置分别与所述后混式磨料射流喷射装置的进口端连接,所述后混式磨料射流喷射装置的出口端与所述磨料射流辅助滚刀破岩装置连接。

8.优选的,所述高压水射流装置包括:水箱、输水管路、水处理模块、高压泵组、高压管路、管接头、分流器和刀盘内高压管路,所述水箱通过输水管路与水处理模块的进口端连接,所述水处理模块的出口端通过输水管路与所述高压泵组进口端连接,所述高压泵组的出口端通过高压管路与管接头连接,所述分流器与所述管接头连接,所述刀盘内高压管路两端分别与所述分流器和所述后混式磨料射流喷射装置连接。

9.优选的,所述刀盘内高压管路设置在tbm刀盘内,所述水箱、水处理模块、高压泵组均设置在tbm滑车上,所述水处理模块包括:相互连接的过滤单元和软化水单元;

10.所述输水管路为低压软管;

11.所述高压管路包括依次连接的三段,中间为高压硬管,两端为高压软管,一端的高压软管连接高压泵组,另一端的高压软管连接管接头;

12.所述刀盘内高压管路为高压硬管。

13.优选的,所述后混式磨料射流喷射装置设置于tbm刀盘上,所述后混式磨料射流喷射装置包括:高压水射流喷嘴、进沙口、磨料射流混合腔,所述磨料射流混合腔内设置进沙口、高压水射流喷嘴,所述高压水射流喷嘴与刀盘内高压管路连接。

14.优选的,所述磨料供给装置设置在tbm刀盘内,所述磨料供给装置包括:磨料斗、输沙管路和磨料阀,所述磨料斗采用双仓斗,主仓斗储存磨料,接料仓斗上开有进气口,所述接料仓斗设置在所述主仓斗下方,所述输沙管路两端分别与所述接料仓斗以及所述进沙口连接,所述磨料阀设置在所述输沙管路上;

15.所述磨料射流辅助滚刀破岩装置包括:磨料射流喷嘴和tbm滚刀,所述磨料射流喷嘴与所述磨料射流混合腔连接,所述磨料射流喷嘴和tbm滚刀均设置在tbm刀盘上。

16.优选的,所述系统还包括:待破岩石评估装置,用于评估待破岩石的岩石强度并根据评估结果确定破岩方式,其步骤包括:

17.拍摄待破岩石中心预设面积大小的目标图像;

18.根据所述目标图像构建目标直角坐标系;

19.将所述目标直角坐标系中的每个坐标点设置为激发点;

20.向所述目标图像对应的待破岩石区域发射波信号;

21.采集每个激发点的当前波信号传输频率,根据所述当前波信号传输频率构建每个激发点的波信号传输波形图;

22.从预设三维断裂解释模型中获得岩石破碎面的三维形态特征;

23.从所述三维形态特征中提取形态特征参数,根据所述形态特征参数和初始波信号

频率计算出岩石破碎面的目标波信号传输频率;

24.将所述目标波信号传输频率输入到每个激发点的波信号传输波形图中,确定所述目标波信号传输频率与每个激发点的当前波信号传输频率的相似度,将相似度大于等于预设阈值的目标激发点进行统计,统计出目标激发点的数量;

25.确认所述目标激发点的数量占所有激发点数量的当前比例,将所述当前比例和预设比例进行比较,当所述当前比例大于所述预设比例时,确认所述待破岩石的岩石强度大于200mpa,当所述当前比例小于预设比例并且二者的差值在预设范围之内时,确认所述待破岩石的岩石强度介于100~200mpa之间,当所述当前比例小于预设比例并且二者的差值在预设范围之外时,确认所述待破岩石的岩石强度小于100mpa;

26.当所述岩石强度小于100mpa时,选择滚刀破岩的方式,当所述岩石强度介于100~200mpa之间时,选择滚刀破岩加高压水流辅助的破岩方式,当所述岩石强度大于200mpa时,选择滚刀破岩加高压磨料射流辅助的破岩方式。

27.优选的,所述系统还包括:破岩力度计算装置,用于根据待破岩石的岩石强度计算出目标破岩力度,其步骤包括:

28.向待破岩石发射入射波信号;

29.接收所述待破岩石反馈的反射波信号的频率;

30.检测所述待破岩石表面的目标硬度;

31.根据所述反射波信号的频率和待破岩石的目标硬度和岩石强度计算出所述待破岩石的内部紧凑度指数:

[0032][0033]

其中,a表示为待破岩石的内部紧凑度指数,p表示为反射波信号的频率,p1表示为反射波信号的频率中的噪声频率,p2表示为入射波信号的频率,δ表示为待破岩石的信号反射系数,取值为[0.5,0.8],q表示为反射波信号的信号强度,q1表示为入射波信号的信号强度,θ表示为信号强度衰减系数,取值为[0.1,0.2],l表示为待破岩石的检测深度,m1表示为待破岩石的岩石强度,m2表示为预设评估岩石强度,e表示为自然常数,取值为2.72,b表示为待破岩石的目标硬度,b1表示为对比硬度,s表示为待破岩石的面积,l1表示为单次使用tbm滚刀时待破岩石的缝隙长度;

[0034]

根据所述待破岩石的内部紧凑度指数计算出目标破岩力度:

[0035][0036]

其中,d表示为目标破岩力度,d1表示为tbm滚刀的最大破岩力度,m表示为tbm滚刀的质量,g表示为重力常数,取值为9.8n/kg,f表示为tbm滚刀下落过程中的空气阻力;

[0037]

将所述目标破岩力度与tbm滚刀的最大破岩力度进行比较,当所述目标破岩力度

大于tbm滚刀的最大破岩力度时,发出需要辅助破岩的提醒,当所述目标破岩力度小于等于tbm滚刀的最大破岩力度时,将所述目标破岩力度进行显示。

[0038]

优选的,还包括:第一沙预处理装置,所述第一沙预处理装置包括:

[0039]

安装底座,所述安装底座上端设置处理箱;

[0040]

第一过滤网,设置在所述处理箱上端的进沙口处;

[0041]

第一水平转轴、第二水平转轴,左右间隔设置在所述处理箱内,所述第一水平转轴、第二水平转轴沿前后方向布置,所述第一水平转轴、第二水平转轴上均设置有粉碎刀;

[0042]

第二过滤网,设置在所述处理箱内、且位于第一水平转轴下方;

[0043]

第一带轮、第二带轮,前后间隔的设置在所述第一水平转轴上;

[0044]

第三带轮,设置在所述第二水平转轴上,所述第一带轮和第三带轮之间通过第一皮带传动;

[0045]

第三水平转轴,沿前后方向设置在所述安装底座上方,且位于处理箱左下方;

[0046]

第四带轮,固定连接在所述第三水平转轴上,所述第二带轮和第四带轮之间通过第二皮带传动;

[0047]

第一连接支架,固定连接在所述处理箱左侧;

[0048]

第一转动杆,中部与所述第一连接支架铰接;

[0049]

第一凸轮,固定连接在所述第三水平转轴上,所述第一凸轮位于第一转动杆下部右侧,所述第一凸轮转动可推动所述第一转动杆转动;

[0050]

第一固定块,固定连接在所述处理箱顶端;

[0051]

第一水平移动杆,滑动贯穿所述第一固定块,所述第一水平移动杆左端位于所述第一转动杆上部右侧;

[0052]

第一弹簧,套接在所述第一水平移动杆上,所述第一弹簧两端分别与所述第一水平移动杆及所述第一固定块固定连接;

[0053]

刮板,固定连接所述第一水平移动杆下端,所述刮板与所述第一过滤网上端接触;

[0054]

水平齿杆,固定连接在所述第一水平移动杆右端;

[0055]

第二连接支架,固定连接在所述处理箱右侧上部;

[0056]

第一齿轮,转动连接在所述第二连接支架上,所述第一齿轮与所述水平齿杆啮合;

[0057]

绕线轮,固定连接在所述第一齿轮前侧,所述绕线轮上缠绕有连接绳,所述连接绳一端与所述绕线轮固定连接;

[0058]

第三连接支架,固定连接在所述处理箱右侧、且位于第二连接支架下部;

[0059]

导向轮,连接在所述第三连接支架上,所述连接绳绕过所述导向轮;

[0060]

排沙管,固定连接在所述处理箱下端;

[0061]

连接壳体,固定连接在所述排沙管上端,所述连接壳体下端开口;

[0062]

第一导向杆,滑动贯穿所述连接壳体上端,所述第一导向杆上端与所述连接绳的另一端固定连接;

[0063]

振动块,固定连接在所述第一导向杆下端;

[0064]

第二弹簧,套接在所述第一导向杆上,所述第二弹簧两端分别与所述连接壳体上端内壁以及所述振动块固定连接。

[0065]

优选的,还包括第二沙预处理装置,所述第二沙预处理装置包括:

[0066]

第一壳体,所述第一壳体内部转动设置第二壳体,所述第一壳体和第二壳体支架还设置烘干装置,所述内壳体上设置可开合的开口,用于进沙;所述第二壳体包括外壳体和其内部的内壳体,所述外壳体和内壳体之间构成沙通道;

[0067]

第四水平转轴,转动连接在所述内壳体内,所述第四水平转轴沿前后方向设置;

[0068]

若干凸轮部,沿着所述第四水平转轴周侧布置;

[0069]

若干搅动部,间隔布置在所述内壳体内;

[0070]

所述搅动部包括:推动球,所述推动球一端固定连接有搅动杆,所述搅动杆滑动贯穿所述内壳体至所述外壳体内,所述搅动杆另一端固定连接有搅动叶,所述推动球与所述凸轮部接触;第三弹簧,套接在所述搅动杆上,所述第三弹簧两端分别与所述推动球及所述内壳体内壁固定连接。

[0071]

一种如上述任一项所述的tbm后混式磨料射流辅助破岩系统的破岩方法,包括:

[0072]

s1:岩石强度小于100mpa时,仅通过tbm滚刀破岩;

[0073]

s2:岩石强度介于100~200mpa之间时,开启所述高压水射流装置,水经水处理模块过滤、软化后,在高压泵组的作用下形成高压水;

[0074]

高压水依次经高压管路、管接头、分流器和刀盘内高压管路,进入所述后混式磨料射流喷射装置,此时所述后混式磨料射流喷射装置中没有磨料进入,高压水由磨料射流喷嘴喷出,形成高压水射流,高压水射流通过所述磨料射流辅助滚刀破岩装置,辅助tbm滚刀破岩;

[0075]

s3:岩石强度大于200mpa时,开启所述高压水射流装置和所述磨料供给装置,水经水处理模块过滤、软化后,在高压泵组的作用下形成高压水;

[0076]

高压水依次经高压管路、旋转接头、分流器和刀盘内高压管路,进入所述后混式磨料射流喷射装置;

[0077]

所述磨料供给装置中的磨料,经输沙管路进入所述后混式磨料射流喷射装置,在磨料射流混合腔内与高压水混合;

[0078]

磨料与高压水的混合物由磨料射流喷嘴喷出,形成磨料射流,磨料射流通过所述磨料射流辅助滚刀破岩装置,辅助tbm滚刀破岩。

[0079]

与现有技术相比,本发明的有益效果为:

[0080]

(1)本发明提供的tbm后混式磨料射流辅助破岩系统及破岩方法能够解决超硬岩条件下tbm“掘不动、掘进慢”的问题,实现磨料射流与tbm滚刀联合破岩,提高tbm破岩效率,是隧道施工领域的一大创新。

[0081]

(2)本发明提供的tbm后混式磨料射流辅助破岩系统及破岩方法给出了不同岩石强度下系统的工作方法,即岩石强度小于100mpa时,仅通过tbm滚刀破岩;岩石强度介于100~200mpa之间时,开启高压水射流系统,高压水射流辅助tbm滚刀破岩;岩石强度大于200mpa时,开启高压水射流系统和磨料供给系统,磨料射流辅助tbm滚刀破岩。该工作方法不仅能够实现超硬岩的高效破碎,而且充分利用了系统的综合使用效益,系统能量利用率高,综合经济效益显著。

[0082]

(3)本发明提供的tbm后混式磨料射流辅助破岩系统及方法改变了专利“一种磨料射流辅助机械破岩系统及方法”(zl 202011069014.0)、“一种掘进机及其磨料射流辅助破岩装置”(zl 202011070045.8)公开的磨料供给方式,磨料供给系统设置于tbm刀盘内,避免

了磨料的长距离密封传输困难问题,且磨料不需经过旋转接头,便于工业化应用。此外,磨料斗设计为可拆卸式的,磨料用完后可迅速更换;磨料可选用易取、量大、成本低的黄河沙(粒径0.1~0.25mm)。

[0083]

下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

[0084]

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

[0085]

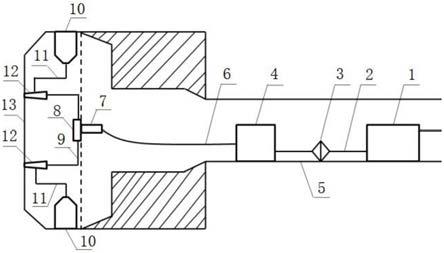

图1是本发明的整体结构示意图;

[0086]

图2是本发明的自吸式磨料供给装置的示意图;

[0087]

图3是本发明的后混式磨料射流喷射装置示意图;

[0088]

图4是本发明的磨料射流辅助滚刀破岩装置局部示意图;

[0089]

图5为本发明的第一沙预处理装置的一种实施例的结构示意图;

[0090]

图6为本发明的第二沙预处理装置的一种实施例的结构示意图。

[0091]

图中:1、水箱;2、输水管路;3、水处理模块;4、高压泵组;5、tbm滑车;6、高压管路;7、管接头;8、分流器;9、刀盘内高压管路;10、磨料斗;11、输沙管路;12、后混式磨料射流喷射装置;13、tbm刀盘;14、主仓斗;15、接料仓斗;16、进气口;17、磨料阀;18、进沙口;19、高压水射流喷嘴;20、磨料射流混合腔;21、磨料射流喷嘴;22、tbm滚刀;23、磨料射流切槽;24、tbm滚刀压痕;30、第一沙预处理装置;301、安装底座;302、第一过滤网;303、第一水平转轴;304、第二水平转轴;305、第一皮带;306、第三水平转轴;307、第二皮带;308、第一连接支架;309、第一转动杆;310、第一凸轮;311、第一固定块;312、第一水平移动杆;313、第一弹簧;314、水平齿杆;315、第一齿轮;316、绕线轮;317、连接绳;318、第三连接支架;319、导向轮;320、排沙管;321、连接壳体;322、第一导向杆;323、振动块;324、第二弹簧;235、处理箱;326、第二连接支架;40、第二沙预处理装置;401、第一壳体;402、第二壳体;403、外壳体;404、内壳体;405、第四水平转轴;406、凸轮部;407、搅动部;4071、推动球;4072、搅动杆;4073、第三弹簧;408、沙通道。

具体实施方式

[0092]

以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

[0093]

另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,并非特别指称次序或顺位的意思,亦非用以限定本发明,其仅仅是为了区别以相同技术用语描述的组件或操作而已,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案以及技术特征可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

[0094]

实施例1:

[0095]

本发明实施例提供了一种tbm后混式磨料射流辅助破岩系统,如图1-4所示,包括:

[0096]

高压水射流装置、磨料供给装置、后混式磨料射流喷射装置12和磨料射流辅助滚刀破岩装置,所述高压水射流装置、磨料供给装置分别与所述后混式磨料射流喷射装置12的进口端连接,所述后混式磨料射流喷射装置12的出口端与所述磨料射流辅助滚刀破岩装置连接。

[0097]

其中,优选的,所述高压水射流装置包括:水箱1、输水管路2、水处理模块3、高压泵组4、高压管路6、管接头7(可为旋转接头,设置于tbm内铠固定端与旋转刀盘之间,可承受的最大压力为300mpa)、分流器8和刀盘内高压管路9,所述水箱1通过输水管路2与水处理模块3的进口端连接,所述水处理模块3的出口端通过输水管路2与所述高压泵组4进口端连接,所述高压泵组4的出口端通过高压管路6与管接头7连接,所述分流器8与所述管接头7连接,所述刀盘内高压管路9两端分别与所述分流器8和所述后混式磨料射流喷射装置12连接。其中,所述水箱1为高压水射流系统提供水源,高压泵组4为水射流提供动力来源,高压泵选用超高压柱塞泵,多个高压泵并联组成高压泵组4,高压泵组4的最大输出压力为300mpa;分流器将高压水射流分为若干条支流,每条支流通过刀盘内高压管路9,流至对应的高压水射流喷嘴19。

[0098]

其中,优选的,所述刀盘内高压管路9设置在tbm刀盘13内,所述水箱1、水处理模块、高压泵组4均设置在tbm滑车5上,所述水处理模块3包括:相互连接的过滤单元和软化水单元;

[0099]

所述输水管路2为低压软管;

[0100]

所述高压管路6包括依次连接的三段,中间为高压硬管,两端为高压软管,一端的高压软管连接高压泵组4,另一端的高压软管连接管接头7;

[0101]

所述刀盘内高压管路9为高压硬管。高压硬管可视为刚性的,其变形忽略不计,而高压软管能够产生伸缩、弯曲等变形。此外,高压是指水射流经增压后的压力,低压是指普通水流压力。高压硬管(软管)是指能够承受增压后压力的硬管(软管),低压软管是指输送未经增压水流的软管。

[0102]

其中,优选的,所述后混式磨料射流喷射装置12设置于tbm刀盘13上,所述后混式磨料射流喷射装置12包括:高压水射流喷嘴19(高压水射流喷嘴19选用宝石喷嘴,喷嘴直径由高压泵组4的压力和流量来确定,取0.53mm或0.74mm)、进沙口18、磨料射流混合腔20,所述磨料射流混合腔20内设置进沙口18、高压水射流喷嘴19,所述高压水射流喷嘴19与刀盘内高压管路9连接。磨料射流混合腔20的尺寸由高压水射流喷嘴19的结构来确定,混合腔20的长度取高压水射流喷嘴19直径的30~40倍。磨料射流喷嘴21直径取高压水射流喷嘴19直径的3~5倍,同时大于磨料粒径的3倍以上。

[0103]

其中,优选的,所述磨料供给装置设置在tbm刀盘13内,所述磨料供给装置包括:磨料斗10(磨料斗10设置于tbm刀盘13内,设计为可拆卸式的,磨料用完后可迅速更换,磨料斗10的体积由tbm刀盘13尺寸和磨料用量来确定)、输沙管路11和磨料阀17。如图2所示,磨料供给装置选用自吸式磨料供给装置;所述磨料斗10采用双仓斗,主仓斗14储存磨料,接料仓斗15上开有进气口16,所述接料仓斗15设置在所述主仓斗14下方,所述输沙管路11两端分别与所述接料仓斗15以及所述进沙口18连接,所述磨料阀17设置在所述输沙管路11上;高压水射流喷射时,在磨料射流混合腔20内产生抽吸作用,磨料在主仓斗14内靠自重进入接料仓斗15,高压水射流的抽吸作用将空气从接料仓斗进气口16吸入,磨料在抽吸空气的输

送下,经输沙管路11进入磨料射流混合腔20。磨料选用石榴石或粒径0.1~0.25mm的黄河沙。

[0104]

所述磨料射流辅助滚刀破岩装置包括:磨料射流喷嘴21和tbm滚刀22,所述磨料射流喷嘴21与所述磨料射流混合腔20(具体为磨料射流混合腔20的出口端)连接,所述磨料射流喷嘴21和tbm滚刀22均设置在tbm刀盘13上。喷嘴21与滚刀22之间的距离取tbm刀间距的一半。喷嘴21中喷射磨料射流,冲击岩石形成切槽23,可为滚刀22破岩提供自由面,辅助tbm滚刀破岩,同时磨料射流的水力劈裂作用使岩石内部产生裂纹,进一步加快了滚刀破岩过程中裂纹的萌生与扩展,从而实现tbm破岩效率的提高。

[0105]

一种tbm后混式磨料射流辅助破岩系统的破岩方法,包括:

[0106]

s1:岩石强度小于100mpa时,仅通过tbm滚刀22破岩;

[0107]

s2:岩石强度介于100~200mpa之间时,开启所述高压水射流装置,水经水处理模块过滤、软化后,在高压泵组4的作用下形成高压水;

[0108]

高压水依次经高压管路6、管接头7、分流器8和刀盘内高压管路9,进入所述后混式磨料射流喷射装置12,此时所述后混式磨料射流喷射装置12中没有磨料进入,高压水由磨料射流喷嘴21喷出,形成高压水射流,高压水射流通过所述磨料射流辅助滚刀破岩装置,辅助tbm滚刀22破岩;

[0109]

s3:岩石强度大于200mpa时,开启所述高压水射流装置和所述磨料供给装置,水经水处理模块过滤、软化后,在高压泵组4的作用下形成高压水;

[0110]

高压水依次经高压管路6、旋转接头7、分流器8和刀盘内高压管路9,进入所述后混式磨料射流喷射装置12;

[0111]

所述磨料供给装置中的磨料,经输沙管路11进入所述后混式磨料射流喷射装置12,在磨料射流混合腔20内与高压水混合;

[0112]

磨料与高压水的混合物由磨料射流喷嘴21喷出,形成磨料射流,磨料射流通过所述磨料射流辅助滚刀破岩装置,辅助tbm滚刀22破岩。

[0113]

上述技术方案的有益效果为:

[0114]

(1)本发明提供的tbm后混式磨料射流辅助破岩系统及破岩方法能够解决超硬岩条件下tbm“掘不动、掘进慢”的问题,实现磨料射流与tbm滚刀联合破岩,提高tbm破岩效率,是隧道施工领域的一大创新。

[0115]

(2)本发明提供的tbm后混式磨料射流辅助破岩系统及破岩方法给出了不同岩石强度下系统的工作方法,即岩石强度小于100mpa时,仅通过tbm滚刀破岩;岩石强度介于100~200mpa之间时,开启高压水射流系统,高压水射流辅助tbm滚刀破岩;岩石强度大于200mpa时,开启高压水射流系统和磨料供给系统,磨料射流辅助tbm滚刀破岩。该工作方法不仅能够实现超硬岩的高效破碎,而且充分利用了系统的综合使用效益,系统能量利用率高,综合经济效益显著。

[0116]

(3)本发明提供的tbm后混式磨料射流辅助破岩系统及破岩方法改变了专利“一种磨料射流辅助机械破岩系统及方法”(zl 202011069014.0)、“一种掘进机及其磨料射流辅助破岩装置”(zl 202011070045.8)公开的磨料供给方式,磨料供给系统设置于tbm刀盘内,避免了磨料的长距离密封传输困难问题,且磨料不需经过旋转接头,便于工业化应用。此外,磨料斗设计为可拆卸式的,磨料用完后可迅速更换;磨料可选用易取、量大、成本低的黄

河沙(粒径0.1~0.25mm)。

[0117]

实施例2

[0118]

在实施例1的基础上,所述系统还包括:待破岩石评估装置,用于评估待破岩石的岩石强度并根据评估结果确定破岩方式,其步骤包括:

[0119]

拍摄待破岩石中心预设面积大小的目标图像;

[0120]

根据所述目标图像构建目标直角坐标系;

[0121]

将所述目标直角坐标系中的每个坐标点设置为激发点;

[0122]

向所述目标图像对应的待破岩石区域发射波信号;

[0123]

采集每个激发点的当前波信号传输频率,根据所述当前波信号传输频率构建每个激发点的波信号传输波形图;

[0124]

从预设三维断裂解释模型中获得岩石破碎面的三维形态特征;

[0125]

从所述三维形态特征中提取形态特征参数,根据所述形态特征参数和初始波信号频率计算出岩石破碎面的目标波信号传输频率;

[0126]

将所述目标波信号传输频率输入到每个激发点的波信号传输波形图中,确定所述目标波信号传输频率与每个激发点的当前波信号传输频率的相似度,将相似度大于等于预设阈值的目标激发点进行统计,统计出目标激发点的数量;

[0127]

确认所述目标激发点的数量占所有激发点数量的当前比例,将所述当前比例和预设比例进行比较,当所述当前比例大于所述预设比例时,确认所述待破岩石的岩石强度大于200mpa,当所述当前比例小于预设比例并且二者的差值在预设范围之内时,确认所述待破岩石的岩石强度介于100~200mpa之间,当所述当前比例小于预设比例并且二者的差值在预设范围之外时,确认所述待破岩石的岩石强度小于100mpa;

[0128]

当所述岩石强度小于100mpa时,选择滚刀破岩的方式,当所述岩石强度介于100~200mpa之间时,选择滚刀破岩加高压水流辅助的破岩方式,当所述岩石强度大于200mpa时,选择滚刀破岩加高压磨料射流辅助的破岩方式。

[0129]

上述技术方案的有益效果为:通过根据待破岩石每个激发点的当前波信号传输频率构建每个激发点的波信号传输波形图可以直观地了解到每个激发点对于波信号的传输曲线图,进而可以初步地判断待破岩石是否完整,进一步地,通过从预设三维断裂解释模型中获得地层断裂面的形态热证参数进而和初始波信号频率计算出地层断裂面的目标波信号传输频率将其输入到每个激发点的波信号传输波形图中来进一步地确定每个激发点对应的区域是否出现岩石断裂现象,提高了检测的准确性,进一步地,通过统计目标激发点的数量进而计算比例来和预设比例进行比较来确定待破岩石的破岩方式可以准确地根据待破岩石的岩石强度来推算出使用的破岩方式,无需工作人员进行手工测试以及筛查,提高了工作效率的同时也提高了工作人员的体验感。

[0130]

实施例3

[0131]

在实施例1或2的基础上,所述系统还包括:破岩力度计算装置,用于根据待破岩石的岩石强度计算出目标破岩力度,其步骤包括:

[0132]

向待破岩石发射入射波信号;

[0133]

接收所述待破岩石反馈的反射波信号的频率;

[0134]

检测所述待破岩石表面的目标硬度;

[0135]

根据所述反射波信号的频率和待破岩石的目标硬度和岩石强度计算出所述待破岩石的内部紧凑度指数:

[0136][0137]

其中,a表示为待破岩石的内部紧凑度指数,p表示为反射波信号的频率,p1表示为反射波信号的频率中的噪声频率,p2表示为入射波信号的频率,δ表示为待破岩石的信号反射系数,取值为[0.5,0.8],q表示为反射波信号的信号强度,q1表示为入射波信号的信号强度,θ表示为信号强度衰减系数,取值为[0.1,0.2],l表示为待破岩石的检测深度,m1表示为待破岩石的岩石强度,m2表示为预设评估岩石强度,e表示为自然常数,取值为2.72,b表示为待破岩石的目标硬度,b1表示为对比硬度,s表示为待破岩石的面积,l1表示为单次使用tbm滚刀22时待破岩石的缝隙长度;

[0138]

根据所述待破岩石的内部紧凑度指数计算出目标破岩力度:

[0139][0140]

其中,d表示为目标破岩力度,d1表示为tbm滚刀22的最大破岩力度,m表示为tbm滚刀22的质量,g表示为重力常数,取值为9.8n/kg,f表示为tbm滚刀22下落过程中的空气阻力;

[0141]

将所述目标破岩力度与tbm滚刀22的最大破岩力度进行比较,当所述目标破岩力度大于tbm滚刀22的最大破岩力度时,发出需要辅助破岩的提醒,当所述目标破岩力度小于等于tbm滚刀22的最大破岩力度时,将所述目标破岩力度进行显示。

[0142]

上述技术方案的有益效果为:通过根据待破岩石反馈的反射波信号的频率和待破岩石的目标硬度和岩石强度综合计算出待破岩石的内部紧凑度指数,可以从更深层次的角度综合地计算出待破岩石内部紧凑度指数,相比于现有技术单从地面硬度计算内部紧凑度指数来说更加准确,保证了计算结果的精度,进一步地,通过利用待破岩石的内部紧凑度指数计算出目标破岩力度可以在考虑到空气阻力影响因子和内部紧凑度指数的实际情况综合计算出合理的目标破岩力度,使得计算的结果更加准确,进一步地,通过将目标破岩力度与tbm滚刀22的最大破岩力度进行比较以确定是否需要辅助破岩从而可以保证破岩效率,间接地提高了tbm滚刀22的使用寿命,节省了成本。

[0143]

实施例4

[0144]

在实施例1-3中任一项的基础上,如图5所示,还包括:第一沙预处理装置30,所述第一沙预处理装置30包括:

[0145]

安装底座301,所述安装底座301上端设置处理箱325;

[0146]

第一过滤网302,设置在所述处理箱325上端的进沙口处;

[0147]

第一水平转轴303、第二水平转轴304,左右间隔设置在所述处理箱325内,所述第一水平转轴303、第二水平转轴304沿前后方向布置,所述第一水平转轴303、第二水平转轴

304上均设置有粉碎刀;

[0148]

第二过滤网(图中未示出,具体位置可根据需要设置),设置在所述处理箱内、且位于第一水平转轴303下方;

[0149]

第一带轮、第二带轮,前后间隔的设置在所述第一水平转轴303上;

[0150]

第三带轮,设置在所述第二水平转轴304上,所述第一带轮和第三带轮之间通过第一皮带305传动;

[0151]

第三水平转轴306,沿前后方向设置在所述安装底座301上方,且位于处理箱325左下方;

[0152]

第四带轮,固定连接在所述第三水平转轴306上,所述第二带轮和第四带轮之间通过第二皮带307传动;

[0153]

第一连接支架308,固定连接在所述处理箱左侧;

[0154]

第一转动杆309,中部与所述第一连接支架308铰接;

[0155]

第一凸轮310,固定连接在所述第三水平转轴306上,所述第一凸轮310位于第一转动杆309下部右侧,所述第一凸轮310转动可推动所述第一转动杆309转动;

[0156]

第一固定块311,固定连接在所述处理箱325顶端;

[0157]

第一水平移动杆312,滑动贯穿所述第一固定块311,所述第一水平移动杆312左端位于所述第一转动杆309上部右侧;

[0158]

第一弹簧313,套接在所述第一水平移动杆312上,所述第一弹簧313两端分别与所述第一水平移动杆312及所述第一固定块311固定连接;

[0159]

刮板,固定连接所述第一水平移动杆312下端,所述刮板与所述第一过滤网302上端接触;

[0160]

水平齿杆314,固定连接在所述第一水平移动杆312右端;

[0161]

第二连接支架326,固定连接在所述处理箱325右侧上部;

[0162]

第一齿轮315,转动连接在所述第二连接支架326上,所述第一齿轮315与所述水平齿杆314啮合;

[0163]

绕线轮316,固定连接在所述第一齿轮315前侧,所述绕线轮316上缠绕有连接绳317,所述连接绳317一端与所述绕线轮316固定连接;

[0164]

第三连接支架318,固定连接在所述处理箱325右侧、且位于第二连接支架326下部;

[0165]

导向轮319,连接在所述第三连接支架318上,所述连接绳317绕过所述导向轮319;

[0166]

排沙管320,固定连接在所述处理箱325下端;

[0167]

连接壳体321,固定连接在所述排沙管320上端,所述连接壳体321下端开口;

[0168]

第一导向杆322,滑动贯穿所述连接壳体321上端,所述第一导向杆322上端与所述连接绳317的另一端固定连接;

[0169]

振动块323,固定连接在所述第一导向杆322下端;

[0170]

第二弹簧324,套接在所述第一导向杆322上,所述第二弹簧324两端分别与所述连接壳体321上端内壁以及所述振动块323固定连接。

[0171]

其中,第一水平转轴由第一驱动电机驱动;

[0172]

上述技术方案的工作原理和有益效果为:待预处理的沙从上述第一过滤网302进

行初步过滤后落入所述处理箱235内,以初步去除其中的杂质,并经过第一水平转轴303、第二水平转轴304上的粉碎刀的粉碎,再经过第二过滤网进行二次过滤后通过排沙管320排出;

[0173]

其中,第一驱动电机驱动第一水平转轴303实现第一水平转轴303、第二水平转轴304上的粉碎刀的粉碎的同时,驱动第三水平转轴306转动,使得其上的第一凸轮310可向左推动第一转动杆309下部,从而第一转动杆309上部向右推动第一水平移动杆312,同时配合第一弹簧313,使得第一水平移动杆312可左右移动,从而第一水平移动杆312上的刮板对第一过滤网302上堆积的沙进行刮开,以加快过滤,且当过滤完后(或过滤一段时间后)也可刮除其上的杂质,避免第一过滤网302堵塞;

[0174]

另外,当第一水平移动杆312左右移动带动第一齿轮315转动,从而与第一齿轮315连接的绕线轮316带动连接绳317进行收卷,同时配合第二弹簧324,使得第一导向杆322在所述连接壳体321内滑动,从而可配合第二弹簧324的弹力,使得振动块323不断敲击排沙管320,以加快排沙。

[0175]

上述技术方案通过第一驱动电机的驱动即可上下上述刮板的左右滑动、第一水平转轴303及第二水平转轴304上粉碎刀的运动,以及振动块323击打排沙管320,具有多功能的优点,且控制方便。

[0176]

实施例5

[0177]

在实施例1-4中任一项的基础上,如图6所示,还包括第二沙预处理装置40,所述第二沙预处理装置40包括:

[0178]

第一壳体401,所述第一壳体401内部转动设置第二壳体402(可通第二过驱动电机配合齿轮驱动旋转,如第二壳体外部设置齿圈,所述第一壳体内设置第二驱动电机,第二驱动电机上设置于所述齿圈啮合的第二齿轮),所述第一壳体401和第二壳体402支架还设置烘干装置(可为现有的出热风烘干装置),所述内壳体404上设置可开合的开口,用于进沙;所述第二壳体402包括外壳体403和其内部的内壳体404,所述外壳体403和内壳体404之间构成沙通道408;

[0179]

第四水平转轴405,转动连接在所述内壳体404内,所述第四水平转轴405沿前后方向设置;

[0180]

若干凸轮部406,沿着所述第四水平转轴405周侧布置;

[0181]

若干搅动部407,间隔布置在所述内壳体404内;

[0182]

所述搅动部407包括:推动球4071,所述推动球4071一端固定连接有搅动杆4072,所述搅动杆4072滑动贯穿所述内壳体404至所述外壳体403内,所述搅动杆4072另一端固定连接有搅动叶,所述推动球4071与所述凸轮部406接触;第三弹簧4073,套接在所述搅动杆4072上,所述第三弹簧4073两端分别与所述推动球4071及所述内壳体404内壁固定连接。

[0183]

其中,所述第四水平转轴由第三驱动电机驱动;

[0184]

上述技术方案的工作原理和有益效果为:可先通过第二处理装置烘干后再进行第一预处理装置处理;

[0185]

所述第一壳体401内部转动设置第二壳体402,实现第二壳体402其内的沙可转动,以便于加快烘干;

[0186]

沙通过开口进入第二壳体402内的沙通道408内,然后关闭开口,驱动第二壳体402

进行转动;同时可驱动第四水平转轴405,使得其上的凸轮部406转动,凸轮部406转动,可推动不同的推动球4071,同时配合第三弹簧4073,可使得不同部位的搅动杆4072不断伸缩,搅动杆4072位于沙通道408内的搅动叶可沿着内壳体404的径向进行搅动,以进一步加快不同部位的沙烘干。

[0187]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1