煤矿井下水敏缩径地层随钻增扩修复定向钻进系统及方法与流程

1.本发明属于井下定向钻探工程技术领域,涉及水敏缩径地层,具体涉及一种煤矿井下水敏缩径地层随钻增扩修复定向钻进系统及方法。

背景技术:

2.井下定向钻探工程是矿井地质保障和灾害防治的重要技术手段,其钻进目标地层主要为煤系地层,泥岩、碳质泥岩等水敏缩径地层发育广泛,水敏缩径地层钻进时,孔壁岩层会吸水膨胀,引起钻孔直径缩小,导致钻孔直径小于钻头直径,从而使定向钻具无法退出钻孔,造成重大孔内事故,现有可用技术方法及不足如下:

3.(a)采用抑制性泥浆进行保压护壁或采用空气进行定向钻进,避免钻孔缩径。但是由于煤矿井下定向钻孔一般近水平,无法加压形成护壁泥饼,且矿用冲洗液固控系统技术暂不成熟,护壁泥浆配制和循环利用困难,施工成本高。同时,空气螺杆马达的钻进扭矩相对较小,井下供风能力受限,不适用于岩层定向钻进。

4.(b)调整定向钻孔轨迹,避开水敏缩径地层钻进。尽量不选择水敏缩径地层为目标地层,通过快速调整轨迹大角度穿过水敏缩径地层并进行局部扩孔,然后在稳定性地层内定向钻进施工。但实际施工过程中无法完全避开水敏缩径地层,如部分矿井水敏缩径地层发育规模大、层数多、厚度高等,且由于现有定向钻进技术装备不具备地层识别功能,地层起伏变化后钻孔极易误入水敏缩径地层,从而导致发生安全事故。

5.(c)不采用定向钻进技术,采用回转钻进工艺快进快出。对于无法避开水敏缩径地层的矿井,采用常规钻进技术快速施工短孔,减少钻孔缩径事故带来的损失,但常规钻孔深度浅、轨迹不可控,灾害治理工程量大、成本高、效率低,无法进行超前区域治理。

技术实现要素:

6.针对现有技术存在的不足,本发明的目的在于,提供一种煤矿井下水敏缩径地层随钻增扩修复定向钻进系统及方法,解决现有技术中煤矿井下水敏缩径地层定向钻进过程成孔困难的技术问题。

7.为了解决上述技术问题,本发明采用如下技术方案予以实现:

8.一种煤矿井下水敏缩径地层随钻增扩修复定向钻进系统,该系统包括从头至尾依次相连的随钻增扩定向钻头、螺杆马达、随钻孔壁修复工具、无磁钻杆和定向钻杆,所述的无磁钻杆中安装有随钻测量探管。

9.所述的随钻孔壁修复工具包括杆体,所述的杆体的头端为与螺杆马达连接的公接头,所述的杆体的尾端为与无磁钻杆相连接的母接头;杆体内部从尾至头轴向贯通设置有相连通的第一台阶通孔和第二台阶通孔的两级通孔;第一台阶通孔的内径大于第二台阶通孔的内径,第一台阶通孔和第二台阶通孔之间为台阶面;

10.所述的第一台阶通孔和第二台阶通孔内安装有推送杆,所述的推送杆包括一体成型依次相连的第一台阶段、第二台阶段、第三台阶段和第四台阶段四个台阶段;

11.所述的第一台阶段、第三台阶段和第四台阶段均为圆柱状;所述的第一台阶段和第三台阶段的外径与杆体内的第一台阶通孔的内径相同,所述的第四台阶段的外径与杆体内的第二台阶通孔的内径相同;

12.所述的第二台阶段为锥台状,所述的第二台阶段的下底与第一台阶段相连,所述的第二台阶段的上底与第三台阶段相连;所述的第二台阶段的下底的直径不大于第一台阶段的外径,所述的第二台阶段的上底的直径小于第三台阶段的外径;

13.所述的第四台阶段上套装有轴向复位弹簧,轴向复位弹簧的一端顶在第三台阶段的端面上,轴向复位弹簧的另一端顶在台阶面上;

14.所述的杆体外设置有修复仓,修复仓径向贯通且与所述的第一台阶通孔相连通,修复仓靠近第一台阶通孔的端部设置有限位台阶,修复仓远离第一台阶通孔的端部设置有可拆卸的环形压盖;

15.所述的修复仓内安装有能够沿着径向运动的修复器,所述的修复器包括修复器本体,修复器本体的内端设置有能够与第二台阶段的侧壁相配合的锥斜面;修复器本体的外端两侧设置有正向修复刀翼和反向修复刀翼,修复器本体的外端中间设置有耐磨带;修复器本体的侧壁四周设置有限位凸块;

16.所述的修复器本体上套装有径向复位弹簧,径向复位弹簧的一端顶在环形压盖上,径向复位弹簧的另一端顶在限位凸块上,限位凸块通过限位台阶实现限位;第二台阶段与锥斜面接触将推送杆的轴向推力转变为修复器的径向推力,推动修复器在修复仓内径向运动,修复器的外端能够伸出环形压盖外。

17.本发明还具有如下技术特征:

18.优选的,所述的推送杆内沿着轴向设置有贯通的过水通道。

19.优选的,所述的第一台阶段和第四台阶段上均设置有密封圈。

20.优选的,所述的杆体外设置在周向等间距排布的三个以上修复仓。

21.具体的,所述的母接头的根部通过母螺纹安装有过水锁紧母,实现对推送杆的限位。

22.具体的,所述的随钻增扩定向钻头包括钻头本体,钻头本体头端设置有定向刀翼,钻头本体的侧壁上设置有扩孔刀翼。

23.具体的,所述的随钻增扩定向钻头采用偏置不同心结构,所述的扩孔刀翼为多个,多个扩孔刀翼呈圆弧形等间距排列,所述的圆弧的中心轴线与定向刀翼的中心轴线不重合。

24.优选的,所述的扩孔刀翼为三个以上。

25.本发明还保护一种煤矿井下水敏缩径地层随钻增扩修复定向钻进方法,该方法采用如上所述的煤矿井下水敏缩径地层随钻增扩修复定向钻进系统;

26.该方法包括以下步骤:

27.步骤一,系统连接:

28.依次连接随钻增扩定向钻头、螺杆马达、随钻孔壁修复工具、无磁钻杆和定向钻杆,通过钻机将系统推送至孔底;

29.步骤二,随钻孔壁修复工具定位:

30.开启泥浆泵向定向钻杆内提供高压水,高压水推动随钻孔壁修复工具的推送杆下

移,压缩轴向复位弹簧,径向向外推出修复器,修复器伸出环形压盖,支撑在孔壁上;

31.步骤三,随钻正向增扩修复:

32.通过泥浆泵提供的高压水驱动螺杆马达,带动随钻增扩定向钻头的定向刀翼进行先导定向钻进,带动扩孔刀翼进行随钻增扩;同时钻机回转定向钻杆,带动随钻孔壁修复工具的正向修复刀翼对增扩后的孔壁进行修整;

33.步骤四,随钻孔壁修复工具复位:

34.关闭泥浆泵,轴向复位弹簧和径向复位弹簧回弹,推送杆在轴向复位弹簧作用下复位,修复器在径向复位弹簧作用下复位,缩入修复仓内;

35.步骤五,完孔退钻:

36.重复步骤二至步骤四,不断加接定向钻杆进行钻进施工,当钻孔实钻深度达到设计值后,关闭泥浆泵,退出孔内的煤矿井下水敏缩径地层随钻增扩修复定向钻进系统。

37.具体的,步骤三中,所述的随钻增扩定向钻头施工形成的钻孔直径大于钻头直径,且钻孔直径与钻头直径的差值大于水敏缩径地层的缩径量。

38.具体的,步骤五中,所述的完孔退钻的过程中,当钻孔局部缩径量过大或发生孔壁失稳坍塌导致退钻受阻时,先重复步骤二使随钻孔壁修复工具定位,然后通过钻机回转并反向回拉定向钻杆,带动随钻孔壁修复工具的反向修复刀翼对孔壁进行反向修复,至顺利通过受阻孔段后,关闭泥浆泵,随钻孔壁修复工具复位,正常退出孔内的煤矿井下水敏缩径地层随钻增扩修复定向钻进系统。

39.本发明与现有技术相比,具有如下技术效果:

40.(ⅰ)定向钻进时,受随钻增扩定向钻头结构影响,孔底钻具受力不平衡,抖动大,孔壁质量较差,本发明的系统中的随钻孔壁修复工具既可对孔底定向钻具进行扶正支撑,提高定向钻进的稳定性,又可利用其上的正向修复刀翼对孔壁进行修复,提升成孔质量,确保孔壁光滑平整。

41.(ⅱ)本发明的系统中,随钻增扩定向钻头采用偏置不同心结构,减少了随钻增扩定向钻头的直径,实现了小直径钻头,大直径成孔,提高了其在缩径钻孔中的通过性。

42.(ⅲ)本发明的系统中,利用随钻增扩定向钻头在定向钻进过程中对钻孔直径进行随钻增扩,扩孔形成的钻孔直径大于随钻增扩定向钻头直径,且即使发生缩径现象,缩径后的钻孔直径仍大于随钻增扩定向钻头直径,孔内定向钻具可安全退出,保障了施工安全。

43.(ⅳ)本发明的方法中,钻孔施工完毕退钻过程中,当钻孔局部缩径量过大或发生孔壁失稳坍塌导致退钻受阻时,采用随钻孔壁修复工具,可对孔壁进行反向修复,确保孔内定向钻具安全退出,增加了安全保障能力。

44.(

ⅴ

)本发明的方法中,随钻孔壁修复工具采用水力调节、可变径结构,可在高压水、轴向弹簧、径向矩形弹簧的共同作用下,自动调节、无级变径,且结构简单,可靠性高。

附图说明

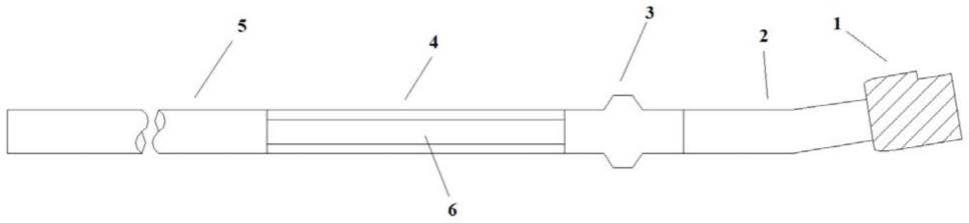

45.图1是本发明的煤矿井下水敏缩径地层随钻增扩修复定向钻进系统的连接结构示意图。

46.图2是随钻增扩定向钻头的侧视结构示意图。

47.图3是随钻增扩定向钻头的偏置不同心结构的俯视结构示意图。

48.图4是随钻孔壁修复工具复位状态的剖视结构示意图。

49.图5是随钻孔壁修复工具定位状态的剖视结构示意图。

50.图6是图4中随钻孔壁修复工具a-a剖面结构示意图。

51.图7是随钻孔壁修复工具的推送杆的剖视结构示意图。

52.图8是修复器的正剖视结构示意图。

53.图9是修复器的侧剖视结构示意图。

54.图中各个标号的含义为:1-随钻增扩定向钻头,2-螺杆马达,3-随钻孔壁修复工具,4-无磁钻杆,5-定向钻杆,6-随钻测量探管;

55.101-钻头本体,102-定向刀翼,103-扩孔刀翼;

56.301-杆体,302-公接头,303-母接头,304-第一台阶通孔,305-第二台阶通孔,306-台阶面,307-推送杆,308-轴向复位弹簧,309-修复仓,310-限位台阶,311-环形压盖,312-修复器,313-径向复位弹簧,314-过水锁紧母;

57.30701-第一台阶段,30702-第二台阶段,30703-第三台阶段,30704-第四台阶段,30705-过水通道,30706-密封圈;

58.31201-修复器本体,31202-锥斜面,31203-正向修复刀翼,31204-反向修复刀翼,31205-耐磨带,31206-限位凸块。

59.以下结合实施例对本发明的具体内容作进一步详细解释说明。

具体实施方式

60.需要说明的是,本发明中的所有部件和设备,如无特殊说明,全部均采用现有技术中已知的部件和设备。例如螺杆马达2、无磁钻杆4、定向钻杆5和随钻测量探管6均采用现有技术中已知的设备。

61.基于背景技术中介绍的现有技术的情况,本发明针对目前煤矿井下水敏缩径地层定向钻进事故易发、成孔困难、灾害防治成本高的技术难题,研究设计出一种煤矿井下水敏缩径地层随钻增扩修复定向钻进系统与方法,以克服上述缺陷。本发明通过对钻孔孔壁的随钻增扩、正向修复和反向修复,确保了水敏缩径地层“钻得进、退得出”,实现了水敏缩径地层安全定向钻进。

62.以下给出本发明的具体实施例,需要说明的是本发明并不局限于以下具体实施例,凡在本技术技术方案基础上做的等同变换均落入本发明的保护范围。

63.实施例1:

64.本实施例给出一种煤矿井下水敏缩径地层随钻增扩修复定向钻进系统,如图1至图9所示,该系统包括从头至尾依次相连的随钻增扩定向钻头1、螺杆马达2、随钻孔壁修复工具3、无磁钻杆4和定向钻杆5,无磁钻杆4中安装有随钻测量探管6。

65.随钻孔壁修复工具3包括杆体301,杆体301的头端为与螺杆马达2连接的公接头302,杆体10的尾端为与无磁钻杆4相连接的母接头303;杆体301内部从尾至头轴向贯通设置有相连通的第一台阶通孔304和第二台阶通孔305的两级通孔;第一台阶通孔304的内径大于第二台阶通孔305的内径,第一台阶通孔304和第二台阶通孔305之间为台阶面306;

66.第一台阶通孔304和第二台阶通孔305内安装有推送杆307,推送杆307包括一体成型依次相连的第一台阶段30701、第二台阶段30702、第三台阶段30703和第四台阶段30704

四个台阶段;

67.第一台阶段30701、第三台阶段30703和第四台阶段30704均为圆柱状;第一台阶段30701和第三台阶段30702的外径与杆体301内的第一台阶通孔304的内径相同,第四台阶段30704的外径与杆体301内的第二台阶通孔305的内径相同;

68.第二台阶段30702为锥台状,第二台阶段30702的下底与第一台阶段30701相连,第二台阶段30702的上底与第三台阶段相连;第二台阶段30702的下底的直径不大于第一台阶段30701的外径,第二台阶段30702的上底的直径小于第三台阶段30703的外径;

69.第四台阶段30704上套装有轴向复位弹簧308,轴向复位弹簧308的一端顶在第三台阶段30703的端面上,轴向复位弹簧308的另一端顶在台阶面306上;

70.杆体301外设置有修复仓309,修复仓309径向贯通且与第一台阶通孔304相连通,修复仓309靠近第一台阶通孔304的端部设置有限位台阶310,修复仓309远离第一台阶通孔304的端部设置有可拆卸的环形压盖311;

71.修复仓309内安装有能够沿着径向运动的修复器312,修复器312包括修复器本体31201,修复器本体31201的内端设置有能够与第二台阶段30702的侧壁相配合的锥斜面31202;修复器本体31201的外端两侧设置有正向修复刀翼31203和反向修复刀翼31204,修复器本体31201的外端中间设置有耐磨带31205;修复器本体31201的侧壁四周设置有限位凸块31206;

72.修复器本体31201上套装有径向复位弹簧313,径向复位弹簧313的一端顶在环形压盖311上,径向复位弹簧313的另一端顶在限位凸块31206上,限位凸块31206通过限位台阶310实现限位;第二台阶段30702与锥斜面31202接触将推送杆307的轴向推力转变为修复器312的径向推力,推动修复器312在修复仓309内径向运动,修复器312的外端能够伸出环形压盖311外。

73.作为本实施例的一种具体方案,推送杆307内沿着轴向设置有贯通的过水通道30705,便于在钻进过程中过水。

74.作为本实施例的一种优选方案,第一台阶段30701和第四台阶段30704上均设置有密封圈30706,使得推送杆307在运动过程中与第一台阶通孔304和第二台阶通孔305始终保持密封接触,避免进水。

75.进一步优选的,杆体301外设置在周向等间距排布的三个以上修复仓309。

76.作为本实施例的一种优选方案,母接头303的根部通过母螺纹安装有过水锁紧母314,实现对推送杆307的限位。

77.作为本实施例的一种具体方案,随钻增扩定向钻头1包括钻头本体101,钻头本体101头端设置有定向刀翼102,钻头本体101的侧壁上设置有扩孔刀翼103。

78.进一步地,随钻增扩定向钻头1采用偏置不同心结构,扩孔刀翼103为多个,多个扩孔刀翼103呈圆弧形等间距排列,圆弧的中心轴线与定向刀翼102的中心轴线不重合。随钻增扩定向钻头采用偏置不同心结构,减少了随钻增扩定向钻头的直径,实现了小直径钻头,大直径成孔,提高了其在缩径钻孔中的通过性。

79.进一步优选的,扩孔刀翼103为三个以上。

80.实施例2:

81.本实施例给出一种煤矿井下水敏缩径地层随钻增扩修复定向钻进方法,该方法采

用实施例1中给出的煤矿井下水敏缩径地层随钻增扩修复定向钻进系统;

82.该方法包括以下步骤:

83.步骤一,系统连接:

84.依次连接随钻增扩定向钻头1、螺杆马达2、随钻孔壁修复工具3、无磁钻杆4和定向钻杆5,通过钻机将系统推送至孔底;

85.步骤二,随钻孔壁修复工具3定位:

86.开启泥浆泵向定向钻杆5内提供高压水,高压水推动随钻孔壁修复工具3的推送杆307下移,压缩轴向复位弹簧308,径向向外推出修复器312,修复器312伸出环形压盖311,支撑在孔壁上;

87.步骤三,随钻正向增扩修复:

88.通过泥浆泵提供的高压水驱动螺杆马达2,带动随钻增扩定向钻头1的定向刀翼102进行先导定向钻进,带动扩孔刀翼103进行随钻增扩;同时钻机回转定向钻杆5,带动随钻孔壁修复工具3的正向修复刀翼31203对增扩后的孔壁进行修整;

89.步骤四,随钻孔壁修复工具3复位:

90.关闭泥浆泵,轴向复位弹簧308和径向复位弹簧313回弹,推送杆307在轴向复位弹簧308作用下复位,修复器312在径向复位弹簧313作用下复位,缩入修复仓309内;

91.步骤五,完孔退钻:

92.重复步骤二至步骤四,不断加接定向钻杆5进行钻进施工,当钻孔实钻深度达到设计值后,关闭泥浆泵,退出孔内的煤矿井下水敏缩径地层随钻增扩修复定向钻进系统。

93.具体的,步骤三中,随钻增扩定向钻头1施工形成的钻孔直径大于钻头直径,且钻孔直径与钻头直径的差值大于水敏缩径地层的缩径量。

94.具体的,步骤五中,完孔退钻的过程中,当钻孔局部缩径量过大或发生孔壁失稳坍塌导致退钻受阻时,先重复步骤二使随钻孔壁修复工具3定位,然后通过钻机回转并反向回拉定向钻杆5,带动随钻孔壁修复工具3的反向修复刀翼31204对孔壁进行反向修复,至顺利通过受阻孔段后,关闭泥浆泵,随钻孔壁修复工具3复位,正常退出孔内的煤矿井下水敏缩径地层随钻增扩修复定向钻进系统。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1