一种基于采动裂隙场量化优选的瓦斯精准抽采方法

1.本发明涉及矿山工程领域,特别涉及一种基于采动裂隙场量化优选的瓦斯精准抽采方法。

背景技术:

2.我国是煤炭资源大国,同时也是煤炭生产及消费大国,煤炭在未来仍会是我国能源的“压仓石”,煤矿安全生产受到瓦斯等诸多灾害的制约。裂隙带长钻孔瓦斯抽采是治理煤矿瓦斯超限的主要技术手段之一。在煤层开采过程中,覆岩垮落、移动并产生大量裂隙,导致卸压瓦斯从吸附态变为游离态不断解吸。故研究采动裂隙分布与精细量化,对于实现裂隙带瓦斯抽采位置精准定位具有重要意义。然而通过传统的经验公式计算定位是不足以实现裂隙带瓦斯精准抽采的,同时还需保障钻孔钻进过程中不发生偏斜。目前,亟需考虑裂隙场精细量化与柔性护孔两方面,进而实现裂隙带卸压瓦斯精准高效持续抽采。

3.因此,亟需开发一种基于采动裂隙场量化优选的瓦斯精准抽采方法。

技术实现要素:

4.本发明的目的是提供一种基于采动裂隙场量化优选的瓦斯精准抽采方法,以解决现有技术中存在的问题。

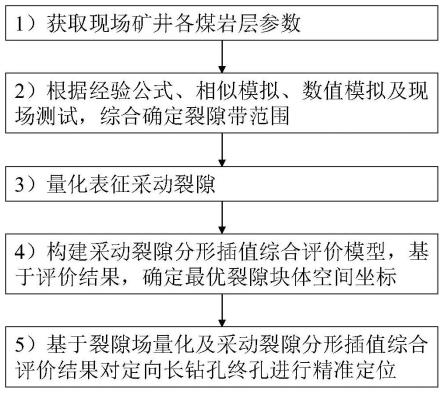

5.一种基于采动裂隙场量化优选的瓦斯精准抽采方法,其特征在于,包括以下步骤:

6.1)进行现场测试;

7.2)根据现场测试结果,确定裂隙带范围;

8.3)量化表征采动裂隙;

9.3.1)基于砌体梁理论构建采动裂隙块体破断模型,对采场覆岩裂隙关键参数进行计算;

10.3.2)结合相似模拟试验,对开采后的覆岩垮落、裂隙发育图像进行二值化处理,然后进行网格化处理,最后统计开度、角度、面积、频数等采动裂隙参数;

11.4)构建采动裂隙分形插值综合评价模型,基于评价结果,确定最优裂隙块体空间坐标;

12.4.1)采用关联维数计算裂隙参数指标分形维数,构建采动裂隙分形插值综合评价模型;

13.4.2)基于采动裂隙分形插值综合评价结果,确定最优裂隙块体空间坐标;

14.5)基于裂隙场量化及采动裂隙分形插值综合评价结果对定向长钻孔终孔进行精准定位。

15.进一步,一种基于采动裂隙场量化优选的瓦斯精准抽采方法,其特征在于,在步骤1~2)中,现场测试包括:

16.采用微震监测系统观测裂隙带高度;

17.a)在底抽巷顶板处布置若干锚杆,安装的直径为20mm,锚杆上部端头进入顶板岩

层内5m,锚杆垂直于顶板布置,相邻两根锚杆间距48m;

18.b)现场布置监测用微震监测系统。值得说明的是,该系统主要包含4部分,传感器(收集数据)、监测分站(数据采集服务器)、线缆传输系统(将测得的数据实时传输至工业环网)、工控服务器(数据存储终端,负责接收经过工业环网传输的数据);传感器布置在底抽巷顶板上,各传感器之间通过信号线连接至井下分站的信号采集控制端口,信号从主站经过工业环网传递至布置在井上主机服务器终端,并通过电缆实现与井下工作站的连接以及数据的传输,传感器间距48m,整体的监测周期为15天至30天左右;

19.c)在设备运输安装完成后,监测并收集数据,可以采用触发模式,即启动传感器及采集设备,监测数据由底抽巷布置的微震传感器通过电缆线传送至井下工作站,然后经光纤传送至数据存储和处理终端;

20.d)数据采集后,识别破裂信号并进行波形识别和计算,并通过绘制微震事件的空间和能量分布图,分析微震事件沿工作面走向以及倾向的密度分布情况,构建上覆岩层微震事件分布模型,最终根据密集事件所在高度位置得出裂隙带范围分布情况。

21.进一步,数据采集后,首先进行滤波处理,后利用快速傅里叶变换将破裂波形由时域图转化为频域图,快速识别破裂信号;随后进行波形识别,识别到岩体破裂信号之后,需要人工拾取p波和s波的到达,以实现岩体破裂信号的定位以及震源参数的定量计算,通过波形特征识别有效的岩体破裂事件,滤除生产爆破及机械震动等事件的干扰;最后进行微震事件定量计算;根据前期数据处理结果,获得p波和s波持续时间和持续时间段的震动波速幅值,提取反演公式中各种需要的参数进行反演运算,最终确定震源位置和震源能量;从而绘制微震事件的空间和能量分布图,分析微震事件沿工作面走向以及倾向的密度分布情况,构建上覆岩层微震事件分布模型,最终根据密集事件所在高度位置得出裂隙带范围分布情况。

22.进一步,在步骤3.1)中,所述基于砌体梁理论构建采动裂隙块体破断模型,对采场覆岩裂隙关键参数进行计算,包括:

23.基于砌体梁理论的采动裂隙块体破断模型,通过循环迭代计算,可得离层裂隙面积计算公式如下:

[0024][0025]

式中:s

n,i,i-1

为迭代三角形的面积;p

n,i,i-1

为迭代三角形中三边长度的一半;b

n,i,i-1

为迭代三角形中ac边长;a

n,i,i-1

为迭代三角形中bc边长;l为块体长度;

[0026]

破断裂隙面积计算公式:

[0027][0028]

式中:s

′

n,i,i-1

为迭代三角形的面积;θ

1,1

为设定采动裂隙区第一层岩层采空区边缘第一块体与水平方向的夹角;f为块体宽度;

[0029]

值得说明的是,通过上述两个公式,可以计算得出两种裂隙面积分布规律,并采用matlab编程实现裂隙面积分布的可视化;其步骤主要包括:输入块体模型长、宽,对裂隙面积进行计算,随后,采用各处裂隙面积除以最大裂隙面积的方法进行归一化处理,得出无量纲化的裂隙面积分布;覆岩离层和破断裂隙均适合该方法。

[0030]

进一步,在步骤4.1)中,所述采用关联维数计算裂隙参数指标分形维数,构建采动裂隙分形插值综合评价模型,包括:

[0031]

a)对采动裂隙评价指标数据进行预处理,以消除指标量纲和统一指标的变化方向;

[0032]

将采动裂隙参数中的裂隙开度、角度、面积和频数作为采动裂隙评价指标,将指标归一化处理;

[0033]

b)建立多维相空间;

[0034]

c)计算每维相空间两点间的距离和平均距离;

[0035]

d)计算每维相空间两点间距离小于或等于距离上限的概率;

[0036]

e)若存在分形,则计算出结果;

[0037]

f)根据计算的各指标分形维数结果,构建采动裂隙分形插值综合评价模型。

[0038]

进一步,在步骤4.2)中,所述基于采动裂隙分形插值综合评价结果,确定最优裂隙块体空间坐标,包括:

[0039]

将采动裂隙看作一个分形集合,其内部参数由各评价指标组成;对于关联程度越高的指标,表示其对采动裂隙综合评价的影响越大,即分形维数越大,代表采动裂隙评价指标越重要;然后基于采动裂隙分形插值综合评价模型,进行综合评价,依据评价结果,获得了多个裂隙参数坐标,进而确定了多个裂隙块体空间坐标。

[0040]

进一步,在步骤5)中,所述基于裂隙场量化及采动裂隙分形插值综合评价结果对定向长钻孔终孔进行精准定位,包括:

[0041]

a)确定整体岩层垮落角;

[0042]

依据模拟实验、数值模拟实验的结果,确定顶板垮落角;钻孔布置一般在垮落角内部;

[0043]

b)确定不同岩层垮落步距;

[0044]

采用砌体梁结构位移函数进行计算;

[0045]

c)选择合理层位与合理帮距,钻孔布置位置精准定位;

[0046]

基于裂隙场量化及采动裂隙分形插值综合评价结果,获得了多个评价优选后的裂隙参数坐标,进而确定了多个裂隙块体空间坐标;但仍需要结合地质柱状图进行修正。值得说明的是,避免在软弱岩层布置定向长钻孔,修正后确定布置位置的合理层位与合理帮距,进而实现钻孔布置位置精准定位;

[0047]

d)钻孔布置位置优化;

[0048]

在同一层位多布置一个钻孔来验证优化后钻孔布置位置的有效性,将结果进行对比,并结合现场的瓦斯抽采相关数据中的钻场浓度和流量,筛选并规避部分瓦斯抽采效果不佳的区域;进一步精确采动裂隙带定向长钻孔设计参数,得到优化后的瓦斯抽采钻孔布孔位置。

[0049]

进一步,步骤5)中,对定向长钻孔终孔进行精准定位后,在工作面顺槽内布置施工钻场,采用柔性主动护孔方式施工定向长钻孔。

[0050]

进一步,确定好定向长钻孔终孔位置后,在预进行回采的工作面顺槽内布置若干钻孔施工钻场,依据工作面防突设计,在钻场内沿工作面逆回采方向施工定向长钻孔;

[0051]

定向长钻孔包括封孔段、穿层孔段和抽采孔段;所述封孔段从工作面煤层钻场连

通至穿层孔段的下端;所述穿层孔段位于工作面煤层和顶板裂隙带之间;所述穿层孔段的轨迹为曲线;所述抽采孔段位于顶板裂隙带内;所述抽采孔段与穿层孔段的上端连通;采用钻具系统和柔性护孔系统施工定向长钻孔。

[0052]

进一步,所述钻具系统包括钻头和钻杆;所述钻头安装在钻杆的首端;所述钻头具有中心孔道;所述中心孔道与钻杆的内腔连通;所述柔性护孔系统包括前端固定装置、柔性注水支撑管和柔性护孔支架;

[0053]

所述柔性注水支撑管的管壁上设置有注水孔;所述柔性注水支撑管的首端连接固定有前端固定装置,尾端与液压泵联通;所述前端固定装置具有支撑钩爪;所述支撑钩爪采用压簧结构;所述柔性注水支撑管布置在钻杆的内腔中;所述前端固定装置布置在钻头的中心孔道中;所述前端固定装置的支撑钩爪与中心孔道的内壁卡合;

[0054]

所述柔性护孔支架为网套结构物;所述柔性护孔支架包括沿纵向依次排列的若干环状支撑管;每根环状支撑管包括若干单元波,单元波沿周向依次排列;相邻两根环状支撑管呈镜面对称分布;相邻两根环状支撑管相对的两个波峰之间固定连接;相邻两根环状支撑管的内腔连通;若干环状支撑管的内腔构成管网结构;

[0055]

在非工作状态下,呈紧缩状态的柔性护孔支架套设在柔性注水支撑管的管身上;所述注水孔与柔性护孔支架的管网内腔连通;工作时,钻具系统将柔性护孔系统输送至预设部位;所述紧缩状态的柔性护孔支架套及柔性注水支撑管均可以伴随钻孔进行定向偏转;随后前端固定装置从钻头的中心孔道伸出;支撑钩爪展开,嵌入钻孔内壁的煤层中;退出钻具系统;液压泵向柔性注水支撑管内注入高压水;所述柔性护孔支架充压膨胀扩张,对定向长钻孔进行支撑;所述柔性护孔支架在弯曲端外弧部分充分扩张,内弧不完全扩张,从而充分贴合钻孔孔壁,实现对弯曲端的主动护孔。

[0056]

进一步,柔性支架末端连接封孔套管,套管直径略大于收缩支架直径;支架展开后,在封孔套管内粘土进行短期封孔,套管外用混凝土进行永久封孔并连接瓦斯抽采管,进行瓦斯抽采;

[0057]

抽采达标后,将柔性护孔系统回收;停止向柔性支架内注入高压水,支架卸压后回弹恢复收缩状态后,断开套管与瓦斯抽采管之间的连接,破除封孔套管内短期封孔,将柔性支架及注水支撑管从封孔套管中取出,实现柔性护孔系统回收,并对钻孔进行永久封孔。

[0058]

本发明的技术效果是毋庸置疑的:

[0059]

a.基于采动裂隙分形插值综合评价模型,对量化的采动裂隙参数进行了综合评价,实现了采动裂隙量化表征优选;

[0060]

b.采动裂隙是卸压瓦斯运移的通道,基于采动裂隙量化,进而对裂隙带瓦斯抽采钻孔终孔位置进行精准定位,优化钻孔布置,有利于实现裂隙带卸压瓦斯精准高效抽采;

[0061]

c.基于裂隙场量化的裂隙带定向长钻孔终孔位置精准定位结合柔性主动护孔,保障了裂隙带卸压瓦斯抽采的持续高效。

附图说明

[0062]

图1为本发明一种基于采动裂隙场量化优选的瓦斯精准抽采方法流程图;

[0063]

图2为本发明对图1的方法的具体落实示意流程图;

[0064]

图3为相似模拟试验装置结构示意图;

[0065]

图4为微震系统结构示意图;

[0066]

图5为采动裂隙块体理论模型及计算结果示意图;

[0067]

图6为定向长钻孔柔性护孔系统结构示意图;

[0068]

图7为定向长钻孔柔性护孔工作示意图。

具体实施方式

[0069]

下面结合实施例对本发明作进一步说明,但不应该理解为本发明上述主题范围仅限于下述实施例。在不脱离本发明上述技术思想的情况下,根据本领域普通技术知识和惯用手段,做出各种替换和变更,均应包括在本发明的保护范围内。

[0070]

实施例1:

[0071]

本实施例提供一种基于采动裂隙场量化优选的瓦斯精准抽采方法,包括以下步骤:

[0072]

1)进行现场测试;

[0073]

2)根据现场测试结果,确定裂隙带范围;

[0074]

3)量化表征采动裂隙(结合理论分析、相似模拟,获取采动裂隙参数):

[0075]

3.1)基于砌体梁理论构建采动裂隙块体破断模型,对采场覆岩裂隙关键参数进行计算;

[0076]

3.2)结合相似模拟试验,对开采后的覆岩垮落、裂隙发育图像进行二值化处理,然后进行网格化处理,最后统计开度、角度、面积、频数等采动裂隙参数;

[0077]

4)构建采动裂隙分形插值综合评价模型,基于评价结果,确定最优裂隙块体空间坐标;

[0078]

4.1)采用关联维数计算裂隙参数指标分形维数,构建采动裂隙分形插值综合评价模型;

[0079]

4.2)基于采动裂隙分形插值综合评价结果,确定最优裂隙块体空间坐标;

[0080]

5)基于裂隙场量化及采动裂隙分形插值综合评价结果,对定向长钻孔终孔进行精准定位。

[0081]

实施例2:

[0082]

本实施例主要结构同实施例1,进一步,步骤5)中,对定向长钻孔终孔进行精准定位后,在工作面顺槽内布置施工钻场,采用柔性主动护孔方式施工定向长钻孔。

[0083]

实施例3:

[0084]

本实施例主要结构同实施例1,其中,步骤2)根据经验公式、相似模拟、数值模拟及现场测试,综合确定裂隙带范围,具体包括以下步骤:

[0085]

2.1)经验公式计算裂隙带高度;

[0086][0087]

式中,h

li

为裂隙带高度,m;∑m为累计开采煤层厚度,m;

[0088]

2.2)相似模拟获得裂隙带高度;

[0089]

参见图3,根据现场煤岩层物理力学参数,基于相似理论,以工作面的实际地质条件为基础,采用可旋转相似模拟试验台对采动裂隙场的演化规律进行研究,获得裂隙带高

度,并得到采动裂隙分布特征;

[0090]

2.3)数值模拟获得裂隙带高度;

[0091]

采用3dec软件对采动裂隙发育演化规律进行模拟,并构建相应的数值模型研究采动之后上覆岩层裂隙发育特征;设计模型为三维模型,模型尺寸根据煤层尺寸进行等比设定,模型顶部距地表距离根据实测而得;在煤层模型底部,x轴方向与y轴方向上限制位移的产生,即在这些方向上位移的速度为0,仅允许模型在垂直方向上发生位移,该模型承受垂直地应力,该应力由重力加速度,厚度和岩石密度确定,并垂直向下;选择摩尔—库伦模型作为计算模型,选择具有面接触的库伦滑动模型作为节理的本构模型;进行数值模拟,根据模拟结果获得裂隙带高度;

[0092]

2.4)现场测试获得裂隙带高度;

[0093]

对裂隙带范围进行现场实测,获取现场裂隙发育特征;所述现场测试,可采用如图4所示的微震监测系统观测裂隙带高度,运用现场实测、经验公式两种方法探讨覆岩裂隙带发育高度;在监控区域布置若干拾震器,通过传感器拾取煤岩体破裂而导致的震动波形,其原理是不同材料中的地震波的传播速度各不相同,利用测得的地震波信号在不同时刻的速度变化,建立速度变化图形,来判断岩层的破坏情况,地震波中含有大量的信息,如振幅、频率、波速,其中波速与地质情况的关系最为的显著,当岩层破坏时,测得的速度变化值较大,可以较为定性的判断出裂隙带发育情况,同时根据监测数据定量计算出裂隙带的大概高度位置;该微震监测系统观测裂隙带高度方法具有探测方法简单,监测周期短、成本较低等特点,可以进行位置移动,进行多点的测量;

[0094]

现场实测测试方案为:

[0095]

a)在底抽巷顶板处布置一定数量的锚杆,安装的直径为20mm,锚杆上部端头进入顶板岩层内5m,锚杆垂直于顶板布置,相邻两根锚杆间距48m;

[0096]

b)现场监测用微震监测系统,该系统主要包含4部分,传感器(收集数据)、监测分站(数据采集服务器)、线缆传输系统(将测得的数据实时传输至工业环网)、工控服务器(数据存储终端,负责接收经过工业环网传输的数据);传感器布置在底抽巷顶板上,各传感器之间通过信号线连接至井下分站的信号采集控制端口,信号从主站经过工业环网传递至布置在井上主机服务器终端,并通过电缆实现与井下工作站的连接以及数据的传输,传感器间距48m,整体的监测周期为15天至30天左右;

[0097]

c)设备运输安装完成后,监测并收集数据;采用触发模式,启动传感器及采集设备,监测数据由底抽巷布置的微震传感器通过电缆线传送至井下工作站,然后经光纤传送至数据存储和处理终端;

[0098]

d)数据采集后,首先进行滤波处理,后利用快速傅里叶变换将破裂波形由时域图转化为频域图,快速识别破裂信号;随后进行波形识别,识别到岩体破裂信号之后,需要人工拾取p波和s波的到达,以实现岩体破裂信号的定位以及震源参数的定量计算,通过波形特征识别有效的岩体破裂事件,滤除生产爆破及机械震动等事件的干扰;最后进行微震事件定量计算;根据前期数据处理结果,获得p波和s波持续时间和持续时间段的震动波速幅值,提取反演公式中各种需要的参数进行反演运算,最终确定震源位置和震源能量;从而绘制微震事件的空间和能量分布图,分析微震事件沿工作面走向以及倾向的密度分布情况,构建上覆岩层微震事件分布模型,最终根据密集事件所在高度位置得出裂隙带范围分布情

况。

[0099]

实施例4:

[0100]

本实施例主要结构同实施例1,其中,步骤3)结合理论分析、相似模拟,获取采动裂隙参数,量化表征采动裂隙,具体包括以下步骤:

[0101]

3.1)基于砌体梁理论构建采动裂隙块体破断模型,对采场覆岩裂隙关键参数进行计算;

[0102]

在裂隙发育区进行如下假设:模型是开挖一段时间后,覆岩达到充分采动时的模型;模型的倾角为0,且认为同一层的覆岩是各向同性的;模型裂隙带覆岩破断后呈现的结构符合砌体梁结构;模型内除“o”形圈外,其他部分均只发生垂直方向的沉降;模型认为岩体破断后其表面是光滑的;模型认为岩块破断后呈长方体状;认为覆岩裂隙仅有横向离层裂隙和垂向破断裂隙;

[0103]

经过如上假设可得到裂隙发育区简化模型,模型从右向左方向表示由进、回风巷向采空区的方向,同一层块体间产生破断裂隙,不同层块体间产生离层裂隙;块体由下往上数目逐渐减少,表示破断岩体随着与煤层顶板距离的增加,破断岩体数量减少;

[0104]

参见图5,基于砌体梁理论的采动裂隙块体破断模型,通过循环迭代计算,可得离层裂隙面积计算公式如下:

[0105][0106]

式中:s

n,i,i-1

为迭代三角形的面积;p

n,i,i-1

为迭代三角形中三边长度的一半;b

n,i,i-1

为迭代三角形中ac边长;a

n,i,i-1

为迭代三角形中bc边长;l为块体长度;

[0107]

破断裂隙面积计算公式:

[0108][0109]

式中:s

′

n,i,i-1

为迭代三角形的面积;θ

1,1

为设定采动裂隙区第一层岩层采空区边缘第一块体与水平方向的夹角;f为块体宽度;

[0110]

通过上述两个公式,可以计算得出两种裂隙面积分布规律,并采用matlab编程实现裂隙面积分布的可视化;其步骤主要包括:输入块体模型长、宽,对裂隙面积进行计算,随后,采用各处裂隙面积除以最大裂隙面积的方法进行归一化处理,得出无量纲化的裂隙面积分布;覆岩离层和破断裂隙均适合该方法;

[0111]

3.2)结合相似模拟试验,对开采后的覆岩垮落、裂隙发育图像进行二值化处理,然后进行网格化处理,最后统计开度、角度、面积、频数等采动裂隙参数;

[0112]

实施例5:

[0113]

本实施例主要结构同实施例1,其中,步骤4)构建采动裂隙分形插值综合评价模型,基于评价结果,确定最优裂隙块体空间坐标,具体包括以下步骤:

[0114]

4.1)采用关联维数计算裂隙参数指标分形维数,构建采动裂隙分形插值综合评价模型;

[0115]

a)对采动裂隙评价指标数据进行预处理,以消除指标量纲和统一指标的变化方向;

[0116]

裂隙开度、角度、面积、频数等采动裂隙参数作为采动裂隙评价指标,假设其中第i个指标的数据向量为:

[0117][0118]

式中,q为待评价参数的样本个数;p为待评价对象的指标个数,即裂隙开度、角度、面积、频数等采动裂隙参数;

[0119]

将指标归一化处理,最终指标数据向量如下式所示;

[0120]

xi=(x

i1

,x

i2

,

…

x

iq

)

ꢀꢀꢀꢀ

(5)

[0121]

b)建立多维相空间;

[0122][0123]

c)计算每维相空间两点间的距离r

mn

(s)和平均距离δxs;

[0124][0125]

式中,m、n代表不同相空间的点数,m、n=1,2,

…

,q-s+1;s=1,2,

…

,ω;ω为最大的相空间维数;

[0126]

d)计算每维相空间两点间距离小于或等于距离上限r

sk

的概率ck(s);

[0127][0128]

式中,r

sk

为指定的距离上限,k一般取相空间维数的2倍,h为heaviside函数,其值由以下公式确定:

[0129][0130]

e)若存在分形,则计算出结果;

[0131][0132]

式中,ds为各维相空间的分形维数,若ds随着相空间维数的升高而趋向极值,则此极值为第i个指标空间的分形维数di;

[0133]

f)根据计算的各指标分形维数结果,构建采动裂隙分形插值综合评价模型;

[0134]

根据裂隙参数对采动裂隙发育的影响程度,确定各评价标准等级范围;利用matlab软件按均匀分布随机产生t个标准样本,对于每个指标采用同一组随机数值,若有e个评价标准等级,则可形成t

×

e个评价样本,每个评价样本对应的经验等级为y(f);

[0135]

第f个标准样本的综合评价值为:

[0136][0137]

对于e个评价等级,设其中第e个评价等级对应的评价值z(f)∈[se,se],建立第f个样本综合评价值z(f)与经验等级y(f)的散点图,根据散点图可建立相应的分形插值评价模型:

[0138][0139]

4.2)基于采动裂隙分形插值综合评价结果,确定最优裂隙块体空间坐标;

[0140]

将采动裂隙看作一个分形集合,其内部参数由各评价指标组成;对于关联程度越高的指标,表示其对采动裂隙综合评价的影响越大,即分形维数越大,代表采动裂隙评价指标越重要;然后基于采动裂隙分形插值综合评价模型,进行综合评价,依据评价结果,获得了多个裂隙参数坐标,进而确定了多个裂隙块体空间坐标。

[0141]

实施例6:

[0142]

本实施例主要结构同实施例1,其中,步骤5)基于裂隙场量化及采动裂隙分形插值综合评价结果对定向长钻孔终孔进行精准定位,具体包括以下步骤:

[0143]

5.1)确定整体岩层垮落角;

[0144]

依据模拟实验、数值模拟实验的结果,确定顶板垮落角;钻孔布置一般在垮落角内部;

[0145]

5.2)确定不同岩层垮落步距;

[0146]

采用砌体梁结构位移函数进行计算,公式如下:

[0147][0148]

式中:h为砌体梁结构到煤层顶板的距离;l为断裂岩块长度,即顶板岩层初次垮落步距;σ

t

为岩体抗拉强度;q为岩块承受的载荷;

[0149]

采场覆岩中的任一岩层所承受载荷除自重外,一般还受上覆邻近岩层的相互作用所产生的载荷;一般来说,采动岩层的载荷是非均匀分布的,但为了分析问题的方便,假设岩层载荷为均匀分布;假设煤层上方共有m层岩层,考虑第n层对第1层影响形成的载荷,按下式计算:

[0150][0151]

式中:ei为岩层的弹性模量;hi为岩层的厚度;γi为岩层的容重;通过以上公式,结合现场地质参数,可对不同岩层垮落步距进行计算,主要计算初次垮落步距,钻孔通常布置在对应岩层初次垮落步距内;水平方向上,顶板定向长钻孔抽采位置确定,通过垮落角及初次垮落步距确定;

[0152]

5.3)选择合理层位与合理帮距,钻孔布置位置精准定位;

[0153]

基于裂隙场量化及采动裂隙分形插值综合评价结果,获得了多个评价优选后的裂隙参数坐标,进而确定了多个裂隙块体空间坐标;但仍需要结合地质柱状图进行修正,避免在软弱岩层布置定向长钻孔,修正后确定布置位置的合理层位与合理帮距,进而实现钻孔布置位置精准定位;

[0154]

5.4)钻孔布置位置优化;

[0155]

在同一层位多布置一个钻孔来验证优化后钻孔布置位置的有效性,将结果进行对比,并结合现场的瓦斯抽采相关数据,包括钻场浓度、流量等,进而筛选并规避部分瓦斯抽采效果不佳的区域;进一步精确采动裂隙带定向长钻孔设计参数,得到优化后的瓦斯抽采钻孔布孔位置。

[0156]

实施例7:

[0157]

本实施例主要结构同实施例2,其中,参见图6和图7,在工作面顺槽内布置施工钻场,采用柔性主动护孔方式施工定向长钻孔,具体包括以下步骤:

[0158]

根据钻孔优化结果,在工作面内布置若干钻孔施工钻场;

[0159]

依据工作面防突设计,在钻场内沿工作面逆回采方向施工定向长钻孔;定向长钻孔包括封孔段、穿层孔段和抽采孔段;所述封孔段从工作面煤层钻场连通至穿层孔段的下端;所述穿层孔段位于工作面煤层和顶板裂隙带之间;所述穿层孔段的轨迹为曲线;所述抽采孔段位于顶板裂隙带内;所述抽采孔段与穿层孔段的上端连通;采用钻具系统和柔性护孔系统施工定向长钻孔;所述钻具系统包括钻头和钻杆;所述钻头安装在钻杆的首端;所述钻头具有中心孔道;所述中心孔道与钻杆的内腔连通;所述柔性护孔系统包括前端固定装置、柔性注水支撑管和柔性护孔支架;

[0160]

所述柔性注水支撑管的管壁上设置有注水孔;所述柔性注水支撑管的首端连接固定有前端固定装置,尾端与液压泵联通;所述前端固定装置具有支撑钩爪;所述支撑钩爪采用压簧结构;所述柔性注水支撑管布置在钻杆的内腔中;所述前端固定装置布置在钻头的中心孔道中;所述前端固定装置的支撑钩爪与中心孔道的内壁卡合;

[0161]

所述柔性护孔支架为网套结构物;所述柔性护孔支架包括沿纵向依次排列的若干环状支撑管;每根环状支撑管包括若干单元波,单元波沿周向依次排列;相邻两根环状支撑管呈镜面对称分布;相邻两根环状支撑管相对的两个波峰之间固定连接;相邻两根环状支撑管的内腔连通;若干环状支撑管的内腔构成管网结构;

[0162]

在非工作状态下,呈紧缩状态的柔性护孔支架套设在柔性注水支撑管的管身上;所述注水孔与柔性护孔支架的管网内腔连通;工作时,钻具系统将柔性护孔系统输送至预设部位;所述紧缩状态的柔性护孔支架套及柔性注水支撑管均可以伴随钻孔进行定向偏转;随后前端固定装置从钻头的中心孔道伸出;支撑钩爪展开,嵌入钻孔内壁的煤层中;退出钻具系统;液压泵向柔性注水支撑管内注入高压水;所述柔性护孔支架充压膨胀扩张,对定向长钻孔进行支撑;所述柔性护孔支架在弯曲端外弧部分充分扩张,内弧不完全扩张,从而充分贴合钻孔孔壁,实现对弯曲端的主动护孔;

[0163]

柔性支架末端连接封孔套管,套管直径略大于收缩支架直径。支架展开后,在封孔套管内粘土进行短期封孔,套管外用混凝土进行永久封孔并连接瓦斯抽采管,进行瓦斯抽采;

[0164]

连接瓦斯抽采管路以进行瓦斯抽采;

[0165]

抽采达标后,将柔性护孔系统回收;停止向柔性支架内注入高压水,支架卸压后回弹恢复收缩状态后,断开套管与瓦斯抽采管之间的连接,破除封孔套管内短期封孔,将柔性支架及注水支撑管从封孔套管中取出,实现柔性护孔系统回收,并对钻孔进行永久封孔。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1