一种CO2少水压裂液体系及超临界CO2准干法加砂压裂方法与流程

一种co2少水压裂液体系及超临界co2准干法加砂压裂方法

技术领域

1.本发明涉及油气增产技术领域,具体涉及一种co2少水压裂液体系及超临界co2准干法加砂压裂方法。

背景技术:

2.从co2流体的相态图中可以看出,当温度达到31.3℃、压力超过7.39mpa时,co2流体便处于超临界状态。超临界co2流体既不同于液体,也不同于气体,具有许多独特的物理化学性质。超临界co2的密度接近于液体,黏度接近于气体,而且扩散系数较高、表面张力接近于零,具有很强的渗透能力以及良好的传热、传质性能。利用超临界co2流体对储层进行压裂改造能够避免传统压裂液所带来的一系列问题。

3.现有的co2超临界连续油管喷射压裂技术主要包括喷砂射孔和压裂地层两个部分。首先进行喷砂射孔作业,利用密闭混砂车将液态co2与磨料充分混合,经高压管线输送到压裂车。压裂车组将混合流体通过连续油管泵入到井筒中。混合流体逐渐下行,温度压力不断升高,当到达喷射压裂装置后,产生高速超临界co2磨料射流,射穿套管和储层岩石,形成射流孔道。实验和模拟研究表明,超临界co2射流具有比水射流更低的破岩门限压力和更快的破岩速度,且加入磨料后会有更强的冲蚀切割能力,使得超临界co2射流能在喷射压裂的套管和地层开窗过程中发挥显著优势。射孔完成后进行压裂作业。通过连续油管或连续油管与环空同时泵入纯净液态co2,液态co2在下行过程中转变为超临界态。超临界co2射流直接喷射到射流孔道中,产生比水射流更强的孔内增压效果,从而压开储层。当裂缝延伸到一定长度后,用混砂车将支撑剂混入co2中,泵入裂缝中进行支撑,完成第1段压裂;第2段压裂前,需泵入少量的隔离液以防止第2段压裂时的co2进入第1段压裂的裂缝中,然后上提连续油管至目标层段,重复进行上述压裂施工步骤。连续油管超临界co2喷射压裂流程,主要由co2存储系统、混砂系统、压裂泵组、井口控制系统、注入及传输系统、井下压裂装置等组成。对于常规油管压裂方式,可先进行地层射孔,随后下入光油管到射孔段并锚定,也可以采用水力喷砂射孔,随后用co2替换井筒中的水,进行后续的压裂作业,后续的压裂过程与连续油管喷射压裂相同。

4.现有的co2超临界加砂压裂技术的主要缺点如下:

5.1、液态co2粘度极低,本身无法携砂。

6.2、液态co2增粘后粘度低(增粘后粘度在0.1~10mpa.s),携砂难度大,压裂施工砂比低。

7.3、液态co2增粘后粘度低,造缝效率低。

8.4、现有的液态co2压裂需要密闭混砂车,成本高。

9.5、密闭混砂罐容积小(仅为20m3左右),使加砂量受限。因整个压裂过程都在密闭系统内进行,压裂施工中途无法继续补充支撑剂,因此,受密闭混砂罐容积的影响,每口井加砂量最多为20m3,使单井单层压裂规模严重受限。

10.6、需要在地面配备加热装置才能使co2到达井底之后达到超临界温度,这样大大

增加了成本和现场操作难度。

技术实现要素:

11.本发明所要解决的技术问题是:目前的液态co2粘度低,携砂能力受限,压裂效果较差,本发明提供了解决上述问题的一种co2少水压裂液体系及超临界co2准干法加砂压裂方法。

12.本发明通过下述技术方案实现:

13.一种co2少水压裂液体系,包括液态co2、压裂液、携砂液和顶替液,所述液态co2用于在压裂造缝前注入地层对地层进行预处理;所述压裂液用于注入地层进行压裂造缝;压裂液包括co2少水压裂液和降滤段塞,co2少水压裂液和降滤段塞用于交替注入地层;所述降滤段塞由co2少水压裂液和支撑剂组成;所述携砂液用于注入造缝后的地层中起支撑作用;所述携砂液由co2少水压裂液和支撑剂组成;所述顶替液用于顶替地层中的液体;所述顶替液由co2少水压裂液和水基压裂液配合使用;所述co2少水压裂液由20%-25%的水基压裂液和75%-80%的液态co2组成,其中水基压裂液可以是低粘、中粘或高粘滑溜水、可以是酸性胍胶压裂液、可以是聚合物压裂液等。

14.本发明提供的co2少水压裂液体系,通过改进co2少水压裂液以及各组分相互配合使用关系,利于提高压裂效果。其中,利用少量(重量含量20%-25%)的水基压裂液和液态co2(重量含量75%-80%)在井口混合,混合后的液体在从井口向地层流动的过程中,随着温度压力的升高(温度逐步超过31.3℃、压力逐步超过7.39mpa),混合液体达到超临界状态。同时加在水基压裂液中的co2增稠剂,在井筒内和液态co2混合,对液态co2起到增稠作用,粘度显著提升。整个压裂过程中,水基压裂液与液态co2起到协同增稠的作用,经过增稠后的液态co2和水基压裂液的混合液,其粘度可达到100mpa.s,其携砂能力大大增强,携砂砂比可达到40%。超临界co2准干法加砂压裂方法实现了在常温常压非密闭状态下、在不使用地面加热装置的情况下,使液态co2增稠并达到超临界状态,同时兼具降阻、造缝和携砂能力,使co2超临界加砂压裂在非密闭情况下得以实现。

15.进一步可选地,所述水基压裂液由1%-3%降阻剂、0.1%-0.5%防膨剂、1%-3%co2增稠剂和余量的水组成。

16.进一步可选地,所述降滤段塞由95%-97%co2少水压裂液和3%-5%支撑剂组成。

17.进一步可选地,所述降滤段塞中,支撑剂的粒径为40目-70目。

18.进一步可选地,所述携砂液包括两种,第一种携砂液是由95%-97%co2少水压裂液和粒径为40目-70目3%-5%支撑剂组成;第二种携砂液是由95%-97%co2少水压裂液和粒径为30目-50目3%-5%支撑剂组成;两种携砂液配合使用。

19.进一步可选地,所述顶替液采用的顶co2少水压裂液由1%-3%降阻剂、0.1%-0.5%防膨剂和余量的水组成。

20.进一步可选地,所述压裂液中,co2少水压裂液和降滤段塞均加入相对自身质量百分含量为2%的降滤纤维;所述携砂液中加入相对自身质量百分含量为2%的降滤纤维。

21.一种超临界co2准干法加砂压裂方法,采用上述的一种co2少水压裂液体系,包括以下步骤:

22.步骤1:预前置液:

23.向地层中注入液态co2,对地层进行预处理。利用液态co2的特性,使近井地层的特性发生变化,以利于后续人工裂缝的形成。预处理的主要目的有四个方面:一是消除水锁伤害。液态co2的表面张力极低,可进入微小的孔隙喉道空间,把原油剥离、包裹并驱出孔隙。因此液态co2能从根本上消除水锁伤害。二是消除水敏伤害。液态co2进入地层之后在岩石孔隙表面形成保护膜,避免后续水相与岩石表面直接接触,可消除水敏伤害。同时液态co2进入地层之后所形成的弱酸性环境能有效抑制水敏储层中黏土矿物的水化膨胀,可降低储层伤害。另外,co2可脱出黏土矿物中的结合水,使黏土矿物粒径变小,可进一步降低储层伤害。三是降低地层的破裂压力,为后续人工裂缝的形成打好基础。液态co2能更有效地渗入岩石微小孔隙,增加孔隙压力,降低岩石的起裂压力,更有利于造缝,降低施工压力。四是在近井地带形成微裂缝,以形成复杂裂缝。液态co2能够进入水基压裂液无法进入的微小孔隙,从而能增加裂缝扩展压力,降低地应力对裂缝扩展方位的制约,有效地沟通地层天然裂缝,形成更加复杂的裂缝网络。同时能有效引导后续水力压裂裂缝的扩展,能促进形成具有高导流能力的复杂立体缝网,增加储层改造体积。

24.步骤2:前置液造缝:

25.在步骤1的基础上,向地层中交替注入co2少水压裂液和降滤段塞进行造缝,压开地层,形成人工裂缝。

26.更优选,co2少水压裂液全程添加2%纤维以降低滤失,增强压裂液的造缝效率;纤维同时起到暂堵作用,以形成复杂人工裂缝,增大压裂改造体积。降滤段塞中全程添加2%纤维以降低滤失,可利用降滤段塞和纤维实现降滤,增强造缝效率。利用降滤段塞磨蚀裂缝壁面,降低施工摩阻,减小近井筒效应。在步骤1形成的人工裂缝的基础上,利用co2少水压裂液配合段塞及纤维注入,可有效提高裂缝长度,完善造缝效果,最终形成复杂缝网体系。

27.步骤3:扩缝支撑:

28.向步骤2造缝后的地层中注入携砂液进行支撑。

29.更优选,全程添加2%纤维,以提高压裂液的携砂性能。

30.步骤4:顶替:

31.所述顶替液用于顶替地层中的液体;具体,采用co2少水压裂液顶替半个井筒容积,之后停co2少水压裂液,只用水基压裂液顶替到位。

32.进一步可选地,所述步骤3中包括:先注入第一种携砂液对人工裂缝主裂缝和主体缝网架构进行支撑,后期尾追第二种携砂液对缝口进行支撑;第一种携砂液是由95%-97%co2少水压裂液和粒径为40目-70目3%-5%支撑剂组成;第二种携砂液是由95%-97%co2少水压裂液和粒径为30目-50目3%-5%支撑剂组成。经过上述扩缝支撑后,可保持人工裂缝主裂缝和缝网系统的稳定,优化人工裂缝和缝网体系的导流能力。

33.进一步可选地,所述液态co2、压裂液、携砂液和/或顶替液的注入排量为5m3/min-8m3/min。

34.在上述压裂过程中,总排量保持在中等排量不变,排量设置在5m3/min-8m3/min。其中初始起裂步骤仅采用液态co2以中等排量注入;前置液造缝步骤在总排量保持中等排量5m3/min-8m3/min的基础上,液态co2的排量占总排量的75%或以上,水基压裂液排量占总排量的25%或以下,液态co2的排量和水基压裂液排量的比例维持在3:1左右,且保持不变。在顶替液阶段原则上保持中等排量5m3/min-8m3/min不变,但需要根据施工压力的变化,对排

量做适当的调整。

35.最后,可在压裂后关井焖井4小时,使co2与地层原油充分溶解、与孔隙中的甲烷气充分置换。施工结束4小时后开始放喷排液。

36.本发明具有如下的优点和有益效果:

37.本发明利用少量(重量含量20%-25%)的水基压裂液和液态co2(重量含量75%-80%)起到协同增稠的作用,经过增稠后的液态co2和水基压裂液的混合液,其粘度可达到100mpa.s,其携砂能力大大增强,携砂砂比可达到40%。超临界co2准干法加砂压裂方法实现了在常温常压非密闭状态下、在不使用地面加热装置的情况下,使液态co2增稠并达到超临界状态,同时兼具降阻、造缝和携砂能力,使co2超临界加砂压裂在非密闭情况下得以实现。

38.本发明通过改进co2少水压裂液以及各组分相互配合使用关系,利于提高压裂效果,增产效果显著。

附图说明

39.此处所说明的附图用来提供对本发明实施例的进一步理解,构成本技术的一部分,并不构成对本发明实施例的限定。在附图中:

40.图1表示常规水力压裂形成的人工裂缝监测结果。

41.图2表示水力体积压裂形成的人工裂缝监测结果。

42.图3表示本发明压裂形成的人工裂缝监测结果。

43.图4表示本发明co2少水超临界加砂压裂的温度场模拟图。

44.图5表示液态co2压裂的温度场模拟图。

具体实施方式

45.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

46.在以下描述中,为了提供对本发明的透彻理解阐述了大量特定细节。然而,对于本领域普通技术人员显而易见的是:不必采用这些特定细节来实行本发明。在其他实施例中,为了避免混淆本发明,未具体描述公知的材料或方法。

47.在整个说明书中,对“一个实施例”、“实施例”、“一个示例”或“示例”的提及意味着:结合该实施例或示例描述的特定特征、结构或特性被包含在本发明至少一个实施例中。因此,在整个说明书的各个地方出现的短语“一个实施例”、“实施例”、“一个示例”或“示例”不一定都指同一实施例或示例。此外,可以以任何适当的组合和、或子组合将特定的特征、结构或特性组合在一个或多个实施例或示例中。此外,本领域普通技术人员应当理解,在此提供的示图都是为了说明的目的,并且示图不一定是按比例绘制的。这里使用的术语“和/或”包括一个或多个相关列出的项目的任何和所有组合。

48.实施例1

49.本实施例提供了一种co2少水压裂液体系,包括液态co2、压裂液、携砂液和顶替液,具体组成如下所示(以下所有组分含量以重量百分含量计):

50.(1)液态co2:

51.液态co2用于在压裂造缝前注入地层对地层进行预处理;

52.(2)压裂液:

53.压裂液用于注入地层进行压裂造缝;压裂液由co2少水压裂液和降滤段塞组成,co2少水压裂液和降滤段塞用于交替注入地层。

54.co2少水压裂液由25%的水基压裂液和75%的液态co2组成;水基压裂液由1.5%降阻剂、0.3%防膨剂、1.8%co2增稠剂和余量的水组成。

55.降滤段塞由95%-97%co2少水压裂液和3%-5%支撑剂组成,支撑剂的粒径为40目-70目。

56.(3)携砂液:

57.携砂液用于注入造缝后的地层中起支撑作用。携砂液包括两种,两种携砂液配合使用。

58.第一种携砂液是由95%-97%co2少水压裂液和粒径为40目-70目3%-5%支撑剂组成;第二种携砂液是由95%-97%co2少水压裂液和粒径为30目-50目3%-5%支撑剂组成;两种携砂液配合使用。

59.(4)顶替液

60.顶替液用于顶替地层中的液体。顶替液由co2少水压裂液和水基压裂液配合使用。

61.co2少水压裂液由25%的水基压裂液和75%的液态co2组成,co2少水压裂液中的水基压裂液由1.5%降阻剂、0.3%防膨剂和余量的水组成。

62.与co2少水压裂液配合使用的水基压裂液由1.5%降阻剂、0.3%防膨剂、1.8%co2增稠剂和余量的水组成。

63.此外,所述压裂液中,co2少水压裂液和降滤段塞均加入相对自身质量百分含量为2%的降滤纤维;所述携砂液中加入相对自身质量百分含量为2%的降滤纤维。

64.降阻剂、防膨剂及co2增稠剂采用现有的一些产品均可,本实施例选取如下:

65.降阻剂采用cn201811402402.9实施例4公开的一体化自交联乳液型压裂液增稠剂。

66.防膨剂采用;nw-2压裂用防膨剂。

67.co2增稠剂采用cn201611251858.0实施例1公开的干法压裂液减阻增稠剂。

68.降滤纤维的指标性能如表1所示。

69.表1降滤纤维的指标性能

70.序号测定项目技术指标1外观白色细丝状2长度,mm6-103分散性,搅拌5s后,均匀分散4承压强度,mpa≥485溶解时间,h16h6溶解率,%≥95

71.表2 co2少水压裂液(含co2增稠剂)的粘度测试结果

[0072][0073][0074]

实施例2

[0075]

本实施例提供了一种超临界co2准干法加砂压裂方法,采用实施例1提供的co2少水压裂液体系,本实施例以延113-延133区块的yb366-d07井为例进行说明,该井为山1盒8储层攻关试验井。根据前期储层评价、室内实验结果及对该类储层的初步认识,该井山1盒8储层致密,储层孔隙度为7-11%,储层渗透率为0.6-4.3md。储层物性差、产能水平低、水锁现象严重。为降低改造时较多水基压裂液对该类储层产能的影响,该井采用co2少水超临界加砂压裂试验,以进一步评价本井山1层的产能水平。具体压裂改造过程采用如下步骤:

[0076]

步骤1:预前置液阶段:

[0077]

以6m3/min的排量向地层中注入液态co2,对地层进行预处理。其目的是消除水锁和水敏伤害、在近井地带形成复杂裂缝,降低破裂压力。

[0078]

步骤2:前置液造缝:

[0079]

以6m3/min的排量交替注入co2少水压裂液(其中液态co2的注入排量为4.5m3/min、水基滑溜水压裂液的注入排量为1.5m3/min)和降滤段塞(小粒径段塞)。

[0080]

降滤段塞由co2少水压裂液和小粒径支撑剂组成,小粒径支撑剂在段塞中的质量含量为4%。小粒径支撑剂的粒径为40-70目。小粒径段塞可以减少压裂液滤失,同时全程添加2%纤维以降低滤失,纤维同时起到暂堵作用,以形成复杂人工裂缝,增大压裂改造体积。本阶段利用降滤段塞和纤维实现降滤,增强造缝效率。利用降滤段塞磨蚀裂缝壁面,降低施工摩阻,减小近井筒效应。

[0081]

步骤3:携砂液扩缝支撑阶段:以6m3/min的排量注入co2少水压裂液携带支撑剂对人工裂缝进行支撑。前期采用40-70目小粒径支撑剂,对微小裂缝进行支撑,后期尾追30-50目大粒径支撑剂对主裂缝和缝口进行支撑,以提高导流能力,该阶段全程添加2%纤维,以提高压裂液携砂能力。

[0082]

步骤4:顶替阶段:以6m3/min排量注入不含co2增稠剂的co2少水压裂液,顶替半个井筒容积,之后停co2,只用水基压裂液顶替到位。

[0083]

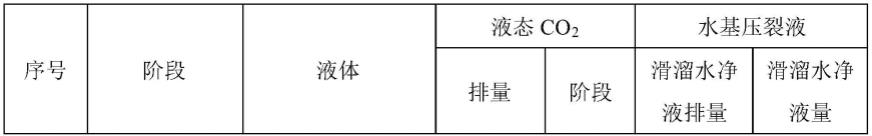

利用本实施例的方法实现yb366-d07井的co2少水超临界加砂压裂。该井压裂井段为山1:3125m-3131m井段,具体泵注工艺如表3-1和表3-2所示。

[0084]

表3-1 yb366-d07井的具体压裂施工泵注工艺

[0085]

[0086][0087]

表3-2 yb366-d07井的具体压裂施工泵注工艺

[0088]

[0089][0090]

yb366-d07井压后无阻流量为4.08万方/天,相邻的相同层位的yb399井无阻流量为1.71万方/天,同比产量增长了2.39倍。该技术试验成功,除了在延北气田推广应用外,还可应用到相邻气田及其他地区其它油气田,为开发其它地区低孔低渗油气藏提供技术指导和有益的经验,预期将产生巨大的经济效益和社会效益。

[0091]

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1