一种井道内打孔机器人的制作方法

1.本发明涉及井道打孔技术领域,具体为一种井道内打孔机器人。

背景技术:

2.井道打孔顾名思义就是在竖直方向的类似通道,井道一般是供升降设备运行的空间,井道内打孔以便将膨胀螺栓打入至井道内壁中,以便后续支架固定至井道内壁,为升降设备的升降运动提供稳定性,为保障人员安全防止井道坍塌导致人员受伤,为此引入了井道内打孔机器人。

3.现有的井道内打孔机器人在井道内部不易掌握平衡,即整个机器人的水平度不易掌控,在水平度调整过程中整个机器人晃动幅度大。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种井道内打孔机器人,解决了上述背景技术中提出的问题。

5.为实现以上目的,本发明通过以下技术方案予以实现:一种井道内打孔机器人,包括机体、平衡机构和顶升组件,所述机体的内部设置有陀螺仪,且陀螺仪用于检测该机器人的水平度,所述平衡机构设置于机体顶部两侧,所述平衡机构包括滑轨、滑轮电机和配重块,所述滑轨的内部啮合连接有滑轮电机,且滑轮电机的侧面固定有配重块,所述顶升组件设置于机体的侧面,所述顶升组件包括顶升杆和感应圆球,所述顶升杆远离机体的一端嵌入有感应圆球,所述机体的底面中部设置有机器人本体,所述机体的底面一侧设置有支架料库,且支架料库的底部开设有安置槽,所述安置槽的内部卡合有膨胀螺丝,所述机体的底面另一侧卡合连接有打孔装置。

6.进一步的,所述顶升杆对称分布于机体的侧面,且感应圆球与顶升杆活动连接。

7.进一步的,所述感应圆球的外表面凸出于顶升杆的端部表面,且顶升杆通过机体内部的液压缸实现伸缩。

8.进一步的,所述打孔装置的表面设置有钢筋探测仪。

9.进一步的,所述打孔装置的一侧设置有安装装置,且安装装置与机体卡合连接。

10.进一步的,所述安装装置包括安装框架、电动推杆、齿轮和承载杆,所述安装框架的内部一侧固定有电动推杆,且电动推杆的顶部侧面啮合连接有齿轮,所述齿轮一侧连接有承载杆。

11.进一步的,所述安装装置还包括转动电机和旋转杆,所述安装框架的内部另一侧设置有转动电机,且转动电机的输出端侧面啮合连接有旋转杆。

12.进一步的,所述电动推杆的侧面呈锯齿状而与齿轮啮合连接,且齿轮与安装框架的顶部转动连接。

13.进一步的,所述旋转杆的端部与膨胀螺丝卡合连接,且膨胀螺丝还与承载杆的端部卡合连接。

14.一种井道内打孔机器人,所述井道内打孔机器人包括下述使用步骤:

15.步骤一:利用卷扬机将该井道内打孔机器人悬吊于井道内,并处于指定高度,此时机体内部的液压缸启动使得顶升杆伸出,直至顶升杆端部的感应圆球接触到井道内壁,此时停止伸出;

16.步骤二:滑轮电机带动配重块沿滑轨内部啮合滚动,且此时配重块位于机体顶部两侧进行移动,使得该井道内打孔机器人水平度得以调整,配合陀螺仪直至该井道内打孔机器人处于水平状态,此时配重块位置保持不动;

17.步骤三:该井道内打孔机器人水平后,顶升杆继续顶出直至顶死,之后机器人本体运作以抓取打孔装置,将打孔装置贴近井道内壁待打孔区域,并来回滑动使得钢筋探测仪扫描井道内部嵌入的钢筋位置,而后打孔时基于已获取的钢筋位置将其避开,以此完成井道内打孔作业;

18.步骤四:打孔后将打孔装置放回原位,机器人本体重新抓取安装装置,此时机器人本体带动安装装置从安置槽内部取下膨胀螺丝,此时膨胀螺丝位于承载杆端部进行卡合,且随着机器人本体的移动会将另一个膨胀螺丝卡合至旋转杆端部,在机器人本体带动旋转杆靠近孔位后,旋转杆上的膨胀螺丝插入孔位内部,且此时转动电机带动旋转杆转动并配合机器人本体的移动将膨胀螺丝打入孔位内部;

19.步骤五:旋转杆上的膨胀螺丝打入孔位后,电动推杆伸出使得齿轮转动,从而使得承载杆旋转将膨胀螺丝卡入至旋转杆端部,由于旋转杆与膨胀螺丝的卡合紧密度大于承载杆与膨胀螺丝的卡合紧密度,使得膨胀螺丝转移至旋转杆端部,之后再重复一次膨胀螺丝的打入操作。

20.本发明提供了一种井道内打孔机器人,具备以下有益效果:

21.1.该井道内打孔机器人,先利用感应圆球接触到井道内壁即停止顶升杆的继续伸出,并通过配重块沿机体顶部两侧进行移动以及陀螺仪的水平检测来调整该井道内打孔机器人的水平度,由于感应圆球与井道内壁接触,可大幅减小该井道内打孔机器人水平度调整时的晃动性,而又由于感应圆球与井道内壁接触而不顶死,便于该井道内打孔机器人实现水平度调整而不会发生卡死。

22.2.该井道内打孔机器人,承载杆与旋转杆的端部均卡合有膨胀螺丝,且在旋转杆端部的膨胀螺丝被打入孔内后,承载杆通过旋转可快速将其端部的膨胀螺丝转移至旋转杆端部,以此可以快速的完成两次膨胀螺丝的打入操作,从而提高膨胀螺丝的打入效率。

23.3.该井道内打孔机器人,机器人本体运作以抓取打孔装置,将打孔装置贴近井道内壁待打孔区域,并来回滑动使得打孔装置表面的钢筋探测仪扫描井道内部嵌入的钢筋位置,而后利用打孔装置打孔时基于已获取的钢筋位置将其避开,以此完成井道内打孔作业,通过钢筋探测仪扫描钢筋所在位置,可以使得打孔装置打孔时避免钢筋位置,避免打孔装置的钻头受到损伤,也防止无效开孔产生。

附图说明

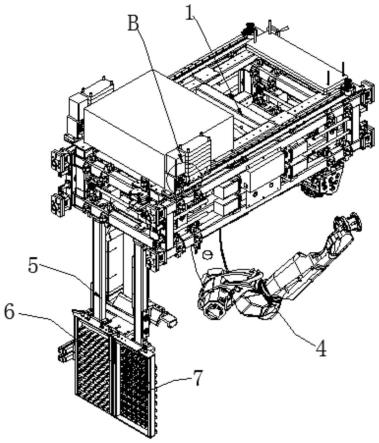

24.图1为本发明一种井道内打孔机器人的机体正视结构示意图;

25.图2为本发明一种井道内打孔机器人的图1中a处放大结构示意图;

26.图3为本发明一种井道内打孔机器人的机体立体结构示意图;

27.图4为本发明一种井道内打孔机器人的图3中b处放大结构示意图;

28.图5为本发明一种井道内打孔机器人的机体右侧结构示意图;

29.图6为本发明一种井道内打孔机器人的机体右侧左侧结构示意图;

30.图7为本发明一种井道内打孔机器人的安装框架立体结构示意图。

31.图中:1、机体;2、平衡机构;201、滑轨;202、滑轮电机;203、配重块;3、顶升组件;301、顶升杆;302、感应圆球;4、机器人本体;5、支架料库;6、安置槽;7、膨胀螺丝;8、打孔装置;9、钢筋探测仪;10、安装装置;1001、安装框架;1002、电动推杆;1003、齿轮;1004、承载杆;1005、转动电机;1006、旋转杆。

具体实施方式

32.如图1-4所示,本发明提供一种技术方案:一种井道内打孔机器人,包括机体1、平衡机构2和顶升组件3,机体1的内部设置有陀螺仪,且陀螺仪用于检测该机器人的水平度,平衡机构2设置于机体1顶部两侧,平衡机构2包括滑轨201、滑轮电机202和配重块203,滑轨201的内部啮合连接有滑轮电机202,且滑轮电机202的侧面固定有配重块203,顶升组件3设置于机体1的侧面,顶升组件3包括顶升杆301和感应圆球302,顶升杆301远离机体1的一端嵌入有感应圆球302,机体1的底面中部设置有机器人本体4,机体1的底面一侧设置有支架料库5,且支架料库5的底部开设有安置槽6,安置槽6的内部卡合有膨胀螺丝7,机体1的底面另一侧卡合连接有打孔装置8,顶升杆301对称分布于机体1的侧面,且感应圆球302与顶升杆301活动连接,感应圆球302的外表面凸出于顶升杆301的端部表面,且顶升杆301通过机体1内部的液压缸实现伸缩;

33.具体操作如下,利用卷扬机将该井道内打孔机器人悬吊于井道内,并处于指定高度,此时机体1内部的液压缸启动使得顶升杆301伸出,直至顶升杆301端部的感应圆球302接触到井道内壁,感应圆球302内部嵌入有压力传感器,当感应圆球302接触到井道内壁时压力传感器会被触发从而控制液压缸停止作业,此时顶升杆301停止伸出,然后滑轮电机202带动配重块203沿滑轨201内部啮合滚动,即此时配重块203位于机体1顶部两侧进行移动,使得该井道内打孔机器人水平度得以调整,配合陀螺仪的水平度检测直至该井道内打孔机器人处于水平状态,此时配重块203位置保持不动,井道内打孔机器人水平后,顶升杆301继续顶出直至顶死以加强稳固。

34.如图5所示,打孔装置8的表面设置有钢筋探测仪9;

35.具体操作如下,机器人本体4运作以抓取打孔装置8,将打孔装置8贴近井道内壁待打孔区域,并来回滑动使得打孔装置8表面的钢筋探测仪9扫描井道内部嵌入的钢筋位置,而后利用打孔装置8打孔时基于已获取的钢筋位置将其避开,以此完成井道内打孔作业。

36.如图5-7所示,打孔装置8的一侧设置有安装装置10,且安装装置10与机体1卡合连接,安装装置10包括安装框架1001、电动推杆1002、齿轮1003和承载杆1004,安装框架1001的内部一侧固定有电动推杆1002,且电动推杆1002的顶部侧面啮合连接有齿轮1003,齿轮1003一侧连接有承载杆1004,安装装置10还包括转动电机1005和旋转杆1006,安装框架1001的内部另一侧设置有转动电机1005,且转动电机1005的输出端侧面啮合连接有旋转杆1006,电动推杆1002的侧面呈锯齿状而与齿轮1003啮合连接,且齿轮1003与安装框架1001的顶部转动连接,旋转杆1006的端部与膨胀螺丝7卡合连接,且膨胀螺丝7还与承载杆1004

的端部卡合连接;

37.具体操作如下,打孔后机器人本体4将打孔装置8放回原位,机器人本体4重新抓取安装装置10,此时机器人本体4带动安装装置10从安置槽6内部取下膨胀螺丝7,此时膨胀螺丝7位于承载杆1004端部进行卡合,且随着机器人本体4的移动会将另一个膨胀螺丝7卡合至旋转杆1006端部,在机器人本体4带动旋转杆1006靠近孔位后,旋转杆1006上的膨胀螺丝7先插入孔位内部,且此时转动电机1005带动旋转杆1006转动并配合机器人本体4的移动将膨胀螺丝7打入孔位内部,随后电动推杆1002伸出使得齿轮1003转动,从而使得承载杆1004旋转将膨胀螺丝7卡入至旋转杆1006端部,由于旋转杆1006与膨胀螺丝7的卡合紧密度大于承载杆1004与膨胀螺丝7的卡合紧密度,使得膨胀螺丝7转移至旋转杆1006端部,之后再重复一次膨胀螺丝7的打入操作,从而可以快速的完成两次膨胀螺丝7的打入操作。

38.如图1-7所示,一种井道内打孔机器人,井道内打孔机器人包括下述使用步骤:

39.步骤一:利用卷扬机将该井道内打孔机器人悬吊于井道内,并处于指定高度,此时机体1内部的液压缸启动使得顶升杆301伸出,直至顶升杆301端部的感应圆球302接触到井道内壁,此时停止伸出;

40.步骤二:滑轮电机202带动配重块203沿滑轨201内部啮合滚动,且此时配重块203位于机体1顶部两侧进行移动,使得该井道内打孔机器人水平度得以调整,配合陀螺仪直至该井道内打孔机器人处于水平状态,此时配重块203位置保持不动;

41.步骤三:该井道内打孔机器人水平后,顶升杆301继续顶出直至顶死,之后机器人本体4运作以抓取打孔装置8,将打孔装置8贴近井道内壁待打孔区域,并来回滑动使得钢筋探测仪9扫描井道内部嵌入的钢筋位置,而后打孔时基于已获取的钢筋位置将其避开,以此完成井道内打孔作业;

42.步骤四:打孔后将打孔装置8放回原位,机器人本体4重新抓取安装装置10,此时机器人本体4带动安装装置10从安置槽6内部取下膨胀螺丝7,此时膨胀螺丝7位于承载杆1004端部进行卡合,且随着机器人本体4的移动会将另一个膨胀螺丝7卡合至旋转杆1006端部,在机器人本体4带动旋转杆1006靠近孔位后,旋转杆1006上的膨胀螺丝7插入孔位内部,且此时转动电机1005带动旋转杆1006转动并配合机器人本体4的移动将膨胀螺丝7打入孔位内部;

43.步骤五:旋转杆1006上的膨胀螺丝7打入孔位后,电动推杆1002伸出使得齿轮1003转动,从而使得承载杆1004旋转将膨胀螺丝7卡入至旋转杆1006端部,由于旋转杆1006与膨胀螺丝7的卡合紧密度大于承载杆1004与膨胀螺丝7的卡合紧密度,使得膨胀螺丝7转移至旋转杆1006端部,之后再重复一次膨胀螺丝7的打入操作。

44.综上,该井道内打孔机器人,使用时,首先利用卷扬机将该井道内打孔机器人悬吊于井道内,并处于指定高度,此时机体1内部的液压缸启动使得顶升杆301伸出,直至顶升杆301端部的感应圆球302接触到井道内壁,感应圆球302内部嵌入有压力传感器,当感应圆球302接触到井道内壁时压力传感器会被触发从而控制液压缸停止作业,此时顶升杆301停止伸出;

45.然后滑轮电机202带动配重块203沿滑轨201内部啮合滚动,即此时配重块203位于机体1顶部两侧进行移动,使得该井道内打孔机器人水平度得以调整,配合陀螺仪的水平度检测直至该井道内打孔机器人处于水平状态,此时配重块203位置保持不动,井道内打孔机

器人水平后,顶升杆301继续顶出直至顶死以加强稳固;

46.随后机器人本体4运作以抓取打孔装置8,将打孔装置8贴近井道内壁待打孔区域,并来回滑动使得打孔装置8表面的钢筋探测仪9扫描井道内部嵌入的钢筋位置,而后利用打孔装置8打孔时基于已获取的钢筋位置将其避开,以此完成井道内打孔作业;

47.接着打孔后机器人本体4将打孔装置8放回原位,机器人本体4重新抓取安装装置10,此时机器人本体4带动安装装置10从安置槽6内部取下膨胀螺丝7,此时膨胀螺丝7位于承载杆1004端部进行卡合,且随着机器人本体4的移动会将另一个膨胀螺丝7卡合至旋转杆1006端部,在机器人本体4带动旋转杆1006靠近孔位后,旋转杆1006上的膨胀螺丝7先插入孔位内部,且此时转动电机1005带动旋转杆1006转动并配合机器人本体4的移动将膨胀螺丝7打入孔位内部;

48.随后电动推杆1002伸出使得齿轮1003转动,从而使得承载杆1004旋转将膨胀螺丝7卡入至旋转杆1006端部,由于旋转杆1006与膨胀螺丝7的卡合紧密度大于承载杆1004与膨胀螺丝7的卡合紧密度,使得膨胀螺丝7转移至旋转杆1006端部,之后再重复一次膨胀螺丝7的打入操作,从而可以快速的完成两次膨胀螺丝7的打入操作;

49.最后在所有的膨胀螺丝7的打入操作都完成后,机器人本体4将安装装置10放回原位,而顶升杆301收缩,并利用卷扬机退出井道内部。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1