一种地面钻井采矿用多层采矿套管智能检测方法与流程

1.本发明涉及一种采矿套管检测方法,具体是一种地面钻井采矿用多层采矿套管智能检测方法,属于水力开采技术领域。

背景技术:

2.水力开采是指利用水力来完成矿井生产的采矿、运输、提升等生产环节的全部或部分工作的开采技术,水力采矿方式可极大减少井下的巷道和井下作业人员的配置,煤炭开采成本低、采煤安全性高,水力采矿通常在不稳定矿层、急倾斜矿层、复采矿层以及矿层赋存不规则的区域或块段应用,只要矿层条件合适,就能充分发挥它的优势。

3.地面钻井水力开采是指通过地面钻井利用高压水射流将矿石切割、破碎并在工作面形成矿浆经钻井提升到地表、送选厂加工处理的开采方法,如申请号为02129521.2的中国发明专利《无人下井钻孔水力采煤方法》以及本技术人申请的申请号为202110758111.9的中国发明专利《一种地面定向钻井流态化水力采煤系统》、申请号为202110757439.9的中国发明专利《地面定向钻井与井下巷道联用的流态化采煤系统及方法》、申请号为202110639146.0的中国发明专利《一种无巷道地面钻井流态化采煤方法》等均属于地面钻井水力开采。地面钻井水力开采使用的采煤钻杆或提煤运输管通常是包括内管和外管的双层套管结构,压力水(或压力气体)经内管和外管之间的输水(或输气)通道输入至采煤钻井底部、用于水力采矿(或驱替),而矿浆则经内管返至地面进行后续处理。地面钻井的稳定性是保证通过地面钻井进行矿产资源持续开采的关键因素,然而由于受采动影响,特别是深部矿井,采空区上覆岩层易发生弯曲下沉而引起岩层错动变形,进而易导致地面钻井井身受岩层挤压、剪切和拉剪等各种作用力影响而发生缩颈、错断等形式的破坏,从而会使地面钻井井身内套管结构的采煤钻杆或提煤运输管产生挤压变形而造成内管和外管之间的输水(或输气)通道不畅,严重的会造成外管破损甚至错断的设备损毁事故。

技术实现要素:

4.针对上述现有技术存在的问题,本发明提供一种地面钻井采矿用多层采矿套管智能检测方法,能够在地面钻井水力开采过程中实现对多层采矿套管的动态检测,进而能够实现及时发现多层采矿套管的受损情况而采取措施、避免重大设备事故的发生。

5.为实现上述目的,本地面钻井采矿用多层采矿套管智能检测方法位于地面钻井内的采矿套管是包括同轴设置的内管和外管的双层套管结构,采矿套管包括由内管内腔构成的内管通道以及由内管外壁与外管内部构成的外管通道,内管通道沿其轴向方向上设有检测区段,检测区段内设有内检测装置,内检测装置是镂空的球形结构或柱形结构、且内检测装置的外径尺寸与内管的内径尺寸间隙配合,检测区段底部位置及顶部位置分别设有检测装置限位结构,内检测装置能在上下两个检测装置限位结构之间上下自由移动,内检测装置内设有探测传感器,地面上设有包括处理器的信号处理装置,信号处理装置的控制器与内检测装置的探测传感器无线电连接;

6.内检测装置上下移动过程中其探测传感器在同一个检测周期内实时水平方向发射与接收信号、并在垂直方向上向地面的信号处理装置传输信号形成数组,通过信号处理装置分析处理连续的多个检测周期的数组data 1、data 2、

……

data n,实现对采矿套管进行检测,具体的:

7.步骤1,在同一检测周期内,内检测装置通过探测传感器向信号处理装置反馈内检测装置的实时竖直高度位置信息h1、h2、h3、h4、h5,同时探测传感器向信号处理装置反馈探测传感器对应内检测装置实时竖直高度位置在水平方向上发射信号的时间为t1,接收信号的时间为t2、t3、t4、t5;信号处理装置接收探测传感器对应内检测装置实时竖直高度位置在垂直方向上发射信号的时间t1、t2、t3、t4、t5;

8.步骤2,在同一检测周期内,信号处理装置的控制器对数据进行处理分析,根据信号传输时间确定探测装置位于内管通道内的具体深度,具体计算公式如下,

9.h1=c*(t

1-t1)

10.h2=c*(t

2-t2)

11.h3=c*(t

3-t3)

12.h4=c*(t

4-t4)

13.h5=c*(t

5-t5)

14.式中:c为信号传播速度,*为乘法运算符;

15.根据探测装置在水平方向上的信号传输,得出内检测装置的探测传感器相对于双层管结构的采矿套管的具体数值,具体计算公式如下,

[0016][0017]

式中:l1、l2、l3、l4分别为内检测装置的探测传感器至内管内表面的水平直线距离、内检测装置的探测传感器至内管外表面的水平直线距离、内检测装置的探测传感器至外管内表面的水平直线距离、内检测装置的探测传感器至外管外表面的水平直线距离;δt1、δt2、δt3、δt4为未知变量,分别为信号传输至内管内表面的所用时间、信号传输至内管外表面的所用时间、信号传输至外管内表面的所用时间、信号传输至外管外表面的所用时间;

[0018]

步骤3,设定初始时刻时内检测装置的探测传感器在垂直方向上发射的信号相对位于采矿套管的轴心位置,在内检测装置上下移动过程中控制器记录连续的多个检测周期内检测装置的探测传感器在垂直方向上发射的信号数组,若发生偏离则控制器记录此时偏离中心位置的距离δl,具体如下,

[0019]

记录初始时刻内检测装置的探测传感器至采矿套管内管及外管内外壁的距离l

01

、l

02

、l

03

、l

04

,在内检测装置上下移动过程中内检测装置的探测传感器与采矿套管内管及外管内外壁的距离l1、l2、l3、l4,定义两个数组:[l0]=[l

01

、l

02

、l

03

、l

04

]、[ln]=[l1、l2、l3、l4];

[0020]

步骤3-1,若δl=0,此时直接根据数组[l0]、[ln]中的值判断采矿套管的变形情况;

[0021]

步骤3-2,若δl>0,表示内检测装置的探测传感器沿采矿套管径向方向向外发生偏移,若δl<0,表示内检测装置的探测传感器沿采矿套管径向方向向内发生偏移,此时根据δl对[ln]数组中的值进行修正,[ln]=[l1+δl、l2+δl、l3+δl、l4+δl],修正后根据步骤3-1中的判断方法判断采矿套管的变形情况。

[0022]

作为本发明的进一步改进方案,步骤3-1中,直接根据数组[l0]、[ln]中的值判断采矿套管的变形情况,具体按照下述四种情况进行判断,

[0023]

情况一:l

01

=l1,l

01

<l1,l

01

>l1;

[0024]

情况二:l

02

=l2,l

02

<l2,l

02

>l2;

[0025]

情况三:l

03

=l3,l

03

<l3,l

03

>l3;

[0026]

情况四:l

04

=l4,l

04

<l4,l

04

>l4;

[0027]

依据发生变形的采矿套管的管壁层面数将采矿套管的变形程度划分为轻微变形a1、一般变形a2、严重变形a3、特重变形a4四个等级如下,

[0028]

a1:一层壁面发生变形;

[0029]

a2:二层壁面发生变形;

[0030]

a3:三层壁面发生变形;

[0031]

a4:四层壁面发生变形。

[0032]

作为本发明的进一步改进方案,步骤3中在地面钻井口处同轴设置用以接收内检测装置的探测传感器在垂直方向上发射信号的信号接收面板,信号接收面板与信号处理装置的控制器电连接,设定初始时刻时内检测装置的探测传感器在垂直方向上发射的信号位于信号接收面板的中心位置,在内检测装置上下移动过程中控制器记录信号接收面板接收到内检测装置的探测传感器在垂直方向上发射的信号。

[0033]

作为本发明的一种实施方式,针对通过外管通道输送压力水、通过内管通道输送矿物上井的地面钻井水力采煤系统,内检测装置的整体重量大于内管通道内的稀矿泥混合液对内检测装置的浮力,正常水力开采过程中,稀矿泥混合液上行时推动内管通道检测区段内的内检测装置自下而上移动,停止水力开采时,内检测装置在自身重力作用下自上而下移动复位。

[0034]

作为本发明的另一种实施方式,针对通过内管通道输送压力水、通过外管通道输送矿物上井的地面钻井水力采煤系统,内检测装置的整体重量小于内管通道内的水对内检测装置的浮力,正常水力开采过程中,压力水下行时推动内管通道检测区段内的内检测装置自上而下移动,停止水力开采时,内检测装置在内管通道内的水的浮力作用下自下而上移动复位。

[0035]

与现有技术相比,本地面钻井采矿用多层采矿套管智能检测方法通过位于内管通道的检测区段内的内检测装置上下移动过程中其探测传感器实时在水平方向发射与接收信号的同时、在垂直方向上向地面的信号处理装置传输信号,实现对采矿套管进行检测,通过确定探测装置位于内管通道内的具体深度以及对应深度时内检测装置的探测传感器相对于双层管结构的采矿套管的具体数值,定义数组来判断采矿套管的变形情况,并依据发生变形的采矿套管的管壁层面数将采矿套管的变形程度划分为轻微变形、一般变形、严重

变形和特重变形四个等级,能够在地面钻井水力开采过程中实现对采矿套管的动态检测,进而能够实现及时发现多层采矿套管的受损情况而采取措施、避免重大设备事故的发生。

附图说明

[0036]

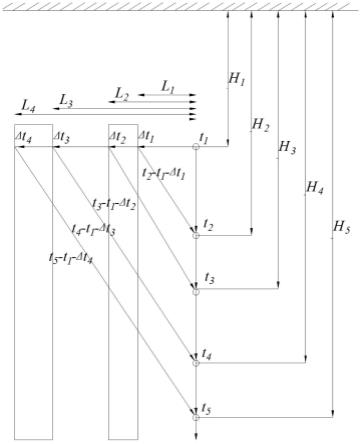

图1是地面钻井水力采煤系统的结构示意图;

[0037]

图2是本发明的检测原理图;

[0038]

图3是本发明检测情况一的检测示意图;

[0039]

图4是本发明检测情况二的检测示意图;

[0040]

图5是本发明检测情况三的检测示意图;

[0041]

图6是本发明检测情况四的检测示意图。

[0042]

图中:1、压力水进口;2、混合液出口;3、信号处理装置;4、环空间隙;5、外管通道;6、内管通道;7、混合液吸入口;8、内检测装置。

具体实施方式

[0043]

下面以地面钻井水力采煤为例、结合附图对本发明做进一步说明。

[0044]

位于地面钻井内的采矿套管是包括同轴设置的内管和外管的双层套管结构,采矿套管包括由内管内腔构成的内管通道6以及由内管外壁与外管内部构成的外管通道5,如图1所示的地面钻井水力采煤系统的内管通道6是混合液通道、外管通道5是压力水通道,采矿套管的顶部设有与外管通道5连通的压力水进口1以及与内管通道6连通的混合液出口2,采矿套管的底部设有与外管通道5连通的水力切割喷头以及与内管通道6连通的混合液吸入口7,内管通道6内设有污泥泵,污泥泵可根据扬程沿内管通道6自下而上均布设置为多个,多个污泥泵之间的内管通道6形成检测区段,检测区段内设有内检测装置8,内检测装置8是镂空的球形结构或柱形结构、且内检测装置8的外径尺寸与内管的内径尺寸间隙配合,检测区段底部位置及顶部位置分别设有检测装置限位结构,内检测装置8可以在上下两个检测装置限位结构之间上下自由移动,内检测装置8内设有探测传感器,地面上设有包括处理器的信号处理装置3,信号处理装置3与内检测装置8的探测传感器无线电连接。

[0045]

针对如图1所示的通过外管通道5输送压力水、通过内管通道6输送矿物上井的地面钻井水力采煤系统,内检测装置8的整体重量大于内管通道6内的稀煤泥混合液对内检测装置8的浮力,水力开采作业过程中,高压水经压力水进口1进入外管通道5后、自水力切割喷头喷出形成高压水射流,对煤体进行切割,被水力切割下的煤体与水混合后在地面钻井底端的井底槽内形成稀煤泥混合液、并被污泥泵吸入内管通道6,在污泥泵的泵压作用下,稀煤泥混合液以远远大于煤泥沉降速度的流速沿内管通道6上行、上井后自混合液出口2排出,而煤层气则沿地面钻井的井壁与外管之间形成的环空间隙4上行至井口、并通过地面集气装置收集;正常水力开采过程中,稀煤泥混合液上行时可推动内管通道6检测区段内的内检测装置8自下而上移动,停止水力开采时,内检测装置8可在自身重力作用下自上而下移动复位。

[0046]

针对通过内管通道6输送压力水、通过外管通道5输送矿物上井的地面钻井水力采煤系统,内检测装置8的整体重量小于内管通道6内的水对内检测装置8的浮力,内管通道6的检测区段可以是整个内管通道6,正常水力开采过程中,压力水下行时可推动内管通道6

检测区段内的内检测装置8自上而下移动,停止水力开采时,内检测装置8可在内管通道6内的水对内检测装置8的浮力作用下自下而上移动复位。

[0047]

内检测装置8上下移动过程中其探测传感器在同一个检测周期内实时水平方向发射与接收信号、并在垂直方向上向地面的信号处理装置3传输信号形成数组,通过信号处理装置3分析处理连续的多个检测周期的数组data 1、data 2、

……

data n,实现对采矿套管进行检测,具体的:

[0048]

步骤1,如图2所示,在同一检测周期内,内检测装置8通过探测传感器向信号处理装置3反馈内检测装置8的实时竖直高度位置信息h1、h2、h3、h4、h5,同时探测传感器向信号处理装置3反馈探测传感器对应内检测装置8实时竖直高度位置在水平方向上发射信号的时间t1,接收信号的时间为t2、t3、t4、t5;信号处理装置3接收探测传感器对应内检测装置8实时竖直高度位置在垂直方向上发射信号的时间t1、t2、t3、t4、t5;

[0049]

步骤2,在同一检测周期内,信号处理装置3的控制器对数据进行处理分析,根据信号传输时间确定探测装置8位于内管通道6内的具体深度,具体计算公式如下,

[0050]

h1=c*(t

1-t1)

[0051]

h2=c*(t

2-t2)

[0052]

h3=c*(t

3-t3)

[0053]

h4=c*(t

4-t4)

[0054]

h5=c*(t

5-t5)

[0055]

式中:c为信号传播速度,由于信号传播速度c很大,其在固体和液体中传播时间非常小,因此可假设信号在固体套管内和内外套管之间的液体中的传播速度相等,即均为c;*为乘法运算符;

[0056]

根据探测装置8在水平方向上的信号传输,得出内检测装置8的探测传感器相对于双层管结构的采矿套管的具体数值,具体计算公式如下,

[0057][0058]

式中:l1、l2、l3、l4分别为内检测装置8的探测传感器至内管内表面的水平直线距离、内检测装置8的探测传感器至内管外表面的水平直线距离、内检测装置8的探测传感器至外管内表面的水平直线距离、内检测装置8的探测传感器至外管外表面的水平直线距离;δt1、δt2、δt3、δt4为未知变量,分别为信号传输至内管内表面的所用时间、信号传输至内管外表面的所用时间、信号传输至外管内表面的所用时间、信号传输至外管外表面的所用时间;

[0059]

步骤3,在地面钻井口处同轴设置用以接收内检测装置8的探测传感器在垂直方向上发射信号的信号接收面板,信号接收面板与信号处理装置3的控制器电连接,设定初始时刻时内检测装置8的探测传感器在垂直方向上发射的信号位于信号接收面板的中心位置,在内检测装置8上下移动过程中控制器记录信号接收面板接收到连续的多个检测周期内检

测装置8的探测传感器在垂直方向上发射的信号数组,若发生偏离则控制器记录此时偏离中心位置的距离δl,具体如下,

[0060]

记录初始时刻内检测装置8的探测传感器至采矿套管内管及外管内外壁的距离l

01

、l

02

、l

03

、l

04

,在内检测装置8上下移动过程中内检测装置8的探测传感器与采矿套管内管及外管内外壁的距离l1、l2、l3、l4,定义两个数集:[l0]=[l

01

、l

02

、l

03

、l

04

]、[ln]=[l1、l2、l3、l4];

[0061]

步骤3-1,若δl=0,则说明内检测装置8的探测传感器保持在中心位置上下运动,此时可直接根据数组[l0]、[ln]中的值来判断采矿套管的变形情况,具体的,

[0062]

如图3所示,情况一:l

01

=l1,l

01

<l1,l

01

>l1[0063]

如图4所示,情况二:l

02

=l2,l

02

<l2,l

02

>l2[0064]

如图5所示,情况三:l

03

=l3,l

03

<l3,l

03

>l3[0065]

如图6所示,情况四:l

04

=l4,l

04

<l4,l

04

>l4[0066]

依据发生变形的采矿套管的管壁层面数将采矿套管的变形程度划分为轻微变形a1、一般变形a2、严重变形a3、特重变形a4四个等级如下,

[0067]

a1:一层壁面发生变形;

[0068]

a2:二层壁面发生变形;

[0069]

a3:三层壁面发生变形;

[0070]

a4:四层壁面发生变形。

[0071]

步骤3-2,若δl≠0,则说明内检测装置8的探测传感器在水平方向上发生偏移,δl>0表示内检测装置8的探测传感器沿采矿套管径向方向向外发生偏移,δl<0表示内检测装置8的探测传感器沿采矿套管径向方向向内发生偏移,此时根据δl对[ln]数组中的值进行修正,[ln]=[l1+δl、l2+δl、l3+δl、l4+δl],修正后根据步骤3-1中的判断方法判断采矿套管的变形情况。

[0072]

本地面钻井采矿用多层采矿套管智能检测方法能够在地面钻井水力开采过程中实现对多层采矿套管的动态检测,进而能够实现及时发现多层采矿套管的受损情况而采取措施、避免重大设备事故的发生。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1