一种软弱围岩下的车行横洞简易加固结构及加固方法与流程

1.本发明涉及隧道施工技术领域,具体来讲涉及的是一种软弱围岩下的车行横洞简易加固结构及加固方法。

背景技术:

2.随着我国经济的快速发展,交通事业也在快速发展。隧道在交通路线设计的比重越来越大,特别是在西部多山区的地型里,隧道的应用更甚,同时由于西部地区存在较多的软弱围岩地形,在进行隧道开挖时需要重点考虑隧道大变形。在进行山岭隧道规划时,往往设计为双洞形式,出于安全考虑,需要在两洞之间设计车行横洞或车行横洞。在进行软弱围岩下的车行横洞开挖时,较大的围岩变形会影响车行横洞的正常使用,为了控制软弱围岩下车行横洞的大变形,需要对软弱围岩进行特殊的加固处理。

3.目前针对软弱围岩下的车行横洞施工关键技术的研究较少,可借鉴的相关工程案例有限,现场施工通常采用优化车行横洞的初期支护方案来控制围岩变形,但此类施工方案五花八门,对于控制软弱围岩的进一步变形无法保证,施工安全性差,风险较高。

技术实现要素:

4.因此,为了解决上述不足,本发明在此提供一种软弱围岩下的车行横洞简易加固结构及加固方法,解决软弱围岩下的车行横洞变形量大、施工后难以保证正常使用等技术难题,保障车行横洞施工及使用的安全性。

5.本发明是这样实现的,构造一种软弱围岩下的车行横洞简易加固结构,通过钢筋架、混凝土注层、钻孔钢板与张拉锚索的共同作用,形成柱形钢筋混凝土,增加该处围岩的抗变形能力,同时使主隧道的二次衬砌作为基础,通过张拉锚索为车行横洞的洞周施加向围岩内侧的拉力,减少软弱围岩下的车行横洞开挖引起的位移大变形。本方法经济成本低,施工简单,适用范围广,在保证位移约束效果的同时又能省时省力。

6.作为本发明的优选方案,所述软弱围岩下的车行横洞简易加固方法通过钢筋架、混凝土注层、钻孔钢板与张拉锚索的共同作用,形成柱形钢筋混凝土,增加该处围岩的抗变形能力,同时使主隧道的二次衬砌作为基础,通过张拉锚索为车行横洞的洞周施加向围岩内侧的拉力,减少软弱围岩下的车行横洞开挖引起的位移大变形。

7.作为本发明的优选方案,所述钢筋架共准备16组,每组采用4根32mm的q235纵向钢筋,长度取4.2~4.5m,同时采用4根直径为20mm的q235竖筋与纵向钢筋垂直焊接,长度取0.4m,竖筋纵向间距为0.2m。。

8.作为本发明的优选方案,所述混凝土注层采用c30混凝土;在主洞的二次衬砌与车行横洞的初期支护混凝土之间凿出直径为1m岩层后,将钢筋架嵌入其空心部分,并用c30混凝土浇筑成型,凝固后的钢筋混凝土与主洞的二次衬砌连成一个悬臂基础,增强该处岩体的抗变形能力,起到初步约束车行横洞初期支护位移的效果。

9.作为本发明的优选方案,所述钻孔钢板采用长为2m、高为2m,厚度为2cm的弧形

q235钢板,弧度分别与主洞二次衬砌和车行横洞初期支护一致,钢板留有若干直径为20cm的圆孔用于张拉锚索的安装;准备4组钻孔钢板分别用于车行横洞的四个边角,每组钻孔钢板于车行横洞边角两米远处布置。

10.作为本发明的优选方案,所述张拉锚索需准备4组用于每组钻孔钢板,利用专用设备将张拉锚索拉伸后锚固在钻孔钢板上;每组钻孔钢板受到相互挤压围岩的作用力,进一步约束初期支护位移。

11.一种软弱围岩下的车行横洞简易加固方法,其特征在于;施工步骤为:步骤一、开挖贯通孔:车行横洞初期支护喷射混凝土凝固后,在主洞的二次衬砌混凝土上先开挖钢板槽,开挖深度为10cm,开挖面积与预制好的钻孔钢板尺寸一致;钢板槽位于主洞与车行横洞交界处偏移2m,路面竖向垂直高度为2m,接着在主洞和车行横洞两端分别开挖直径为1m的贯通孔,一端分别开挖2m的深度直至贯通,贯通孔与主洞和车行横洞的轴线呈45度角。

12.步骤二、施作钢筋混凝土:贯通孔施工完成后,将预制好的钢筋架装入贯通孔中,每个贯通孔安装4组钢筋架,钢筋架的安装位置如图3所示,相邻两组钢筋架的竖向钢筋采用扣件相连接,并采用底座将竖向钢筋固定在贯通孔,使4组钢筋架形成共同受力的整体;对纵向钢筋超出贯通孔的部分进行切割,方便钻孔钢板的安装,同时浇筑c30混凝土进入贯通孔中,该柱形混凝土约有70-90cm的长度被主洞二次衬砌混凝土包围。

13.步骤三、安装钻孔钢板:待混凝土浇筑完成并凝土后后,分别安装主洞弧形钢板和车行横洞弧形钢板;主洞弧形钢板安装在预先开挖的钢板槽内,车行横洞弧形钢板安装在已凝固的初期支护混凝土上,同时使用长螺栓将弧形钢板,两弧形钢板的中心距离为4.2-4.5m,厚度均为2cm。

14.步骤四、凿出钻孔:钻孔钢板安装完成后,在钻孔钢板面上进行钻孔,用于张拉锚索的施作;使用钻孔机从主洞位置进行钻孔,钻孔开挖首先需要根据现场情况进行放线测量,保证钻孔机开挖的钻孔能够贯穿到车行横洞对应的弧形钢板空心孔位置,如图6所示,每个加固组合需用钻孔机挖出4个钻孔。

15.步骤五、安装张拉锚索:将张拉锚索打入凿出的钻孔,张拉锚索采用高强度、低松驰钢铰线制作,整根锚索长于设计长度5m,以伸出锚具供张拉和方便施工,使用专用设备进行拉伸后,使用锚固装置将其固定在钻孔钢板上。

16.步骤六、主洞钢板封闭:加固措施施工完毕后,采用c30混凝土对主洞上的钢板槽进行封闭,将钻孔钢板封入主洞的二衬中,使其与主洞二次衬砌连成整体;施工完一个加固组合后,重复以上步骤对另外三个边角进行加固,直至施工完成。

17.本发明具有如下优点:本车行横洞简易加固结构适应性强,即使在其他复杂围岩环境下同样能保证车行横洞施工的安全性以及正常使用。本车行横洞简易加固结构操作简单,能在不影响施工周期的情况下完善车行横洞的结构安全性。

附图说明

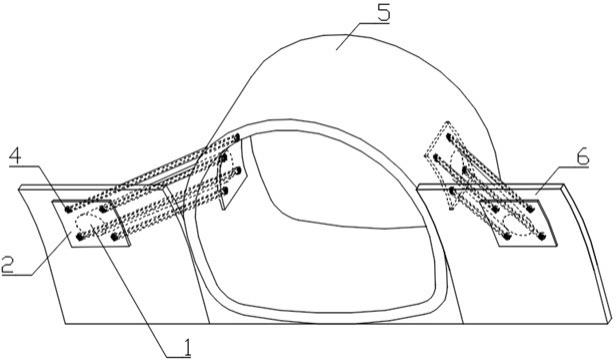

18.图1 为车行横洞简易加固结构图;图2为空心钢板示意图;图3为钢筋架示意图;

图4为柱形钢筋混凝土横断面图;图5为张拉锚索示意图;图6为加固体系组合图;图7为车行横洞简易加固横断面图;图8为车行横洞简易加固俯视图。

19.其中:1.钢筋混凝土,2.钻孔钢板,2-1.钢板钻孔,2-2.主洞弧形钢板,2-3.车行横洞弧形钢板,3.钢筋架,3-1.纵向钢筋,3-2.竖向钢筋,4.张拉锚索,4-1.锚固装置,4-2.水泥砂浆,5.车行横洞初支,6.主洞二次衬砌。

具体实施方式

20.下面将结合附图1-图8对本发明进行详细说明,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.本发明通过改进在此提供一种软弱围岩下的车行横洞简易结构,如图1-图8所示,可以按照如下方式予以实施;如图1和图2所示,本发明的软弱围岩下的车行横洞其中一侧加固结构,通过钢筋架3、混凝土注层1、钻孔钢板2与张拉锚索4的共同作用,形成柱形钢筋混凝土,增加该处围岩的抗变形能力,同时使主隧道的二次衬砌作为基础,为车行横洞的洞周施加向围岩内侧的拉力,减少软弱围岩下的车行横洞开挖引起的位移大变形。

22.其中钢筋架3共准备16组,每组采用4根32mm的q235纵向钢筋3-1,长度取4.2~4.5m,同时采用4根直径为20mm的q235竖筋3-2与纵向钢筋3-1垂直焊接,长度取0.4m,竖筋纵向3-2间距为0.2m。

23.如图3所示,单个柱形钢筋混凝土由4组钢筋架和c30混凝土构成,通过纵向钢筋3-1将钢筋架相互连接,混凝土强度与主洞二次衬砌的混凝土强度一致。

24.其中,钢筋混凝土的施作顺序为:首先在主洞的二次衬砌6上开挖处钢板槽,然后在主洞的二次衬砌6与车行横洞的初期支护混凝土5之间凿出直径为1m岩层后,将钢筋架3嵌入其空心部分,并用c30混凝土浇筑成型,凝固后的钢筋混凝土与主洞的二次衬砌6连成一个悬臂基础,增强该处岩体的抗变形能力,起到初步约束车行横洞初期支护位移的效果。

25.如图4所示,钻孔钢板2采用长为2m、高为2m,厚度为2cm的弧形q235钢板,弧度分别与主洞二次衬砌6和车行横洞初期支护5一致,钢板留有若干直径为20cm的圆孔2-1用于张拉锚索4的安装,圆孔2-1位置位于钢板每两条边绝对距离0.4m处;准备4组钻孔钢板分别用于车行横洞的四个边角,每组钻孔钢板于车行横洞边角两米远处布置。

26.如图5所示,张拉锚索4需准备4组用于每对钻孔钢板,利用专用设备将张拉锚索拉伸后,采用水泥砂浆对张拉锚索与钻孔之间的间隙进行填充,填充完成后,将其锚固在钻孔钢板上;每对钻孔钢板2受到相互挤压围岩的作用力,进一步约束初期支护位移。

27.如图6所示,单个车行横洞边墙的加固采用两块弧形钢板、一组柱形混凝土以及四对张拉锚索构成,两块弧形钢板的底边与地面的垂直距离为3m,其加固位置处于车行横洞的拱肩附近。

28.如图7和图8所示,该加固施工完成后,利用柱形混凝土和主洞二次衬砌的协同作用,对车行横洞的拱肩位置进行向围岩一侧的拉伸,有效的限制了车行横洞的洞周位移。

29.下面对车行横洞简易加固方法的施工步骤进行详细介绍:步骤一、开挖贯通孔:车行横洞初期支护喷射混凝土凝固后,在主洞的二次衬砌混凝土上先开挖钢板槽,开挖深度为10cm,开挖面积与预制好的钻孔钢板尺寸一致;钢板槽位于主洞与车行横洞交界处偏移2m,路面竖向垂直高度为2m,接着在主洞和车行横洞两端分别开挖直径为1m的贯通孔,一端分别开挖2m的深度直至贯通,贯通孔与主洞和车行横洞的轴线呈45度角。

30.步骤二、施作钢筋混凝土:贯通孔施工完成后,将预制好的钢筋架装入贯通孔中,每个贯通孔安装4组钢筋架,钢筋架的安装位置如图3所示,相邻两组钢筋架的竖向钢筋采用扣件相连接,并采用底座将竖向钢筋固定在贯通孔,使4组钢筋架形成共同受力的整体;对纵向钢筋超出贯通孔的部分进行切割,方便钻孔钢板的安装,同时浇筑c30混凝土进入贯通孔中,该柱形混凝土约有70-90cm的长度被主洞二次衬砌混凝土包围。

31.步骤三、安装钻孔钢板:待混凝土浇筑完成并凝土后后,分别安装主洞弧形钢板和车行横洞弧形钢板;主洞弧形钢板安装在预先开挖的钢板槽内,车行横洞弧形钢板安装在已凝固的初期支护混凝土上,同时使用长螺栓将弧形钢板,两弧形钢板的中心距离为4.2-4.5m,厚度均为2cm。

32.步骤四、凿出钻孔:钻孔钢板安装完成后,在钻孔钢板面上进行钻孔,用于张拉锚索的施作;使用钻孔机从主洞位置进行钻孔,钻孔开挖首先需要根据现场情况进行放线测量,保证钻孔机开挖的钻孔能够贯穿到车行横洞对应的弧形钢板空心孔位置,如图6所示,每个加固组合需用钻孔机挖出4个钻孔。

33.步骤五、安装张拉锚索:将张拉锚索打入凿出的钻孔,张拉锚索采用高强度、低松驰钢铰线制作,整根锚索长于设计长度5m,以伸出锚具供张拉和方便施工,使用专用设备进行拉伸后,使用锚固装置将其固定在钻孔钢板上。

34.步骤六、主洞钢板封闭:加固措施施工完毕后,采用c30混凝土对主洞上的钢板槽进行封闭,将钻孔钢板封入主洞的二衬中,使其与主洞二次衬砌连成整体;施工完一个加固组合后,重复以上步骤对另外三个边角进行加固,直至施工完成。

35.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1