一种巷道钢管混凝土支护中可伸缩节点连接装置

1.本实用新型属于巷道钢管混凝土支护技术领域,涉及一种巷道钢管混凝土支护中可伸缩节点连接装置。

背景技术:

2.普通的巷道钢管混凝土连接方式多为固定式连接,比如法兰连接只能起到将各段预制钢管混凝土连接到一起的作用,无法做到巷道支护结构对围岩主动施加应力,预制钢管混凝土段间无法出现相对位移,面对变化的围岩压力只能直接承受围压突变,不能起到缓冲作用,无法起到应力调节作用。考虑到支护结构安全性,由于突变围岩压力的影响,以及无法在巷道钢管混凝土圆环拼接完成时达到主动支撑围岩,只能被动接受突变围岩压力,拼接圆环破坏的概率大大增加。

技术实现要素:

3.为解决上述技术问题,本实用新型提供一种巷道钢管混凝土支护中可伸缩节点连接装置,使用钢套管和液压顶升机构组合形成伸缩节点连接装置替代传统固定节点连接方式,实现了节点连接根据围压变化进行伸缩调节。

4.本实用新型的一种巷道钢管混凝土支护中可伸缩节点连接装置,用于连接相邻两段预制钢管混凝土管段以构成环形支护结构,包括:钢套管、底托板、顶托板和液压顶升机构,所述底托板和顶托板分别连接两段预制钢管混凝土管段,所述顶托板通过承压支柱支撑在底托板上方,所述液压顶升机构设置在底托板上,所述钢套管套设在底托板、顶托板外部;

5.所述液压顶升机构包括液压油缸、电源模块、油泵和触控开关,所述液压油缸的有杆腔和无杆腔分别通过油管与油泵连接,所述触控开关的正极弹簧设置在底托板上,所述顶托板相应位置设有触控开关的负极,所述电源模块与正极弹簧通过导线连接,所述负极通过导线连接油泵;所述承压支柱支撑在底托板上时,所述正极弹簧处于压缩状态并与负极抵触。

6.在本实用新型的巷道钢管混凝土支护中可伸缩节点连接装置中,所述承压支柱设在顶托板中心处,所述底托板中心处设有导向限位筒,所述承压支柱伸入所述导向限位筒中以将顶托板支撑在底托板上方。

7.在本实用新型的巷道钢管混凝土支护中可伸缩节点连接装置中,所述底托板上设有支撑杆,所述正极弹簧套设在支撑杆外部,所述支撑杆的长度小于正极弹簧自由状态的长度。

8.在本实用新型的巷道钢管混凝土支护中可伸缩节点连接装置中,所述液压油缸的活塞杆上设有高强螺旋弹簧,所述承压支柱支撑在底托板时,所述高强螺旋弹簧处于压缩状态。

9.在本实用新型的巷道钢管混凝土支护中可伸缩节点连接装置中,所述钢套管可沿

环形支护结构滑动,两段预制钢管混凝土管段上分别设有钢套管限位环以对钢套管进行限位。

10.在本实用新型的巷道钢管混凝土支护中可伸缩节点连接装置中,所述底托板上至少设有2套液压顶升机构,至少2个液压油缸沿环形支护的直径方向设置,并且设置在底托板的直径上,至少2个液压油缸均匀布置在底托板上。

11.本实用新型的一种巷道钢管混凝土支护中可伸缩节点连接装置至少具有以下有益效果:

12.1、使用了钢套管、顶托板、底托板和液压顶升机构组成的可伸缩结构替代传统固定连接结构,提供了足够的支撑力、抗剪力,限制了管段间横向相对位移,实现了预制钢管混凝土管段之间竖向相对位移的产生,解决了传统固定结构无法伸缩的缺陷。

13.2、使用的液压顶升机构由电源、触控开关、油泵、液压油缸组成。触控开关由支撑杆、正极弹簧以及负极构成,其中支撑杆为正极弹簧提供支撑保持正极弹簧直立。当围压增大,围岩挤压支护结构,预制钢管混凝土管段间距离减小,正极弹簧与负极接触,触控开关连通电源模块和油泵,液压油缸有杆腔中的液压油泵入无杆腔中实现对顶托板的顶升。当顶升至正极弹簧界限与负极脱离,触控开关断开,液压油缸进入带压支撑状态。实现了根据围压变化自动启停,不需要复杂的程序操控即可完成。

14.3、支护结构采用可伸缩节点连接装置连接多段预制混凝土管段构成,可根据巷道尺寸要求提前预制,减少施工人员矿井下施工时间,更加安全。且预制混凝土管段与可伸缩节点连接装置均可重复利用,更加经济环保。

附图说明

15.图1是本发明的一种巷道钢管混凝土支护中可伸缩节点连接装置安装示意图;

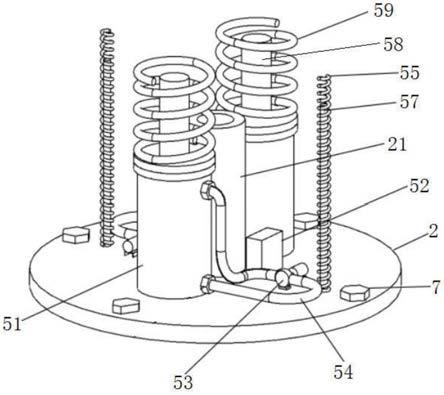

16.图2是本发明的底托和液压顶升机构的示意图;

17.图3是本发明的顶托板的示意图;

18.图中:1-钢套管,2-底托板,21-导向限位筒,3-顶托板,31-承压支柱,4-预制钢管混凝土管段,51-液压油缸,52-电源模块,53-油泵,54-油管,55-正极弹簧,56-负极,57-支撑杆,58-活塞杆,59-高强螺旋弹簧,6-钢套管限位环,7-底托板固定螺栓,8-顶托板固定螺栓。

具体实施方式

19.如图1-3所示,本发明的一种巷道钢管混凝土支护中可伸缩节点连接装置,用于连接相邻两段预制钢管混凝土管段4以构成环形支护结构。该连接装置包括:钢套管1、底托板2、顶托板3和液压顶升机构。所述底托板2和顶托板3分别连接两段预制钢管混凝土管段4,所述顶托板3通过承压支柱31支撑在底托板2上方,所述液压顶升机构设置在底托板2上,所述钢套管1套设在底托板2、顶托板3外部。

20.所述液压顶升机构包括液压油缸51、电源模块52、油泵53和触控开关,所述液压油缸51的有杆腔和无杆腔分别通过油管54与油泵53连接,所述触控开关的正极弹簧55设置在底托板2上,所述顶托板3相应位置设有触控开关的负极56,所述电源模块52与正极弹簧55通过导线连接,所述负极56通过导线连接油泵53。所述承压支柱31支撑在底托板2上时,所

述正极弹簧55处于压缩状态并与负极56抵触。

21.如图1和3所示,所述承压支柱31设在顶托板3中心处,所述底托板2中心处设有导向限位筒21,所述承压支柱31伸入所述导向限位筒21中以将顶托板3支撑在底托板2上方。

22.所述底托板2上设有支撑杆57,所述正极弹簧55套设在支撑杆57外部,所述支撑杆57的长度小于正极弹簧55自由状态的长度。

23.所述液压油缸51的活塞杆58上设有高强螺旋弹簧59,所述承压支柱31支撑在底托板2时,所述高强螺旋弹簧59处于压缩状态。

24.所述钢套管1可沿环形支护结构滑动,两段预制钢管混凝土管段4上分别设有钢套管限位环6以对钢套管1进行限位。

25.具体实施时,所述底托板2上至少设有2套液压顶升机构,至少2个液压油缸51沿环形支护的直径方向设置,并且设置在底托板2的直径上,至少2个液压油缸51均匀布置在底托板2上。以避免支护结构受力不均带来的影响。

26.具体实施时,液压油缸51的有杆腔和无杆腔分别设有油口,活塞杆58末端采用双侧密封条保证有杆腔和无杆腔的密闭性,不会出现漏油泄压现象,可以提供更大的顶升能力。

27.本发明工作原理如下:

28.通过底托板固定螺栓7和顶托板固定螺栓8将底托板2和顶托板3分别与相邻两段预制钢管混凝土管段4连接。当支护结构拼装成环形时,承压支柱31触及导向限位筒21底部,触控开关的正极弹簧段55与触控开关的负极56相接触,正极弹簧段55处于压缩状态。液压油缸51的活塞杆触底,液压油充满有杆腔。将钢套管1沿预制钢管混凝土管段4滑动至遮挡底托板2、顶托板3和液压顶升机构,将两个钢套管限位环6分别固定相应的预制钢管混凝土管段4上,两个钢套管限位环6的间距大于钢套管1的长度,钢套管1可在两个钢套管限位环6间滑动。通过遥控启动电源模块52电路接通,油泵53启动,将液压油从有杆腔抽入下方的无杆腔,活塞杆58伸出顶升至触及顶顶托3,此时触控开关的正负极未分离,电路仍然连通,继续顶升至正极弹簧55恢复自由状态后与负极56分离,此时电路断开,两台液压油缸51进入带压状态,两台液压油缸51承担主要轴向力,达到对支护结构主动施加应力,达到支护结构主动与围岩贴合的目的。

29.支护结构使用过程中,伴随着围岩压力增大,岩体收缩挤压支护结构,压至触控开关的正负极接触,此过程中高强螺旋弹簧59起到一定的缓速所用,直至触控开关的正极弹簧55和负极56接触使得电路重新连通,油泵53启动后液压油缸51进入工作状态重复顶升过程。

30.本发明的巷道钢管混凝土支护中可伸缩节点连接装置替代了传统固定连接方式,以实现在安装支护结构后对围岩主动施加应力,达到主动贴合围岩的效果。相对于传统固定连接方式的支护结构安装后等待围压增大,围岩突然贴合支护结构产生较大冲击。本发明的可伸缩节点连接装置可以减小支护结构破环几率,更加安全。该装置由钢套管、底托板、顶托板和液压顶升机构组成,钢套管与底托板、顶托板起到保护液压顶升机构完好与节点处抗剪作用,保证支护结构的始终完整性。液压顶升机构安装完成后进行顶升,对围岩施加预应力,使支护结构与围岩贴合,减少围岩突降造成围护结构破坏的风险。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1