用于电缆投捞电潜泵系统的压力坐封接头及其安装工装的制作方法

1.本实用新型涉及电缆投捞电潜泵系统的坐封技术,特别是用于电缆投捞电潜泵系统的压力坐封接头及其安装工装。

背景技术:

2.目前,公开号为cn113090209a的一种电缆投捞电泵系统无需像以往通过油管投捞电潜泵机组,而是通过新的承载电缆投捞电潜泵机组,作业方便快捷,作业风险也较低。

3.上述电缆投捞电泵系统,存在压力坐封过程,压力坐封需要依靠坐封油管,现有的坐封油管是一个圆管状,上端螺纹连接公告号为cn214660033u的一种打压式坐封的井底悬挂穿越结构的中心管、下端连接电潜泵机组,且坐封油管内通过坐封结构实现坐封,坐封结构如封堵坐封油管的封堵盘等。压力坐封完成后,需要对油管进行液压试压,油管试压过程可能会影响电潜泵系统结构,如出现承载电缆绝缘不合格等情况,则需要进行电泵机组检查。因为液压试压导致油管内充满液体,油管内压力过大,使得承载电缆难以上提电泵机组,进而无法对电泵机组检查,影响整个电潜泵系统的使用安全。

4.针对于上述问题,申请号202123457163.7的专利申请文件提出了一种用于电缆投捞电潜泵系统的压力坐封接头,包括坐封油管,坐封油管沿轴向从上向下包括内径依次减小的第一节、第二节和第三节,第一节和第二节的交接处、第二节和第三节的交接处分别具有第一台阶和第二台阶;第一台阶上坐放有外环,外环密封套设于坐封油管内,外环内密封套设有锥筒,锥筒和外环通过销钉连接,锥筒的外径小于第二节的内径,锥筒的外径大于第三节的内径,锥筒的上端具有向上的敞口,敞口通过封堵体封堵,封堵体可以是封堵球,锥筒的下端位于第二台阶上方,锥筒的侧壁设有第一流道口,第一流道口和销钉均位于密封处下方,封堵球上方还设有挡环进行限位。其能够实现由上向下的单向坐封;还能够卸掉油管内的液体,使得能够顺利的通过承载电缆上提电潜泵机组。

5.但上述用于电缆投捞电潜泵系统的压力坐封接头的封堵球为可溶球,可溶球采用可溶材料,可溶球通常在运输过程中真空包装,在设备入井前才装到坐封油管中,故需要快速方便的进行现场安装,而坐封油管具有一定长度,且直径较小,不便将封堵球、挡环和外环等结构安装于坐封油管内指定位置处,容易对封堵球的质量造成影响。

技术实现要素:

6.本实用新型的目的在于:针对上述用于电缆投捞电潜泵系统的压力坐封接头的坐封油管具有一定长度,且直径较小,存在不便将封堵球、挡环和外环等结构安装于坐封油管内指定位置处,容易对封堵球的质量造成影响的问题,提供新的一种用于电缆投捞电潜泵系统的压力坐封接头及其安装工装,其能够借助安装工装方便快速的将封堵球等结构一次性安装于坐封油管内指定位置处。

7.为了实现上述目的,本实用新型采用的技术方案为:

8.一种用于电缆投捞电潜泵系统的压力坐封接头,包括坐封油管,所述坐封油管内

具有第一台阶,所述第一台阶上坐放有外环,所述外环密封套设于所述坐封油管内,所述外环内密封套设有锥筒,所述锥筒和所述外环通过销钉连接,所述锥筒的上端具有向上的敞口,所述敞口通过封堵球封堵;

9.所述外环上端连接有挡环,所述挡环用于向下限制所述封堵球和所述外环,所述挡环上端的内侧间隔设有至少两个安装进口,所述挡环上端的内壁沿周向间隔设有对应所述安装进口的限位槽,所述安装进口位于对应的所述限位槽上方,所述安装进口连通对应的所述限位槽,相邻两个所述限位槽之间具有限位部。

10.其中,所述坐封油管沿轴向从上向下包括第一节、第二节和第三节,所述第一节、第二节和第三节的内径依次减小,所述第一节和所述第二节的交接处具有第一台阶,所述第二节和第三节的交接处具有第二台阶;所述锥筒的外径小于所述第二节的内径,所述锥筒的外径大于所述第三节的内径,所述锥筒的下端位于所述第二台阶上方,所述锥筒的侧壁设有第一流道口,所述第一流道口、所述销钉均位于所述外环和所述坐封油管之间的密封处下方,所述第一流道口、所述销钉均位于所述外环与所述锥筒之间的密封处下方。

11.本方案中,用于电缆投捞电潜泵系统的压力坐封接头与申请号 202123457163.7的专利申请文件中的坐封油管、锥筒和所述外环等结构基本相同,当压力坐封时,封堵球封堵锥筒内通道,此时锥筒内通道和锥筒侧壁的第一流道口均无法与锥筒上方的流道连通,实现坐封,使得能够进行油管试压。油管试压后,当发现电潜泵系统结构出现问题,需要将电潜泵机组取出进行检修时,通过由上向下增压,将所述锥筒和所述外环下端径向连接的销钉剪切断,使得锥筒下移至坐放于第二台阶上,所述锥筒的外径小于所述第二节的内径,故锥筒的外壁与第二节内壁之间存在间距,使得第一流道口通过锥筒的外壁与第二节内壁之间的间隙与锥筒上方的流道连通,使得能够对锥筒上方进行卸压,将锥筒上方油管柱内的液体卸掉,进而使得能够通过承载电缆起出电潜泵机组,以便进行检修工作。本技术的不同点在于,所述外环上端与挡环下端连接在一起,同时外环的结构发生了改变。

12.本技术的用于电缆投捞电潜泵系统的压力坐封接头,在安装时,外环和锥筒通过销钉连接在一起,将封堵球置于锥筒上端的敞口处,然后将挡环的下端与所述外环上端连接在一起,使得外环、锥筒、封堵球和挡环先形成一个整体,然后通过安装工装从所述挡环内侧的安装进口进入对应的限位槽内,与限位槽形成沿挡环轴向的限位,并与对应限位部形成转动限位,进而可以借助安装工装对挡环进行轴向施力和转动施力,使得外环、锥筒、封堵球和挡环形成的整体能够一起进入所述坐封油管内并沿轴向到达所述坐封油管内的第一台阶;整个安装过程,挡环的下端与所述外环上端连接,形成传力结构,借助安装工装能够对挡环进行轴向施力,带动外环、锥筒、封堵球和挡环形成的整体能够一起进入所述坐封油管内,当轴向施力进入过程中出现卡滞时,借助安装工装能够对挡环进行转动施力,能够调整外环、锥筒、封堵球和挡环形成的整体在所述坐封油管内的旋转进出,其能够借助安装工装方便快速的将封堵球等结构一次性安装于坐封油管内指定位置处,进而减少因安装缓慢对封堵球质量造成的影响。且当电潜泵机组作业时,封堵球或井内杂质可能存在堵塞挡环内通道的情况,便可以通过安装进口作为流道口继续进行作业。

13.优选的,所述安装进口对应于对应的所述限位槽的长度的中部,相比于设置在限位槽的端部,所述安装进口设置于所述限位槽的长度的中部,加工方便,且能够更加安全的实现轴向施力、顺时针转动施力和逆时针转动施力。

14.优选的,所述挡环的下端沿周向间隔设有若干第一挡肩,所述第一挡肩具有适配所述封堵球外表面的第一限位面,所述第一限位面向下限位所述封堵球。

15.采用间隔设置的若干第一挡肩,增大封堵球上方的流道大小。通过若干第一挡肩适配向下限位所述封堵球,能够减少外环、锥筒、封堵球和挡环形成的整体一起进入所述坐封油管内的过程中所述封堵球的碰撞,进而能够保护封堵球。

16.优选的,所述挡环沿周向间隔设有若干第二挡肩,所述第二挡肩位于所述挡环的轴向中部,所述第二挡肩具有适配溶解后的所述封堵球外表面的第二限位面,所述第二挡肩的最小内径小于所述第一挡肩的最小内径。

17.采用间隔设置的若干第二挡肩,增大封堵球上方的流道大小。所述封堵球溶解后,体积变小,可能会封堵挡环上方的井内流道,影响作业,所述第二挡肩位于所述挡环的轴向中部,当溶解后的所述封堵球能够穿过第一挡肩时,通过所述第二挡肩形成第二层限位,能够避免溶解后的所述封堵球穿过挡环对上方的井内流道产生堵塞。

18.优选的,所述第二挡肩和所述第一挡肩在所述挡环的周向对应设置,提高封堵球上方的井内流道的连贯性。

19.优选的,所述外环与所述挡环螺纹连接,挡环的下端与所述外环上端螺纹连接,也可以借助安装工装来实现外环的转动,连接快速方便,且轴向传力强。

20.优选的,所述挡环设有两个所述安装进口,两个所述安装进口相对设置,加工方便。

21.一种如上述任一所述的用于电缆投捞电潜泵系统的压力坐封接头的安装工装,包括传力头,所述传力头一端设有与每个限位槽一一对应的限位耳,所述限位耳能够从对应的安装进口进入对应的所述限位槽,所述限位耳能够与所述限位槽形成沿挡环的轴向限位,所述限位耳能够与对应限位部形成转动限位,所述传力头设有所述限位耳的一端能够伸入所述坐封油管。

22.上述安装工装,限位耳能够从对应的安装进口进入对应的所述限位槽,所述限位耳能够与所述限位槽形成沿挡环的轴向限位,所述限位耳能够与对应限位部形成转动限位,形成限位后,对传力头施加转动力或轴向力,通过传力头传力,限位耳能够对应的对挡环施加转动力或轴向力,带动外环、锥筒、封堵球和挡环形成的整体沿坐封油管内的轴向进出或旋转进出。

23.优选的,所述限位耳的厚度与对应所述限位槽的宽度适配,所述限位耳的外沿面与对应所述限位槽的槽底适配,利于转动传力和轴向传力的安全和稳定。

24.优选的,所述传力头另一端设有把手,便于施加转动力和轴向力,有利于安装的便捷性。

25.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

26.1、本实用新型所述的用于电缆投捞电潜泵系统的压力坐封接头,整个安装过程,挡环的下端与所述外环上端连接,形成传力结构,借助安装工装能够对挡环进行轴向施力,带动外环、锥筒、封堵球和挡环形成的整体能够一起进入所述坐封油管内,当轴向施力进入过程中出现卡滞时,借助安装工装能够对挡环进行转动施力,能够调整外环、锥筒、封堵球和挡环形成的整体在所述坐封油管内的旋转进出,其能够借助安装工装方便快速的将封堵球等结构安装于坐封油管内指定位置处,进而减少因安装缓慢对封堵球质量造成的影响。

27.2、当电潜泵机组作业时,封堵球或井内杂质可能存在堵塞挡环内通道的情况,可以通过安装进口作为流道口继续进行作业。

28.3、挡环的若干第一挡肩适配向下限位所述封堵球,进而能够保护封堵球不受破坏。

29.4、挡环的所述第二挡肩位于所述挡环的轴向中部,当溶解后的所述封堵球能够穿过第一挡肩时,通过所述第二挡肩形成第二层限位,能够避免溶解后的所述封堵球穿过挡环对上方的井内流道产生堵塞。

30.5、本实用新型所述的用于电缆投捞电潜泵系统的压力坐封接头的安装工装,限位耳能够从对应的安装进口进入对应的所述限位槽,所述限位耳能够与所述限位槽形成沿挡环的轴向限位,所述限位耳能够与对应限位部形成转动限位,形成限位后,对传力头施加转动力或轴向力,通过传力头传力,限位耳能够对应的对挡环施加转动力或轴向力,带动外环、锥筒、封堵球和挡环形成的整体沿坐封油管内的轴向进出或旋转进出。

附图说明

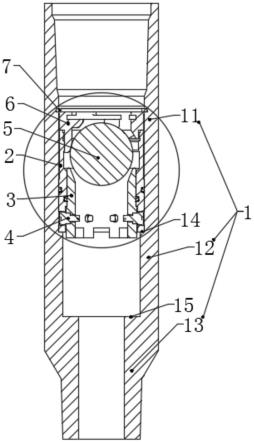

31.图1是实施例1中所述的用于电缆投捞电潜泵系统的压力坐封接头的结构示意图;

32.图2是图1中圆圈处的局部放大示意图;

33.图3是实施例1中销钉剪切断后的状态示意图;

34.图4是图3中圆圈处的局部放大示意图;

35.图5是实施例1中挡环的结构示意图;

36.图6是实施例1中挡环的俯视图;

37.图7是实施例1中挡环的仰视图;

38.图8是图7中a-a处的剖视图;

39.图9是图8中b-b处的剖视图;

40.图10是所述的用于电缆投捞电潜泵系统的压力坐封接头的安装示意图;

41.图11是图10中圆圈处的局部放大示意图;

42.图12是实施例1中用于电缆投捞电潜泵系统的压力坐封接头的安装工装的结构示意图;

43.图13是图12的正视图。

44.图标:1-坐封油管;11-第一节;12-第二节;13-第三节;14-第一台阶; 15-第二台阶;2-外环;21-第三台阶;3-锥筒;31-第一流道口;32-第四台阶; 4-销钉;41-第一段;42-第二段;43-第三段;44-开口销;5-封堵球;6-挡环; 61-安装进口;62-限位槽;63-限位部;64-第二挡肩;65-第一挡肩;66-连接端;7-挡圈;81-第一密封圈;82-第二密封圈;9-传力头;91-把手;92-限位耳。

具体实施方式

45.下面结合附图,对本实用新型作详细的说明。

46.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

47.实施例1

48.本实施例提供一种用于电缆投捞电潜泵系统的压力坐封接头及其安装工装。

49.一种用于电缆投捞电潜泵系统的压力坐封接头,参见图1-9所示,包括坐封油管1,所述坐封油管1内具有第一台阶14,所述第一台阶14上坐放有外环 2,所述外环2密封套设于所述坐封油管1内,所述外环2内密封套设有锥筒3,所述锥筒3和所述外环2通过销钉4连接,所述锥筒3的上端具有向上的敞口,所述敞口通过封堵球5封堵;

50.所述外环2上端连接有挡环6,所述挡环6用于向下限制所述封堵球5和所述外环2,所述挡环6上端的内侧间隔设有至少两个安装进口61,所述挡环6 上端的内壁沿周向间隔设有对应所述安装进口61的限位槽62,所述安装进口 61位于对应的所述限位槽62上方,所述安装进口61连通对应的所述限位槽62,相邻两个所述限位槽62之间具有限位部63。

51.其中,如图1-2所示,所述坐封油管1沿轴向从上向下包括第一节11、第二节12和第三节13,其中所述第一节11、第二节12和第三节13仅是为了便于区分描述,事实上所述第一节11、第二节12和第三节13为一体成型结构,坐封油管1为整体构件。所述第一节11、第二节12和第三节13的内径依次减小,所述第一节11和所述第二节12的交接处具有第一台阶14,所述第二节12 和第三节13的交接处具有第二台阶15;所述锥筒3的外径小于所述第二节12 的内径,所述锥筒3的外径大于所述第三节13的内径,所述锥筒3的下端位于所述第二台阶15上方,所述锥筒3的侧壁设有第一流道口31,所述第一流道口 31、所述销钉4均位于所述外环2和所述坐封油管1之间的密封处下方,所述第一流道口31、所述销钉4均位于所述外环2与所述锥筒3之间的密封处下方。

52.本实施例中,坐封油管1上端用于连接中心管、下端用于连接电潜泵机组,形成石油的流道。如图1所示,外环2、锥筒3和销钉4等结构均位于坐封油管 1内部,外环2用于设置销钉4,实现对锥筒3的固定,避免将销钉4设置于坐封油管1,避免销钉4孔造成坐封油管1与外侧油管之间的泄漏。所述锥筒3的上端面的内壁为向上敞口,敞口如向上扩大的锥形或圆台形等,使得封堵球5 能够对敞口进行封堵,且封堵球5对敞口的坐封是单向坐封,只是由上向下实现坐封,当需要油管工作时,无需破坏锥筒3和封堵球5等坐封结构,由电潜泵机组向上泵送石油时,能够直接推动封堵球5向上移动,进而实现第一节11、第二节12和第三节13的流道的连通。本实施例中,锥筒3仅有上端的敞口为圆台形,圆台形上端开口大,下端开口小,敞口下方的内壁均为圆柱形。当然,在结构强度能够满足的前提下,锥筒3也可以整个内壁均为圆台形。封堵球5 为可溶结构,能够在井内溶解,以便后续流道的增大,提升出油效率。

53.本实施例中,外环2外壁与坐封油管1内壁密封套设,外环2内壁与锥筒3 外壁密封套设,外环2外壁和坐封油管1之间的密封处、外环2内壁与锥筒3 外壁之间的密封处均位于销钉4和第一流道口31的上方,避免坐封时形成泄漏点。如图2所示,所述坐封油管1与所述外环2之间套设有第一密封圈81,所述外环2和所述锥筒3之间套设有第二密封圈82,所述第一密封圈81和所述第二密封圈82均位于所述销钉4的上方,也位于第一流道口31的上方。通过第一密封圈81和所述第二密封圈82,能够更好的实现外环2外壁与坐封油管1内壁密封套接,外环2内壁与锥筒3外壁密封套接。且第二密封圈82应尽量设于所述外环2靠下的位置,当剪切销钉4后,锥筒3沿外环2内壁下落,经过第二密封圈82的缓冲和密封时间更长,锥筒3下落更加稳定。

54.如图1-4所示,当压力坐封时,从井口向油管内打压,封堵球5封堵锥筒3 内通道,此时锥筒3内通道和锥筒3侧壁的第一流道口31均无法与锥筒3上方的流道连通,实现坐封,使得能够进行油管试压。油管试压后,当发现电潜泵系统结构出现问题,需要将电潜泵机组取出进行检修时,则井口继续打压,将所述锥筒3和所述外环2下端径向连接的销钉4剪切断,使得锥筒3下移至坐放于第二台阶15上。因所述锥筒3的外径小于所述第二节12的内径,故锥筒3 的外壁与第二节12内壁之间存在间距,使得第一流道口31通过锥筒3的外壁与第二节12内壁之间的间隙与锥筒3上方的流道连通,如图4中虚线所示,使得能够对锥筒3上方进行卸压,将锥筒3上方油管柱内的液体卸掉,进而使得能够通过承载电缆起出电潜泵机组,以便进行检修工作。其中,第一台阶14和第二台阶15之间的轴向距离适宜大于所述封堵球5封堵锥筒3后封堵球5和锥筒3整体的轴向长度,使得剪切销钉4后通过第一流道口31形成的流道更加通畅。

55.本实施例中,第一流道口31可以是孔、缺口、槽口等,其设置位置在位于所述外环2和所述坐封油管1之间的密封处下方和所述外环2与所述锥筒3之间的密封处下方即可,作为较优的选择,如图2所示,所述第一流道口31为槽口,若干个槽口均匀布设于所述锥筒3下端周向,使得受力均匀,且便于加工,且能够缩短锥筒3的轴向长度。

56.所述外环2内壁设有向下的第三台阶21,所述锥筒3下端设有向上的第四台阶32,所述第三台阶21适配坐放于所述第四台阶32上方。通过外环2的第三台阶21能够对锥筒3的第四台阶32向下限位,进一步通过外环2对锥筒3 向下限位,减轻销钉4所受向上的剪切力,可靠性更高。且所述锥筒3的下端设有多个第二销钉孔,所述外环2的下端设有与第二销钉孔一一对应的第一销钉孔。

57.如图2所示,所述销钉4包括沿其轴向呈阶梯状的第一段41、第二段42和第三段43,所述第一段41、第二段42和第三段43均沿所述坐封油管1径向设置,所述第一段41的直径大于所述第二段42和第三段43的直径,即所述第一段41、第二段42和第三段43的直径逐渐减小,形成阶梯状。所述第一段41螺纹连接于所述外环2内对应的第一销钉孔,所述第二段42嵌入所述锥筒3的外壁的对应第二销钉孔,所述第三段43穿过所述锥筒3的内壁的对应第二销钉孔并设置开口销44。当销钉4剪切断后,第一段41螺纹连接于所述外环2内,如图2所示。第二段42和第三段43为一个整体,通过开口销44和锥筒3的外壁对第二段42和第三段43的左右两端进行限位,如图4所示,能够避免销钉4 的第一段41、第二段42和第三段43掉落至电潜泵机组,避免销钉4堵塞电潜泵机组的流道。

58.本实施例中,如图2所示,外环2的下方是通过第一台阶14进行限位的,锥筒3的上方和下方是通过销钉4进行限位的,封堵球5的下方是通过锥筒3 进行限位的,封堵球5的上方具有挡环6,所述挡环6用于向下限制所述封堵球 5和所述外环2。如图2和图5所示,所述有挡环6下端为连接端66,所述连接端66外壁与所述外环2上端内壁螺纹连接,除了螺纹连接外,还可以采用销钉等连接件连接。如图5-9所示,所述挡环6设有两个所述安装进口61,两个所述安装进口61相对设置,对应的,限位槽62的数量也是两个,两个限位槽62 相对设置于挡环6的内壁,且限位槽62开口朝向挡环6的中心轴,限位槽62 采用弧形槽,适配于挡环6的曲率设置,每个安装进口61位于对应的所述限位槽62上方,与对应限位槽62的侧壁连通。且每个安装进口61对应于对应的所述限位槽62的长度的中部。其中,安装进口61的数量、形状等都可以根据实际安装所需情况进行选择,且安装进口61也可以对应的所述限位

槽62的端部等。

59.如图7-8所示,所述挡环6的下端沿周向间隔设有若干第一挡肩65,所述第一挡肩65具有适配所述封堵球5外表面的第一限位面,所述第一限位面向下限位所述封堵球5。采用间隔设置的若干第一挡肩65,增大封堵球5上方的流道大小。通过若干第一挡肩65适配向下限位所述封堵球5,能够减少外环2、锥筒3、封堵球5和挡环6形成的整体一起进入所述坐封油管1内的过程中所述封堵球5的碰撞,进而能够保护封堵球5不受破坏。

60.如图7-8所示,所述挡环6沿周向间隔设有若干第二挡肩64,所述第二挡肩64位于所述挡环6的轴向中部,所述第二挡肩64具有适配溶解后的所述封堵球5外表面的第二限位面,所述第二挡肩64的最小内径小于所述第一挡肩65 的最小内径。采用间隔设置的若干第二挡肩64,增大封堵球5上方的流道大小。所述封堵球5溶解后,体积变小,可能会封堵挡环6上方的井内流道,影响作业,所述第二挡肩64位于所述挡环6的轴向中部,当溶解后的所述封堵球5能够穿过第一挡肩65时,通过所述第二挡肩64形成第二层限位,能够避免溶解后的所述封堵球5穿过挡环6对上方的井内流道产生堵塞。所述第二挡肩64的内径根据上部流道及井口油嘴尺寸设置,其原则是可溶球不堵塞上部流道和井口油嘴,能够适应大部分的挡环6上方的井内流道的尺寸,避免溶解后的所述封堵球5穿过挡环6对上方的井内流道产生堵塞。如:所述第二挡肩64的最小内径为25-30mm,能够适应大部分的挡环6上方的井内流道的尺寸,避免溶解后的所述封堵球5穿过挡环6对上方的井内流道产生堵塞。

61.本方案中,第一挡肩65和第二挡肩64的数量是可以根据实际情况选择,本实施例分别设置三个第一挡肩65和三个第二挡肩64。如图7-8所示,所述第二挡肩64和所述第一挡肩65在所述挡环6的周向对应设置,提高封堵球5上方的井内流道的连贯性。

62.本实施例中的用于电缆投捞电潜泵系统的压力坐封接头,在安装时,装好o 型圈后,外环2和锥筒3通过销钉4连接在一起,将封堵球5置于锥筒3上端的敞口处,然后将挡环6的下端与所述外环2上端通过螺纹连接在一起,使得外环2、锥筒3、封堵球5和挡环6先形成一个整体,然后通过安装工装从所述挡环6内侧的安装进口61进入对应的限位槽62内,与限位槽62形成沿挡环6 轴向的限位,并与对应限位部63形成转动限位,进而可以借助安装工装对挡环 6进行轴向施力和转动施力,使得外环2、锥筒3、封堵球5和挡环6形成的整体能够一起进入坐封油管1内并沿轴向到达所述坐封油管1内的第一台阶14.

63.整个安装过程,挡环6的下端与所述外环2上端螺纹连接,也可以借助安装工装来实现外环2的转动,连接快速方便,且轴向传力强,借助安装工装能够对挡环6进行轴向施力,带动外环2、锥筒3、封堵球5和挡环6形成的整体能够一起进入所述坐封油管1内,当轴向施力进入过程中出现卡滞时,借助安装工装能够对挡环6进行转动施力,能够调整外环2、锥筒3、封堵球5和挡环 6形成的整体在所述坐封油管1内的旋转进出,其能够借助安装工装方便快速的将封堵球5等结构一次性安装于坐封油管1内指定位置处,因封堵球5为可溶材料,封堵球5在运输及储存采用真空包装,在现场入井前装入封堵球5,因此,能够减少因安装缓慢对封堵球5质量造成的影响。且当电潜泵机组作业时,封堵球5或井内杂质可能存在堵塞挡环6内通道的情况,便可以通过安装进口61 作为流道口继续进行作业。

64.本实施例还提供上述用于电缆投捞电潜泵系统的压力坐封接头的安装工装,参见图10-13,包括传力头9,所述传力头9一端设有与每个限位槽62一一对应的限位耳92,所述限位耳92能够从对应的安装进口61进入对应的所述限位槽62,所述限位耳92能够与所述限

位槽62形成沿挡环6的轴向限位,所述限位耳92能够与对应限位部63形成转动限位,所述传力头9设有所述限位耳92的一端能够伸入坐封油管1。

65.如图12-13所示,传力头9可以采用杆件,传力头9下端设有两个相对的限位耳92,使用安装工装时,限位耳92能够从对应的安装进口61进入对应的所述限位槽62,向左或向右旋转后,所述限位耳92能够与所述限位槽62形成沿挡环6的轴向限位,即限位耳92与挡环6上下位置被限制,这样可以通过向下轻轻敲击传力头9上端,带动外环2、锥筒3、封堵球5和挡环6形成的整体沿坐封油管1内的轴向进入坐封油管1内,如果遇见卡滞现象,可以通过所述限位耳92能够与对应限位部63形成转动限位,形成限位后,对传力头9施加转动力,带动外环2、锥筒3、封堵球5和挡环6形成的整体沿坐封油管1转动进入坐封油管1内。相同的,也可以将外环2、锥筒3、封堵球5和挡环6形成的整体拉出或者旋转出。

66.为了利于转动传力和轴向传力的安全和稳定,本实施例中,所述限位耳92 的厚度与对应所述限位槽62的宽度适配,所述限位耳92的外沿面与对应所述限位槽62的槽底适配。除外,所述传力头9上端设有把手91,便于施加转动力和轴向力,有利于安装的便捷性。如图13所示,一共设置两个把手91,两个把手91水平相对设置,且与下方的限位耳92对应设置,便于施加转动力和轴向力,有利于安装的便捷性。

67.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1