一种用于超大矩形顶管管节井下拼装装置的制作方法

1.本实用新型涉及建筑施工技术领域,尤其涉及一种用于超大矩形顶管管节井下拼装装置。

背景技术:

2.目前国内外城市轨道交通发展迅猛,采用超大矩形顶管机械暗挖车站将在在未来的城市轨道交通的车站实施,由于暗挖断面超大,采用两次顶管施工法,即将断面分为左右两半,先完成一侧的顶管施工,再完成另一侧的顶管施工,再经过体系转换形成地铁车站的施工方式。由于管节断面超大,采用分块工厂预制,施工现场拼装的施工形式,但是这种方式在井下施工,会因为场地有限而拼装速度缓慢,且井下配装有较高的吊装风险,安全性降低,施工成本高。

技术实现要素:

3.本实用新型的目的是解决上述背景技术中的问题而提供的一种用于超大矩形顶管管节井下拼装装置。

4.为实现上述目的,本实用新型的技术方案为:一种用于超大矩形顶管管节井下拼装装置,包括管片、拼装管片的拼装机构和运输管片的平移台车,所述平移台车设置在拼装机构的下方,所述拼装机构包括设立在地面的两个支架,两个所述支架上均设置有连接通道,两个所述支架通过活动式施工平台连接,所述支架的底部设置有调整管节的定位油缸,所述支架的一侧设置有调整管节的第一调整油缸,另一侧设置有调整管节的第二调整油缸,所述第二调整油缸与第一调整油缸相对设置,所述支架上靠近第一调整油缸的位置设置有两个上下排列的第一导向油缸,所述支架上靠近第二调整油缸的位置设置有两个上下排列的第二导向油缸,所述支架的上部设置有两个横向排列的第三导向油缸。

5.优选的,所述活动式施工平台有五个,其中三个所述活动式施工平台上下排列设置在支架的一侧,另外两个所述活动式施工平台上下排列设置在支架的另一侧。

6.优选的,所述定位油缸有四个,其中两个定位油缸相对设置在支架的两侧,另外两个定位油缸水平设置在支架的正面。

7.优选的,所述第一调整油缸有两个,两个所述第一调整油缸上下排列设置在支架的一侧,所述第二调整油缸有两个,两个所述第二调整油缸上下排列设置在支架的另一侧。

8.优选的,所述第一导向油缸、第二导向油缸和第三导向油缸的输出端方向均相同,所述第一导向油缸与第一调整油缸的输出端方向垂直设置。

9.优选的,所述连接通道的一端设置有延伸到地面的第一爬梯,另一端设置有向上延伸的第二爬梯。

10.与现有技术相比,本实用新型具有以下有益效果:通过本发明的拼装装置在井下施工安全,快捷完成管节的拼装,减小吊装风险,解决现场施工场地有限,降低施工成本高等问题。

附图说明

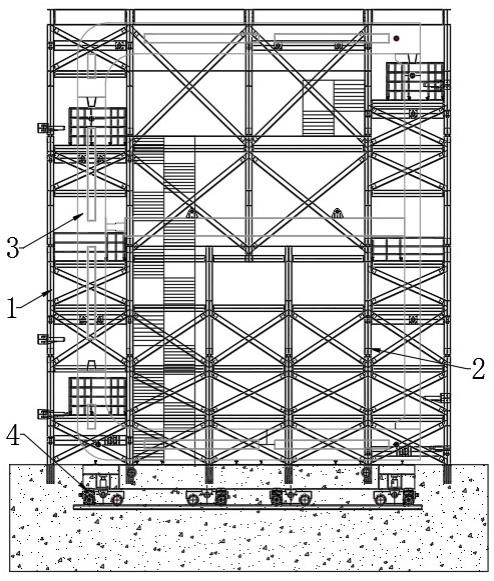

11.图1为本实用新型一种用于超大矩形顶管管节井下拼装装置的正视图。

12.图2为本实用新型一种用于超大矩形顶管管节井下拼装装置的侧视图。

13.图3为本实用新型拼装机构的正视图。

14.图4为本实用新型管片示意图。

15.图5为本实用新型底部管片安装示意图。

16.图6为本实用新型左侧管片安装示意图。

17.图7为本实用新型右侧管片安装示意图。

18.图8为本实用新型管节支撑安装示意图。

19.图9为本实用新型顶部管片安装示意图。

20.图中:1、拼装机构;2、支架;21、连接通道;22、活动式施工平台;23、定位油缸;24、第一调整油缸;25、第二调整油缸;26、第一导向油缸;27、第二导向油缸;28、第三导向油缸;29、第一爬梯;20、第二爬梯;3、管片;4、平移台车。

具体实施方式

21.现在结合附图对本实用新型作进一步详细的说明。附图为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

22.请参照图1-9,一种用于超大矩形顶管管节井下拼装装置,包括管片3、拼装管片的拼装机构1和运输管片3的平移台车4,所述平移台车4设置在拼装机构1的下方,所述拼装机构1包括两个对称设置的支架2,两个所述支架2上均设置有连接通道21,两个所述支架2通过活动式施工平台22连接,所述支架2的底部设置有调整管节的定位油缸23,所述支架2的一侧设置有调整管节的第一调整油缸24,另一侧设置有调整管节的第二调整油缸25,所述第二调整油缸25与第一调整油缸24相对设置,所述支架2上靠近第一调整油缸24的位置设置有两个上下排列的第一导向油缸26,所述支架2上靠近第二调整油缸25的位置设置有两个上下排列的第二导向油缸27,所述支架2的上部设置有两个横向排列的第三导向油缸28。如图1和图2所示,两个支架2之间连接有多个活动式施工平台22,为避免连接强度不够,还需要在两个支架2之间增加连接杆。两个支架2对称设置,所以,两个支架2上的第一导向油缸26、第二调整油缸25和第三导向油缸28的输出端相对设置,配合支架2侧面的第一调整油缸24和第二调整油缸25,形成“回”字结构,使设立在两个支架2之间的管片3包围起来,可以全方位的固定和调节位置。

23.所述活动式施工平台22有五个,其中三个所述活动式施工平台22上下排列设置在支架2的一侧,另外两个所述活动式施工平台22上下排列设置在支架2的另一侧。如图8所示,活动式施工平台22的安装位置是根据管片的接头位置进行安装,可以站在活动式施工平台22上对管片的接头进行安装和调整。

24.所述定位油缸23有四个,其中两个定位油缸23相对设置在支架1的两侧,另外两个定位油缸23水平设置在支架1的正面。如图1和图2所示,四个定位油缸23都安装在支架2的底部位置,两个在两侧,两个在正面,配合另一个对称支架2上的四个定位油缸23,形成“回”字结构,包围两个支架2之间的管片1。

25.所述第一调整油缸24有两个,两个所述第一调整油缸24上下排列设置在支架2的

一侧,所述第二调整油缸25有两个,两个所述第二调整油缸25上下排列设置在支架2的另一侧。两个第一调整油缸24是根据左侧管片的高度和长度确定的位置,两个第一调整油缸24可以调整管片1中左侧管片的位置并临时固定左侧管片。同样的,两个第二调整油缸25是根据右侧管片的高度和长度确定的位置。

26.所述第一导向油缸26、第二导向油缸27和第三导向油缸28的输出端方向均相同,所述第一导向油缸26与第一调整油缸24的输出端方向垂直设置。第一导向油缸26、第二导向油缸27和第三导向油缸28都安转在支架2的正面,与对称的支架2上的第一导向油缸26、第二导向油缸27和第三导向油缸28向对面。

27.所述连接通道21的一端设置有延伸到地面的第一爬梯27,另一端设置有向上延伸的第二爬梯28。如图1所示,第一爬梯27可以使工人从底面爬到连接通道21上,第二爬梯28可以爬到上方的连接通道21和上方的活动式施工平台22上。

28.该用于超大矩形顶管管节井下拼装装置的使用方法,包括以下步骤:

29.步骤一:将管片3分成五个部分,五个部分分别为顶部管片、左侧管片、管节支撑、右侧管片和底部管片;将拼装机构1通过预埋螺栓固定在管道施工井处,并检查各个部位是否安装到位,确保安全;将运送管片3的平移台车4移动到拼装机构1的下方;

30.步骤二:使用龙门吊吊起底部管片,然后移动到拼装机构1的上方,龙门吊下降使底部管片下落,落至距平移台车4上轨道5cm时,停止下落,然后将四个定位油缸23的输出端伸出,顶在底部管片上并调整底部管片的位置,然后龙门吊下降,使底部管片落在平移台车4上;

31.步骤三:使用龙门吊吊起左侧管片,然后移动到拼装机构1的上方,龙门吊下降使左侧管片下落,落至距底部管片接头5cm时,停止下落,然后将第一调整油缸24和第一导向油缸26的输出端伸出,调整左侧管片的位置,然后龙门吊落钩,将左侧底部的活动式施工平台22伸出,拼装人员在活动式施工平台22上将底部管片与左侧管片的接头用螺栓固定后,然后操作第一调整油缸24,将两个第一调整油缸24与左侧管片临时垂直固定,然后摘掉吊具;

32.步骤四:使用龙门吊吊起右侧管片,龙门吊下降使右侧管片下落,落至距底部管片接头5cm时,停止下落,然后将第二调整油缸25和第二导向油缸27的输出端伸出,调整右侧管片的位置,然后龙门吊落钩,然后将右侧管片与底部管片连接紧固,然后将两个第二调整油缸25与右侧管片临时垂直固定,然后摘掉吊具;

33.步骤五:使用龙门吊吊起管节支撑至拼装机构1中,下落到连接与左侧管片和右侧管片连接处,将管节支撑分别与左侧管片和右侧管片连接;

34.步骤六:使用龙门吊吊起顶部管片移动至左侧管片和右侧管片的连接处5cm时,停止下落,然后将两个第三导向油缸28的输出端伸出,调整顶部管片的位置,然后缓慢下降,使顶部管片与左侧管片和右侧管片的接头连接紧固;

35.步骤七:五个管片配装完成后,回收临时固定的第一调整油缸24、第二调整油缸25、四个定位油缸23、第一导向油缸26和第二导向油缸27,保留第三导向油缸28,然后通过平移台车4运输管片。

36.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或

变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本实用新型创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1