液态制冷剂泵的制作方法

液态制冷剂泵

1.相关申请的交叉引用

2.本申请依据2018年8月2日提交的第62/713703号美国临时申请,并要求该申请的优先权,其全部内容通过引用并入本文。

技术领域

3.本发明涉及泵送低粘度非润滑流体,更具体地说,涉及一种基于涡旋技术的泵,该泵用于制冷剂,例如液态氟碳化合物和用于各种传热、制冷和空间调节应用的类似流体。

背景技术:

4.众所周知,低粘度、非润滑液体(如氟碳化合物制冷剂)很难泵送,特别是当应用要求泵显著增加液体压力,同时泵入口处的液体被最小程度地过冷(即,在泵行业术语中,具有最小净正吸入压头,通常缩写为npsh),并且泵送的液体不会与单独的润滑剂混合或被其污染时。在这种情况下泵送的挑战是众所周知的。例如,普通氟碳化合物制冷剂和传热流体的液体粘度通常较低,并且不提供边界润滑类型的润滑性,使得处理这些流体的泵的机械设计在机械摩擦损失和旋转轴、轴承和泵元件的磨损寿命方面具有挑战性。此外,制冷剂泵的许多潜在应用要求液体最小程度地被过冷,从而使净正吸入压头最小。在这些条件下,许多类型的泵极易发生气穴,从而导致泵元件(尤其是离心泵叶轮)的粗糙操作、性能差、腐蚀并最终破坏。

5.然而,这种类型的液体泵有几个潜在的应用。例如,在两相传热回路中,液态制冷剂被泵送到一个或多个热交换器以冷却各种部件。一部分液体在每个热交换器中蒸发,蒸发液体的蒸发热吸收热交换器的冷却负荷。与传热流体的流量有关,且在恒定温度下,可以携带更多的热量。在返回泵之前,两相(蒸汽和剩余的未蒸发液体)通过冷凝器,通常作为最小过冷的液体返回泵。迫使液体在回路中流动所需的压力上升量取决于回路的总尺寸和长度以及所使用的流量控制装置的类型。

6.随着互联网和信息存储的发展,冷却数据中心的能耗已经变得非常巨大,其与服务器本身的电能消耗相当。所谓的液态制冷剂节约器循环可以节省大量的冷却能量,特别是在较冷的气候条件下。液态制冷剂节约器循环是通过在典型的数据中心冷却设备上增加液态制冷剂泵来实现的。当室外温度足够冷时,通常低于45华氏度(

°

f),来自蒸发器的制冷剂蒸汽绕过制冷剂压缩机,直接在冷凝器中冷凝。冷凝的制冷剂(通常也具有最小的过冷度)必须通过足够的压力泵送回蒸发器,以迫使制冷剂通过膨胀装置。

7.另一个潜在的应用是在超市制冷系统中泵送液态制冷剂,使其具有完全浮动的室外环境温度所允许的尽可能低的压头。在冷凝温度和压力极低的情况下,需要使用液体泵将液体压力提升到足够高以通过正常尺寸的膨胀阀。与不允许冷凝温度降至75

°

f以下的传统压头压力控制相比,采用这种布置,泵功率的瓦数将节省约25瓦的压缩机功率。

8.因此,需要适合于解决上述挑战和用途的新泵或泵送系统。

技术实现要素:

9.提供以下概述是为了便于理解本发明独有的一些创新特征,并不旨在作为完整描述。通过将整个说明书、权利要求书、附图和摘要作为一个整体,可以获得对本发明的各个方面的充分理解。

10.在第一方面a1中,泵包括入口、出口和涡旋泵送元件。涡旋泵送元件包括具有一个或多个固定涡旋的固定涡旋部件和具有用于泵送流体的一个或多个沿轨道运动的涡旋的沿轨道运动涡旋部件,其中固定涡旋部件和沿轨道运动涡旋部件被布置成能够向止推轴承提供加压流体并且防止固定涡旋部件和沿轨道运动涡旋部件之间的接触。

11.第二方面a2包括第一方面a1的泵,其中一个或多个沿轨道运动的涡旋的环绕长度为0.75圈到1.25圈长,一个或多个固定涡旋的环绕长度为1.75圈到2.25圈长。

12.第三方面a3包括第一方面a1的泵,其中一个或多个沿轨道运动的涡旋的环绕长度为1圈长,一个或多个固定涡旋的环绕长度为2圈长。

13.第四方面a4包括第一方面a1的泵,还包括与沿轨道运动涡旋部件相关联的欧氏(oldham)联轴节/十字滑块联轴节。

14.第五方面a5包括第四方面a4的泵,其中欧氏联轴节包括耐磨涂层。

15.第六方面a6包括第五方面的泵,其中该耐磨涂层是或包括硬质阳极氧化铝。

16.第七方面a7包括第一方面a1至第六方面a6中任一方面的泵,还包括与出口流体连通的轨道驱动机构,其中轨道驱动机构包括驱动轴、支承驱动轴的两个驱动轴轴承,以及与驱动轴相关联的径向顺应(compliant)曲柄机构。

17.第八方面a8包括第七方面a7的泵,其中驱动轴轴承是带有陶瓷滚珠的径向滚珠轴承。

18.第九方面a9包括第七方面a7的泵,还包括位于径向顺应曲柄机构和沿轨道运动涡旋部件之间的轨道涡旋轴承。

19.第十方面a10包括第九方面a9的泵,其中轨道涡旋轴承是带有陶瓷滚珠的径向滚珠轴承。

20.第十一方面a11包括第一方面a1至第十方面a10中任一方面的泵,还包括与轨道驱动机构机械连接的电驱动马达。

21.第十二方面a12包括第十一方面a11的泵,其中电驱动马达被密封地包封在流体空间内。

22.第十三方面a13包括第十一方面a11的泵,还包括允许流体流过电驱动马达的第二流体出口。

23.第十四方面a14包括第一方面a1至第十三方面a13中任一方面的泵,其中轨道驱动机构包括驱动轴,电驱动马达与驱动轴机械连接并位于耐压壳体外部。

24.第十五方面a15包括第一方面a1至第十四方面a14中任一方面的泵,其中固定涡旋部件和沿轨道运动涡旋部件均具有耐磨表面。

25.第十六方面a16包括第十五方面a15的泵,其中耐磨表面包括硬质阳极氧化铝或由硬质阳极氧化铝构成。

附图说明

26.附图中阐述的方面在性质上是说明性和示例性的,并且不旨在限制权利要求所限定的主题。当结合以下附图阅读时,可以理解对说明性方面的以下详细描述,其中用相同的附图标记指示相同的结构,并且其中:

27.图1示出了根据本文提供的一些方面的沿轨道运动涡旋部件的平面图;

28.图2示出了根据本文提供的一些方面的固定涡旋部件的平面图;

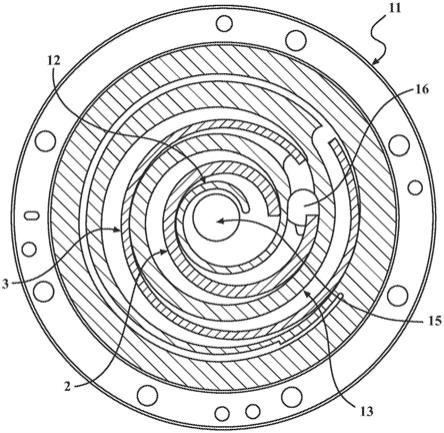

29.图3示出了根据本文提供的一些方面的啮合在一起的固定和沿轨道运动涡旋部件;

30.图4示出了根据本文提供的一些方面的沿轨道运动涡旋部件上的示例性轴向压力平衡;以及

31.图5示出了根据本文提供的一些方面的泵组件的示例性横截面。

具体实施方式

32.本发明中提供的涡旋式泵能够满足泵的需要,该泵能够处理最小程度过冷的液态制冷剂和类似的传热流体。涡旋机械,特别是涡旋制冷剂压缩机,在容易处理两相流方面有着良好的历史记录,例如,以液态制冷剂的段塞(slug)形式吸入涡旋制冷剂压缩机。它们无害地通过涡旋元件。本文提供的涡旋泵利用了以轨道运动方式运动的一对啮合的涡旋之间的相对运动,其中一个涡旋相对于另一个涡旋以小圆周、低速沿轨道运动。在这些较低的相对速度下,发现因气穴导致损伤的可能最小。

33.此处提供的涡旋式泵的基本优点包括入口和出口处的自端口,因此不需要进气阀和排气阀。此外,可以动态平衡运动的涡旋的圆形轨道运动。泵能够提供连续的流体流。在所提供的泵内,由涡旋形成的流体腔形成尾部流体动力楔,提供稳固的流体动力润滑,尽管所提供的泵设计通常使用低粘度的液体。此外,在所提供的泵方面使用的涡旋机械可在广泛的流量范围内扩展,因此为此目的开发的涡旋泵系列将能够满足广泛的需求。

34.本发明中提供的涡旋式泵设计能够在上述条件下可靠运行并具有较长的使用寿命。所公开的涡旋式泵能够以最小的过冷度(npsh)泵送流体。在原型试验中,随着氟碳化合物流体r

‑

134a的入口过冷度从20

°

f降低到2

°

f,流体流量没有减少。即使只有1

°

f过冷,泵的流量也只减少了20%。

35.机械设计挑战的实质是以一种方式驱动沿轨道运动的涡旋部件的轨道运动,该方式保持两个涡旋元件的主动流体泵送表面之间的紧密间隙,同时避免或最小化导致摩擦和磨损的接触。根据某些方面,在涡旋泵送装置内有五组具有机械加载的相对运动的表面:

36.·

涡旋元件的轴向面对的表面(涉及较大的流体压力)

37.·

涡旋侧壁(即侧面)之间的径向接触(涉及适度压力和惯性力)

38.·

假设使用欧氏联轴节保持一个涡旋相对于另一个涡旋的正确角向对齐,欧氏联轴节的键和槽之间的滑动接触(涉及适度压力和惯性力)

39.·

将驱动轴的旋转运动转化为沿轨道运动的涡旋部件的轨道运动的旋转轴承(“涡旋驱动轴承”,重载)

40.·

支承驱动轴的旋转轴承(重载)

41.通过向包含轨道驱动机构的空间施加泵排放压力,导致相同的压力施加在沿轨道

运动的涡旋部件的背面,将其推向固定涡旋部件,使两个涡旋元件之间的轴向(顶端)间隙最小。然后,顶端间隙减小到已制造的两个涡旋轴向面对的表面的尺寸公差所产生的间隙。但是,这会导致两个涡旋元件之间产生较大的接触力,从而导致过度的摩擦损失和磨损。通过在两个涡旋构件上结合第二对涡旋元件来提供被泵送液体的薄膜,第二对涡旋元件的唯一目的是将足够的流体泵送到两个涡旋构件的止推轴承区域以提供所述薄膜。流体膜厚度通常小于0.001英寸(25微米),两个泵送涡旋之间的平均轴向间隙相似。

42.两个涡旋之间适度的径向接触力由上述存在于两个涡旋之间的每个侧面接触点的流体动力楔控制。

43.滑动运动和负载反转产生的流体膜足以处理欧氏键上的适度负载。

44.轴承和涡旋驱动轴承负载较重。在轨道驱动机构的非润滑、低粘度流体环境中,使用了带有硬化钢座圈和氮化硅陶瓷滚珠的陶瓷滚珠轴承。标准非润滑轴承中的金属滚珠往往会因磨损发生时碎屑从滚珠上脱落并焊接到座圈而失效,而氮化硅陶瓷滚珠则没有这种失效机制。

45.为了尽量减少流体膜偶尔破裂的破坏,关键构件可选择地具有耐磨层,可选为自润滑涂层或表面处理。可选地,两个涡旋元件和欧氏环由铝合金制成,表面经过硬质阳极氧化并用聚四氟乙烯(ptfe)浸渍。

46.图1显示了沿轨道运动的涡旋部件1的平面图,包括内泵送涡旋2和外止推轴承涡旋3。沿轨道运动的涡旋2和3从基面4伸出,基面4也充当流体膜止推轴承的一个表面。通孔5在被泵送的液体和包围轨道驱动机构的空间之间提供流体连通(图5)。

47.图2显示了固定涡旋部件11的平面图,包括内泵送涡旋12和外止推轴承涡旋13。涡旋12和13的顶端彼此共面并与止推轴承表面14共面。孔(入口)15为液体进口,孔(出口)16为液体出口。槽17将加压流体均匀地分布在止推轴承表面14上。

48.参考图1和2,内泵送涡旋组包括沿轨道运动的涡旋部件1(图1)的内泵送涡旋2和固定涡旋部件11(图2)的内泵送涡旋12,外止推轴承涡旋组包括沿轨道运动的涡旋部件1(图1)的外止推轴承涡旋3和固定涡旋部件11(图2)的外止推轴承涡旋13。沿轨道运动的涡旋部件1(图1)的内泵送涡旋2和/或外止推轴承涡旋3可选地为一圈长。配合的固定涡旋部件11的内泵送涡旋12和/或外止推轴承涡旋13可选地为2圈长。沿轨道运动的涡旋部件1的内泵送涡旋2和/或外止推轴承涡旋3通常被称为“一个或多个沿轨道运动的涡旋”。同样,固定涡旋部件11的内泵送涡旋12和/或外止推轴承涡旋13通常被称为“一个或多个固定涡旋”。

49.这种非对称配置使得轨道位置的流量变化最小,止推轴承承受的轴向压力变化最小。在某些方面,沿轨道运动的涡旋部件1(图1)的内泵送涡旋2和/或外止推轴承涡旋3的环绕长度为0.75圈到1.25圈长,固定涡旋部件11(图2)的内泵送涡旋12和/或外止推轴承涡旋13的环绕长度为1.75圈到2.25圈长。

50.图3示出了与固定涡旋部件11(图2)组装在一个示例性代表性轨道位置的沿轨道运动涡旋部件1(图1)的平面截面。沿轨道运动涡旋部件1(未在图3中示出)沿逆时针方向进行轨道运动。内泵送涡旋2——其响应于沿轨道运动涡旋部件1的运动而运动——在固定涡旋部件11的内泵送涡旋12内的这种轨道运动将流体从入口15输送到出口16。沿轨道运动涡旋部件1(图1)的外轨道运动涡旋3在固定涡旋部件11的外止推轴承涡旋13内的一致的轨道

运动导致流体被泵送到止推轴承表面14(图2),提供薄流体膜,从而将沿轨道运动涡旋部件1(图1)的基面4(图1)和固定涡旋表面14隔开约0.0005英寸(12微米),防止磨损并使摩擦最小化。

51.图4示出了如图1所示的沿轨道运动涡旋部件1的横截面图。图4中的说明描绘了根据本文所提供的一些方面的在沿轨道运动涡旋部件1上产生的轴向压力平衡。通过作用在朝向轨道驱动机构的第一侧51和朝向涡旋泵送元件的第二侧52上的流体压力的净效应来定位沿轨道运动涡旋部件1。泵出口压力通过孔5(图1)进入轨道驱动单元,并作用于侧51的所有部分。力线110描绘了由于泵出口压力而作用在沿轨道运动涡旋部件1的第一侧51上而产生的力。在沿轨道运动涡旋部件1的侧52上,由包括沿轨道运动涡旋部件1的内泵送涡旋2和固定涡旋部件11的内泵送涡旋12的内泵送涡旋组形成的流体泵送区域(图2和5)产生由力线103描绘的、作用于沿轨道运动涡旋部件1的一部分的泵进口压力,泵出口压力作用于由力线103限定的剩余区域。在泵送涡旋外部,外止推轴承涡旋组包括沿轨道运动涡旋部件1的外止推轴承涡旋3和固定涡旋部件11的外止推轴承涡旋13(图2和5),外止推轴承涡旋组将足够的流体泵入基面4(图1)表面和止推轴承表面14(图2)之间的止推轴承间隙,以产生足以平衡作用在侧51上的出口压力110的压力(即,由力线102和104描绘的压力)。

52.图5示出了根据本文提供的一些方面的泵30的水平截面。泵30被配置为泵送液体,例如但不限于低粘度、非润滑液体,诸如氟碳化合物制冷剂。泵30不限于泵送制冷剂。在一些实施例中,泵30可以通过三个通用部件来描述:涡旋泵送元件、轨道驱动机构和电驱动马达。每个部件、涡旋泵送元件、轨道驱动机构和电驱动马达彼此机械地、旋转地和/或流体地连接。

53.涡旋泵送元件与入口15和出口16连接,入口15和出口16由涡旋端盖33形成。涡旋泵送元件进一步连接到轨道驱动壳体31。轨道驱动壳体31可以被配置为连接到涡旋端盖33和固定涡旋部件11的耐压壳体。涡旋泵送元件包括用于泵送流体的固定涡旋部件11和沿轨道运动涡旋部件1。固定涡旋部件11和沿轨道运动涡旋部件1被布置成能够向止推轴承提供加压流体并且防止固定涡旋部件11和沿轨道运动涡旋部件1的表面之间的接触。在一些实施例中,沿轨道运动涡旋部件1和固定涡旋部件11布置在包括轨道驱动壳体31、马达壳体32、涡旋端盖33和马达端盖34的液体密封壳体内。第二出口35——其例如利用马达端盖34配置——提供用于部分泵送液体流绕过马达定子41并穿过马达定子41和马达转子42之间的间隙的装置,从而冷却电驱动马达。

54.轨道驱动机构与涡旋泵送元件的出口16流体连通。轨道驱动机构包括驱动轴21、支承驱动轴21的一个或多个驱动轴轴承25和26。轨道驱动机构还可以包括径向顺应曲柄机构23,该曲柄机构23通过枢轴销27连接到驱动轴21,曲柄机构23又通过轨道涡旋轴承24驱动沿轨道运动涡旋部件1的轨道运动。轨道驱动机构中还可以包括欧氏联轴节22。欧氏联轴节22保持沿轨道运动涡旋部件1相对于固定涡旋部件11的正确角向对准。

55.如上所述,欧氏联轴节可具有耐磨涂层,例如硬质阳极氧化铝。此外,驱动轴轴承25和26和/或轨道涡旋轴承24可以是径向滚珠轴承。径向滚珠轴承可以是陶瓷滚珠,例如氮化硅陶瓷滚珠,或配置在硬化钢座圈内的类似物。在一些实施例中,固定涡旋部件11和/或沿轨道运动涡旋部件1可各自具有耐磨表面。耐磨表面可包括硬质阳极氧化铝。

56.仍然参考图5中的泵,电驱动马达包括马达定子41和马达转子42。马达转子42可以

连接到驱动轴21。也就是说,当马达定子41感应产生电磁场时,马达转子42被驱动旋转,从而使驱动轴21旋转。电驱动马达与轨道驱动机构机械连接。在一些实施例中,马达壳体与轨道驱动机构和/或涡旋泵送元件流体连接。例如,电驱动马达可以用流体空间密封地封闭。第二出口35可以从轨道驱动机构和/或涡旋泵送元件分配(即,输出)流经马达壳体32和/或电驱动马达的流体。这可以为电驱动马达和马达壳体32内的部件提供冷却。

57.现在应当理解,本发明涉及能够满足对泵的需求的涡旋式泵,该泵能够处理最小过冷的液态制冷剂和类似的传热流体。本文提供的涡旋泵利用了一对啮合的涡旋之间的相对运动,这对涡旋以轨道方式运动,其中一个涡旋相对于另一个涡旋以小圆周、低速沿轨道运动。例如,但不限于此,本发明的液体泵包括耐压壳体、入口、出口、涡旋泵送元件和轨道驱动机构。涡旋泵送元件包括具有一个或多个固定涡旋的固定涡旋部件和具有用于泵送流体的一个或多个沿轨道运动的涡旋的沿轨道运动涡旋部件。固定涡旋部件和沿轨道运动涡旋部件被布置成能够向止推轴承提供加压流体并且防止固定涡旋部件和沿轨道运动涡旋部件之间的接触,其中轨道驱动机构与出口流体连通。

58.公开的实施例可以以许多不同的形式实施,并且本公开不应被解释为限于本文所述的实施例。相反,提供这些实施例使得本公开将是彻底和完整的,并且将向本领域技术人员充分传达本发明的范围。相同的附图标记始终指代相同的元件。

59.应当理解,尽管这里可以使用术语“第一”、“第二”、“第三”等来描述各种元件、部件、区域、层和/或部分,但是这些元件、部件、区域、层和/或部分不应受到这些术语的限制。这些术语仅用于区分一个元件、部件、区域、层或部分与另一个元件、部件、区域、层或部分。因此,下文讨论的“第一元件”、“部件”、“区域”、“层”或“部分”可被称为第二元件、部件、区域、层或部分而不脱离本文的教导。

60.本文中使用的术语仅用于描述特定实施例的目的,并不旨在限制。如本文所使用的,单数形式“一”、“一种”和“所述”旨在包括复数形式,包括“至少一个”,除非内容另有明确指示。“或”是指“和/或”。这里使用的术语“和/或”包括一个或多个相关列出项目的任意和所有组合。将进一步理解,当在本说明书中使用时,术语“包含”或者“包括”规定了所述特征、区域、整数、步骤、操作、元件和/或部件的存在,但不排除一个或多个其他特征、区域、整数、步骤、操作、元件、部件和/或其组的存在或添加。

61.除非另有定义,否则本文使用的所有术语(包括技术和科学术语)具有与本发明所属领域的普通技术人员通常理解的相同含义。将进一步理解,术语——诸如在常用词典中定义的那些术语——应被解释为具有与其在相关领域和本公开的上下文中的含义一致的含义,并且除非在此明确地这样限定,否则将不以理想化或过于正式的意义来解释。

62.虽然本发明已参照示例性实施例进行了描述,但本领域技术人员应理解,在不脱离本发明范围的情况下,可以进行各种更改,并且可以用等同物替代其元件。此外,可做出许多修改以使特定情况或材料适应本发明的教导而不脱离本发明的基本范围。因此,应注意,本发明不限于作为实施本发明的最佳模式而公开的特定实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1