泵和冷却装置的制作方法

1.本发明关于一种泵和冷却装置,特别是一种制作成本低廉、工序简易且可达成大面积的降温的泵和冷却装置。

背景技术:

2.一般的抽气或抽水用的泵,会在运作时产生热能,且热能会影响泵的运作效率,因此厂商便会在泵上加装冷却装置,以对泵降温。然而,传统的冷却装置是将四件不锈钢零件互相铸造成符合泵外型的结构,以和泵结合,其铸造制程难度高且工序复杂,铸造的制作成本也较高,传统的冷却装置也因不锈钢管铸造而成的结构会限制水量而无法达成大面积的降温。

3.因此,有必要提供一种新的泵,其制作成本低廉、工序简易且可达成大面积的降温。

技术实现要素:

4.本发明的主要目的在提供一种制作成本低廉、工序简易且可达成大面积的降温的冷却装置。

5.为达成上述的目的,本发明的一种冷却装置,用于容纳一冷却液并冷却一泵,泵包括一泵上机、一泵下机和一抽气管,泵上机借由抽气管连接泵下机。冷却装置包括一主体、一连接孔和一冷却液通道。主体位于泵上机和泵下机之间。连接孔位于主体,且抽气管位于连接孔内。冷却液通道位于主体并容纳冷却液,冷却液通道内的冷却液冷却泵上机和泵下机。

6.根据本发明的一实施例,其中冷却液通道更包括一入口和一出口,冷却液从入口流入冷却液通道,并从出口流出。

7.根据本发明的一实施例,其中冷却液通道更包括一弧形通道、二个直线通道、一冷却液进口段和一冷却液出口段;弧形通道连通二个直线通道;冷却液进口段连通其中一直线通道和入口;冷却液出口段连通另一直线通道和出口。

8.根据本发明的一实施例,其中冷却液进口段和冷却液出口段的孔径大于弧形通道和二个直线通道的孔径。

9.根据本发明的一实施例,其中弧形通道和二个直线通道的孔径相同。

10.根据本发明的一实施例,其中主体更包括一侧面,入口和出口位于侧面。

11.根据本发明的一实施例,冷却装置更包括多个定位螺孔,多个定位螺孔分散设置于该主体。

12.根据本发明的一实施例,其中多个定位螺孔环绕连接孔。

13.根据本发明的一实施例,其中任二个相邻的定位螺孔之间的距离大于1厘米。

14.根据本发明的一实施例,冷却装置更包括一盖子,盖子设于主体并覆盖冷却液通道。

15.根据本发明的一实施例,其中盖子环绕连接孔。

16.根据本发明的一实施例,其中连接孔呈现为圆柱形的孔洞。

17.根据本发明的一实施例,其中主体呈现为平板状。

18.本发明的另一主要目的在提供一种制作成本低廉、工序简易且可达成大面积的降温的泵。

19.为达成上述的目的,本发明的一种泵包括一泵上机、一泵下机、一抽气管和如上所述的一冷却装置。

20.通过本发明的泵和冷却装置的结构设计,冷却装置的总成组合配件仅有本体及盖子,组件数量少且结构单纯,制作上不需结合铸造故成本低廉,可以透过工序简易的开模方式而制成,并且可以轻易得安装在泵上,并对泵达成大面积的降温,以使泵保持良好的运作效率。

附图说明

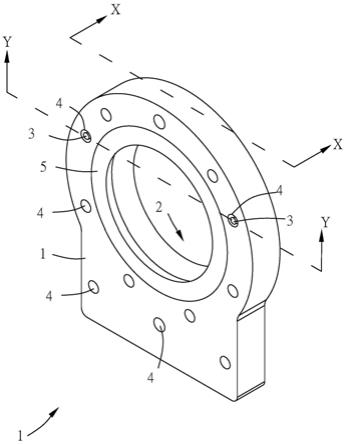

21.图1是本发明的一实施例的泵和冷却装置的立体分解图。

22.图2是本发明的一实施例的冷却装置的示意图。

23.图3是本发明的一实施例的冷却装置沿着图2所示的剖面线xx的剖面图。

24.图4是本发明的一实施例的冷却装置沿着图2所示的剖面线yy的剖面图。

25.其中附图标记为:

26.冷却装置 1

27.主体 10

28.侧面 11

29.连接孔 20

30.冷却液通道 30

31.入口 31

32.出口 32

33.弧形通道 33

34.直线通道 34、35

35.冷却液进口段 36

36.冷却液出口段 37

37.定位螺孔 40

38.盖子 50

39.泵 100

40.泵上机 110

41.泵下机 120

42.抽气管 130

43.冷却液 200

44.螺栓 300

45.散热方向 a

46.流入方向 b

47.流出方向 c

48.剖面线 xx、yy

具体实施方式

49.为让本发明的上述目的、特征和优点能更明显易懂,特举较佳具体实施例说明如下。

50.以下请一并参考图1至图4关于本发明的一实施例的冷却装置。图1是本发明的一实施例的泵和冷却装置的立体分解图;图2是本发明的一实施例的冷却装置的示意图;图3是本发明的一实施例的冷却装置沿着图2所示的剖面线xx的剖面图;图4是本发明的一实施例的冷却装置沿着图2所示的剖面线 yy的剖面图。

51.如图1至图3所示,在本发明的一实施例之中,本发明的泵100的制作成本低廉、工序简易且可达成大面积的降温。泵100例如为真空泵,其包括一冷却装置1、一泵上机110、一泵下机120和一抽气管130。抽气管130设置于泵上机110下方,泵上机110借由抽气管130连接泵下机120。冷却装置1用于容纳一冷却液200以冷却,冷却装置1包括一主体10、一连接孔20、一冷却液通道30、多个定位螺孔40和一盖子50。

52.在本发明的一实施例之中,主体10是以开模而制成的平板状结构,主体 10是以具有良好散热功效的金属材质所制成,例如铝或铜。主体10包括一侧面11。主体10位于泵上机110和泵下机120之间。连接孔20呈现为圆柱形的孔洞,连接孔20位于主体10,且抽气管130位于连接孔20内。然而,连接孔20的形状不以上述为限,其可配合抽气管130的形状而改变。

53.如图2至图4所示,在本发明的一实施例之中,冷却液通道30位于主体10并容纳冷却液200,冷却液通道30环绕连接孔20。冷却液通道30内的冷却液200,会冷却连接孔20内的泵上机110的抽气管和泵下机120的抽气管,以将泵上机110和泵下机120的热能从散热方向a散出。冷却液通道30包括一入口31、一出口32、一弧形通道33、二个直线通道34、35、一冷却液进口段36和一冷却液出口段37。入口31和出口32皆分别连接至外部的冷却液管 (图未示)。弧形通道33连通二个直线通道34、35。冷却液进口段36连通其中一直线通道34和入口31。冷却液出口段37连通另一直线通道35和出口32。冷却液进口段36和冷却液出口段37的孔径大于弧形通道33和二个直线通道 34、35的孔径。弧形通道33和二个直线通道34、35的孔径相同。借由冷却液进口段36和冷却液出口段37较大的孔径设计,可以让冷却液200顺利流入冷却液通道30并流出;弧形通道33和二个直线通道34、35的较小的孔径设计,可以减缓冷却液200的流速并适当延长冷却液200在冷却液通道30内的时间,以提升冷却效率。

54.冷却液200从入口31沿着流入方向b流入冷却液进口段36和直线通道 34,并沿着弧形通道33流动;最后,吸收了热能的冷却液200会从弧形通道33的尾端进入直线通道35,再流入冷却液出口段37,最后沿着流出方向c从出口32流出。入口31和出口32位于侧面11。另外,冷却液通道30还可以配合冷却需求而加深或加宽以增加冷却液200流量,以达成大面积降温目标。

55.如图2所示,在本发明的一实施例之中,多个定位螺孔40分散设置于主体10,多个定位螺孔40环绕连接孔20。任二个相邻的定位螺孔40之间的距离大于1厘米,但是上述的距离限定不以1厘米为限,其可依照设计需求而增减,例如修改为0.5至3厘米之内的任何距离。定位螺孔40用以供具有定位功能的螺栓300栓入,如此一来,借由定位螺孔40和螺栓300

之间的结合,可以使主体10位置固定。

56.在本发明的一实施例之中,盖子50是一圆环型的盖体,其设于主体10、环绕连接孔20并覆盖冷却液通道30。盖子50可以防止冷却液通道30里的冷却液200洒出至外部;另外,当工作人员需要清洁冷却液通道30时,也可以拿起盖子50,使冷却液通道30显露于外并进行清洁。

57.在本发明的一实施例之中,如图1和图2所示,当工作人员要将泵100和冷却装置1组装时,工作人员可以先将冷却装置1的主体10放在泵下机120 上;接着,工作人员可以将螺栓300栓入定位螺孔40,以使冷却装置1定位;最后,工作人员可以将抽气管130置入连接孔20并连接泵下机120,如此一来,泵上机110和泵下机120便借由抽气管130互相结合,且抽气管130和冷却装置1亦互相结合。

58.在本发明的一实施例之中,如图1至图3所示,当泵100运作时,抽气管 130会产生热能;此时,套住抽气管130的冷却装置1的冷却液通道30内的冷却液200,会冷却连接孔20内的抽气管130,以将抽气管130的热能从散热方向a散出,以对抽气管130达成大面积的降温,进而控制泵上机110进入泵下机120的空气温度,以增进整体运作效率。

59.借由本发明的泵的结构设计,其冷却装置的总成组合配件仅有本体及盖子,组件数量少且结构单纯,制作上不需结合铸造故成本低廉,可以透过工序简易的开模方式而制成,并且可以轻易得安装在泵上,并对泵达成大面积的降温,以使泵保持良好的运作效率。

60.本发明无论就目的、手段及功效,均显示其迥异于现有技术的特征。惟应注意的是,上述诸多实施例为了便于说明而举例,本发明所主张的保护范围自应以权利要求所述为准,而非仅限于上述实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1