一种大流量船舶燃气轮机压气机试验用扩压机匣的制作方法

[0001]

本发明涉及的是一种燃气轮机,具体地说是燃气轮机扩压机匣。

背景技术:

[0002]

压气机作为船舶燃气轮机的三大核心部件之一,其性能优劣直接影响着整个船舶燃气轮机推进系统的总体技术指标。为此,在每一型全新研制的压气机正式装机使用前,必须经过反复多次的压气机试验与设计改进,从而确保所研制的压气机能够满足设计预期。

[0003]

另一方面,为了保证所进行的压气机试验能够真实反映该压气机在正式装机使用时的性能与结构可靠性情况,在进行压气机试验件设计时,通常会在满足试验台试验能力条件的前提下,尽可能地保留压气机正式装机时的结构状态。但由于整机结构环境与试验台架结构环境的巨大差异,单独的压气机试验件往往无法直接安装在试验台架上,必须对压气机试验件与试验台架的接口部位进行连接结构及过渡结构设计,以保证压气机试验件能够顺利安装在试验台架上进行试验。其中,压气机试验件与试验台架排气蜗壳之间的过渡结构作为关键连接部件具有十分重要的作用。特别是对大流量压气机而言,压气机试验件排出的大量高温高压气体必须经过该过渡结构才能进入排气蜗壳并排出试验室,其设计好坏将直接影响着压气机试验结果的准确性与试验台架的安全性。

技术实现要素:

[0004]

本发明的目的在于提供解决大流量船舶燃气轮机压气机在进行试验时压气机试验件与试验台架排气蜗壳之间的过渡结构需求问题的一种大流量船舶燃气轮机压气机试验用扩压机匣。

[0005]

本发明的目的是这样实现的:

[0006]

本发明一种大流量船舶燃气轮机压气机试验用扩压机匣,其特征是:包括外壁、内壁,内壁位于外壁里,外壁与内壁之间设置支板,外壁和内壁均为水平对开结构形式,即外壁包括外壁上半部分和外壁下半部分,内壁包括内壁上半部分和内壁下半部分,内壁上半部分和内壁下半部分的水平中分面上均开有凹槽,内壁下半部分的凹槽里设置密封铜丝,外壁上安装退喘法兰,外壁的前后端分别设置竖直法兰,外壁前端的竖直法兰连接压气机试件,外壁后端的竖直法兰连接排气蜗壳,同时内壁的前、后端位置分别与压气机试验件、排气蜗壳的对应部位进行搭接。

[0007]

本发明还可以包括:

[0008]

1、外壁与内壁的内部流道均采用样条曲线形式。

[0009]

2、外壁的外表面上固定有布置压力及温度测点用于测量压气机试验件出口性能参数的探针接头。

[0010]

3、所述退喘法兰连接快开阀门,在压气机试验件进行逼喘试验时,压气机进入喘振工作状态时快开阀门打开。

[0011]

4、外壁上半部分和内壁上半部分构成上半机匣,外壁下半部分和内壁下半部分构

成下半机匣;在上、下半机匣进行装配时,外壁的上半部分与下半部分通过水平法兰进行螺栓连接,在螺栓的紧固力作用下,内壁的上半与下半两部分将内壁下半部分的凹槽内的铜丝挤压变形,从而防止在进行压气机试验时气体从内壁的水平中分面泄露。

[0012]

本发明的优势在于:

[0013]

1、扩压机匣外壁与内壁的内部流道均采用样条曲线形式,可以有效减小排气阻力以及排气部分的流动损失,使排气结构对压气机试验件的气动性能影响尽可能地降低;

[0014]

2、扩压机匣外壁与内壁均采用了水平对开结构形式,便于在试验台架安装过程中压气机试验件轴系与后端排气蜗壳轴系的对中操作,同时便于对轴系连接部位进行检查,从而保证对中精度以及轴系连接可靠性;

[0015]

3、本发明的扩压机匣具有诸多实用功能,在实现基本的压气机试验排气过渡功能的前提下,既可以作为压气机出口参数测量截面,通过探针接头布置压力及温度测点进行压气机出口性能参数测试,又可以通过退喘法兰连接快开阀门,实现压气机试验件进入喘振工作状态时的快速退喘;

[0016]

4、本发明可应用于大流量船舶燃气轮机压气机的试验领域,也可应用于其他航空发动机及工业燃气轮机的大流量压气机试验领域,同时还可以应用于大流量工业用压缩机的试验领域。

附图说明

[0017]

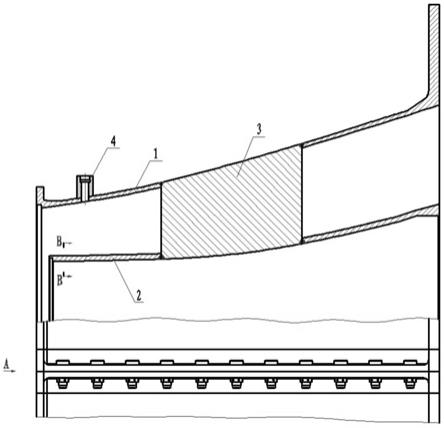

图1为本发明的剖视图;

[0018]

图2为a向视图;

[0019]

图3为b-b视图。

具体实施方式

[0020]

下面结合附图举例对本发明做更详细地描述:

[0021]

结合图1-3,本发明包括外壁1、内壁2、支板3、探针接头4、退喘法兰5和密封铜丝6,其中外壁1与内壁2均为水平对开结构形式。扩压机匣的外壁1与内壁2之间通过支板3进行连接;在外壁1上,分别焊接有探针接头4与退喘法兰5;在内壁2上半与下半两部分的水平中分面上均开有凹槽,凹槽内有密封铜丝6。扩压机匣与前端的压气机试验件、后端的排气蜗壳分别通过外壁1的前、后端竖直法兰进行螺栓连接,同时内壁2的前、后端位置分别与压气机试验件、排气蜗壳的对应部位进行搭接,使压气机试验件与排气蜗壳通过扩压机匣完全连接在一起,实现压气机试验排气的目的。

[0022]

扩压机匣外壁1与内壁2的内部流道均采用样条曲线形式,可以有效减小排气阻力以及排气部分的流动损失,降低排气结构对压气机试验件的气动性能影响;外壁1与内壁2均为水平对开结构形式,使扩压机匣从水平表面分为上半机匣与下半机匣两个部分,以便在试验台架安装过程中,压气机试验件轴系与后端排气蜗壳轴系连接时能更好地进行对中操作,从而达到要求的对中精度,同时便于对轴系连接部位进行检查;外壁1的外表面上焊接有探针接头4,通过探针接头4可以在扩压机匣上布置压力及温度测点,用于测量压气机试验件的出口性能参数;在外壁1的退喘法兰5后可连接快开阀门,用于在压气机试验件进行逼喘试验时,一旦压气机进入喘振工作状态,可以实现快速退喘;在内壁2上半与下半两

部分的水平中分面上均开有凹槽,密封铜丝6通过密封胶粘接在下半部分凹槽内;在上下半机匣进行装配时,外壁1的上半与下半两部分通过水平法兰进行螺栓连接,在螺栓的紧固力作用下,内壁2的上半与下半两部分将凹槽内的铜丝挤压变形,从而防止在进行压气机试验时气体从内壁2的水平中分面泄露,实现密封目的。

[0023]

本发明可应用于大流量船舶燃气轮机压气机的试验领域,也可应用于其他航空发动机及工业燃气轮机的大流量压气机试验领域,同时还可以应用于大流量工业用压缩机的试验领域。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1