柱塞泵系统的制作方法

1.本技术涉及气井采气技术领域。特别涉及一种柱塞泵系统。

背景技术:

2.随着天然气气田的持续开发,地层压力逐渐下降,采气量逐渐下降,气体的携液能力逐渐变差,地层中的水就会在井筒中逐渐聚集,形成积液。井筒内形成积液会导致采气量降低,严重时导致气井停喷。因此,需要排出井筒中的积液。

3.相关技术中主要是通过机抽、电潜泵、泡排等复合工艺进行排水作业,在积液所处位置较深时,可以先采用泡排,将积液以泡沫的形式排出。当积液所处位置较浅且积液量较大时,采用电潜泵进行排水作业,在积液所处位置较浅且积液量较小时,采用机抽进行排水作业。

4.但电潜泵和机抽的价格昂贵,因此,相关技术中进行排水作业的投入高,成本高。

技术实现要素:

5.本技术实施例提供了一种柱塞泵系统,可以降低排水作业成本。具体技术方案如下:

6.本技术实施例提供了一种柱塞泵系统,所述系统包括:第一柱塞泵总成、气动泵总成和第二柱塞泵总成;

7.所述气动泵总成包括:第一换向阀组件、气动泵柱塞、气动泵泵筒、第一气动活塞连杆、第二气动活塞连杆和第二换向阀组件;

8.所述气动泵泵筒的上端通过所述第一换向阀组件与所述第一柱塞泵总成连接,所述气动泵泵筒的下端通过所述第二换向阀组件与所述第二柱塞泵总成连接;

9.所述气动泵泵筒内设置所述气动泵柱塞,所述气动泵柱塞的上端通过所述第一气动活塞连杆与所述第一柱塞泵总成连接,所述气动泵柱塞的下端通过所述第二气动活塞连杆与所述第二柱塞泵总成连接;

10.所述第一换向阀组件和所述第二换向阀组件上分别设置第一进气孔,用于引入位于待处理的井筒内的天然气,通过所述天然气驱动所述气动泵柱塞做上下往复运动,进而带动所述第一柱塞泵总成和所述第二柱塞泵总成做上下往复运动;

11.所述第一柱塞泵总成和所述第二柱塞泵总成,用于在上下往复运动的过程中,进行排水作业。

12.在一种可能的实现方式中,所述系统还包括:座封总成和气液分离器;

13.所述座封总成的上端与所述第二柱塞泵总成连接,所述座封总成的下端与所述气液分离器的上端连接;

14.所述座封总成,用于在进行所述排水作业前,密封所述井筒的油管的底部,所述系统位于所述油管内;

15.所述气液分离器,用于在所述油管中下入所述第一柱塞泵总成、所述气动泵总成

和所述第二柱塞泵总成后,将所述井筒中的积液与所述井筒中的天然气分离,将所述积液引入所述油管中。

16.在另一种可能的实现方式中,所述座封总成包括:中心杆、第一中心管、第一卡瓦座、第一卡瓦、伸缩环、复位弹簧、滑环、第二中心管、第二卡瓦和第二卡瓦座;

17.所述滑环套在所述伸缩环上,所述伸缩环的上端与所述第一中心管的下端连接,所述第一中心管上套有所述第一卡瓦座,所述第一卡瓦座内设置所述第一卡瓦;

18.所述滑环的下端与所述第二中心管的上端连接,所述第二中心管的下端与所述气液分离器连接,所述第二中心管上套有所述第二卡瓦座,所述第二卡瓦座内设置所述第二卡瓦;

19.所述滑环内设有所述复位弹簧,所述中心杆的下端设有锥形阀芯,所述复位弹簧用于支撑所述锥形阀芯;

20.当进行所述排水作业时,所述中心杆与所述第二柱塞泵总成连接。

21.在另一种可能的实现方式中,所述第一换向阀组件包括:第一换向阀体和位于所述第一换向阀体内的第一换向阀芯;

22.所述第二换向阀组件包括:第二换向阀体和位于所述第二换向阀体内的第二换向阀芯;

23.所述第一换向阀芯与所述第二换向阀芯连接;

24.所述第一换向阀体的上端与所述第一柱塞泵总成连接,所述第一换向阀体的下端与所述气动泵泵筒的上端连接;

25.所述第二换向阀体的上端与所述气动泵泵筒连接,所述第二换向阀体的下端与所述第二柱塞泵总成连接;

26.所述第一换向阀体、所述第一换向阀芯、所述第二换向阀体和所述第二换向阀芯上均设有所述第一进气孔。

27.在另一种可能的实现方式中,所述第一换向阀体上还设有第一排气孔、第一侧向进气孔、第一侧向排气孔和连通孔;

28.所述第一侧向进气孔、所述第一侧向排气孔和所述连通孔均位于所述第一进气孔内;

29.所述连通孔与所述第一排气孔连通;

30.所述第一侧向进气孔和所述第一侧向排气孔均与所述第一换向阀体中的第一气缸连通。

31.在另一种可能的实现方式中,所述第一柱塞泵总成包括:进气管、排气管、出液接头、第一泵筒、第一柱塞、第一游动阀组件和第一固定阀组件;

32.所述第一泵筒的上端与所述出液接头的下端连接,所述出液接头的上端通过所述出液接头上的第二进气孔与所述进气管连接,通过所述出液接头上的第二排气孔与所述排气管连接;

33.所述第一泵筒的下端通过所述第一固定阀组件与所述第一换向阀组件连接;

34.所述第一泵筒内设置所述第一柱塞和所述第一游动阀组件,所述第一柱塞的上端为自由端,所述第一柱塞的下端通过所述第一游动阀组件与所述第一气动活塞连杆的上端连接。

35.在另一种可能的实现方式中,所述第一游动阀组件包括:第一游动阀体、第一游动阀球、第一游动阀座和第一游动阀接头;

36.所述第一游动阀体的上端与所述第一柱塞的下端连接,所述第一游动阀体的下端与所述第一游动阀接头的上端连接,所述第一游动阀接头的下端与所述第一气动活塞连杆连接;

37.所述第一游动阀体内设置所述第一游动阀球和所述第一游动阀座,所述第一游动阀球抵靠在所述第一游动阀座上。

38.在另一种可能的实现方式中,所述第一固定阀组件包括:第一固定阀、第一固定阀体、第一固定阀座和第一固定阀座接头;

39.所述第一固定阀套在所述第一气动活塞连杆上;

40.所述第一固定阀体的上端与所述第一泵筒的下端连接,所述第一固定阀体的下端与所述第一换向阀组件的上端连接;

41.所述第一固定阀体内设置所述第一固定阀座,所述第一固定阀座与所述第一固定阀座接头连接。

42.在另一种可能的实现方式中,所述第一泵筒上设有第三进气孔和第三排气孔;

43.当所述第一泵筒的上端与所述出液接头的下端连接时,所述第二进气孔与所述第三进气孔对齐,所述第二排气孔与所述第三排气孔对齐。

44.在另一种可能的实现方式中,所述第二柱塞泵总成包括:第二泵筒、第二柱塞、第二游动阀组件和第二固定阀组件;

45.所述第二泵筒的上端与所述第二换向阀组件连接,所述第二泵筒的下端与所述第二固定阀组件连接;

46.所述第二泵筒内设置所述第二柱塞和所述第二游动阀组件,所述第二柱塞的上端与所述第二气动活塞连杆的下端连接,所述第二柱塞的下端与所述第二游动阀组件连接。

47.本技术实施例提供的技术方案带来的有益效果是:

48.本技术实施例提供的柱塞泵系统,在第一换向阀组件和第二换向阀组件上分别设置进气孔,通过该进气孔引入位于待处理的井筒内的天然气,利用该天然气的压力驱动气动泵泵筒中的气动泵柱塞做上下往复运动,进而带动第一柱塞泵总成和第二柱塞泵总成做上下往复运动,从而进行排水作业。由此可见,本技术在进行排水作业时利用井筒内天然气的压力作为驱动动力,而无需采用价格高昂的排水设备,降低了作业成本。

附图说明

49.图1是本技术实施例提供的一种柱塞泵系统的示意图;

50.图2是本技术实施例提供的另一种柱塞泵系统的示意图;

51.图3是本技术实施例提供的另一种柱塞泵系统的示意图;

52.图4是本技术实施例提供的另一种柱塞泵系统的示意图;

53.图5是本技术实施例提供的一种座封总成的示意图;

54.图6是本技术实施例提供的另一种座封总成的示意图;

55.图7是本技术实施例提供的一种气液分离器的示意图;

56.图8是本技术实施例提供的一种第一换向阀体的示意图;

57.图9是本技术实施例提供的另一种第一换向阀体的示意图;

58.图10是本技术实施例提供的一种第一换向阀芯的示意图;

59.图11是本技术实施例提供的一种第二换向阀体的示意图;

60.图12是本技术实施例提供的一种第一柱塞泵总成的示意图;

61.图13是本技术实施例提供的一种出液接头的示意图;

62.图14是本技术实施例提供的一种第一泵筒的示意图;

63.图15是本技术实施例提供的一种第二柱塞泵总成的示意图;

64.图16是本技术实施例提供的另一种第二柱塞泵总成的示意图。

65.附图标记分别表示:

66.1-第一柱塞泵总成,2-气动泵总成,3-第二柱塞泵总成,4-座封总成,

67.5-气液分离器,6-油管,11-进气管,12-排气管,13-出液接头,

68.14-第一泵筒,15-第一柱塞,16-第一游动阀组件,17-第一固定阀组件,

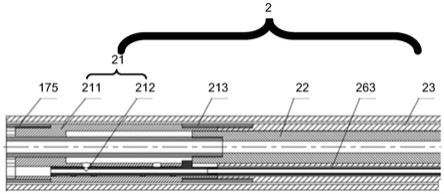

69.21-第一换向阀组件,22-气动泵柱塞,23-气动泵泵筒,

70.24-第一气动活塞连杆,25-第二气动活塞连杆,26-第二换向阀组件,

71.31-第二泵筒,32-第二柱塞,33-第二游动阀组件,34-第二固定阀组件,

72.41-中心杆,42-第一中心管,43-第一卡瓦座,44-第一卡瓦,45-伸缩环,

73.46-复位弹簧,47-滑环,48-第二中心管,49-第二卡瓦,50-第二卡瓦座,

74.51-第一卡瓦限位环,52-第二卡瓦限位环,53-第一密封胶筒,

75.54-第一密封胶筒隔环,55-第二密封胶筒,56-第二密封胶筒隔环,

76.57-第三密封胶筒,131-第二进气孔,132-第二排气孔,133-出液孔,

77.134-出液接头接箍,141-第三进气孔,142-第三排气孔,

78.143-第一泵筒接箍,161-第一游动阀体,162-第一游动阀球,

79.163-第一游动阀座,164-第一游动阀接头,171-第一固定阀,

80.172-第一固定阀体,173-第一固定阀座,174-第一固定阀座接头,

81.175-第一固定阀接箍,211-第一换向阀体,212-第一换向阀芯,

82.231-气动泵泵筒接箍,213-第一换向阀接箍,261-第二换向阀体,

83.262-第二换向阀芯,263-连接管,264-第二换向阀接箍,311-第二泵筒接箍,

84.331-第二游动阀体,332-第二游动阀球,333-第二游动阀座,

85.334-第二游动阀接头,341-第二固定阀体,342-第二固定阀球,

86.343-第二固定阀座,344-第二固定阀接头,2111-第一进气孔,

87.2112-第一排气孔,2113-第一侧向进气孔,2114-第一侧向排气孔,

88.2115-连通孔,2116-第一限位槽,2117-第一气缸,2121-顶部密封面,

89.2122-第一密封环形空间,2123-第一密封面,2124-第二密封面,

90.2125-第二密封环形空间,2126-第三密封面,2127-第三密封环形空间,

91.2128-底部密封面,2129-换向扳手,2611-第四排气孔,2612-第二限位槽,

92.2613-第二侧向排气孔,2614-第二气缸。

具体实施方式

93.为使本技术的技术方案和优点更加清楚,下面对本技术实施方式作进一步地详细

描述。

94.本技术实施例提供了一种柱塞泵系统,参见图1、图2、图3和图4,该系统包括:第一柱塞泵总成1、气动泵总成2和第二柱塞泵总成3;

95.气动泵总成2包括:第一换向阀组件21、气动泵柱塞22、气动泵泵筒23、第一气动活塞连杆24、第二气动活塞连杆25和第二换向阀组件26;

96.气动泵泵筒23的上端通过第一换向阀组件21与第一柱塞泵总成1连接,气动泵泵筒23的下端通过第二换向阀组件26与第二柱塞泵总成3连接;

97.气动泵泵筒23内设置气动泵柱塞22,气动泵柱塞22的上端通过第一气动活塞连杆24与第一柱塞泵总成1连接,气动泵柱塞22的下端通过第二气动活塞连杆25与第二柱塞泵总成3连接;

98.第一换向阀组件21和第二换向阀组件26上分别设置第一进气孔2111,用于引入位于待处理的井筒内的天然气,通过天然气驱动气动泵泵筒23中的气动泵柱塞22做上下往复运动,进而带动第一柱塞泵总成1和第二柱塞泵总成3做上下往复运动;

99.第一柱塞泵总成1和第二柱塞泵总成3,用于在上下往复运动的过程中,进行排水作业。

100.在本技术实施例中,两个零件之间的连接方式可以根据需要进行设置并更改。例如,两个零件之间的连接方式为螺纹连接。

101.在一种可能的实现方式中,气动泵泵筒23的上端与第一换向阀组件21的下端螺纹连接,第一换向阀组件21的上端与第一柱塞泵总成1的下端螺纹连接;气动泵泵筒23的下端与第二换向阀组件26的上端螺纹连接,第二换向阀组件26的下端与第二柱塞泵总成3的上端螺纹连接。

102.其中,气动泵泵筒23的上端可以通过第一换向阀接箍213与第一换向阀组件21的下端螺纹连接,气动泵泵筒23的下端可以通过气动泵泵筒接箍231与第二换向阀组件26的上端螺纹连接。

103.气动泵柱塞22的上端与第一气动活塞连杆24的下端螺纹连接,第一气动活塞连杆24的上端与第一柱塞泵总成1螺纹连接;气动泵柱塞22的下端与第二气动活塞连杆25的上端螺纹连接,第二气动活塞连杆25的下端与第二柱塞泵总成3螺纹连接。

104.在一种可能的实现方式中,螺纹的旋向可以根据需要进行设置并更改,例如,螺纹为左旋或者右旋。例如,第一换向阀组件21的下端与第一换向阀接箍213的上端通过螺纹连接,旋向为右旋;第一换向阀接箍213的下端与气动泵泵筒23的上端通过螺纹连接,旋向为左旋;气动泵泵筒23的下端与气动泵泵筒接箍231的上端通过螺纹连接,旋向为左旋;气动泵泵筒接箍231的下端与第二换向阀组件26的上端通过螺纹连接,旋向为右旋。

105.本技术实施例提供的柱塞泵系统,在第一换向阀组件21和第二换向阀组件26上分别设置进气孔,通过该进气孔引入位于待处理的井筒内的天然气,利用该天然气的压力驱动气动泵泵筒23中的气动泵柱塞22做上下往复运动,进而带动第一柱塞泵总成1和第二柱塞泵总成3做上下往复运动,从而进行排水作业。由此可见,本技术在进行排水作业时利用井筒内天然气的压力作为驱动动力,而无需采用价格高昂的排水设备,降低了作业成本。

106.并且,对于地理位置荒凉、偏僻,需要工业电源进行排水作业的天然气气田,该系统还可以解决气田现场无动力电的问题。另外,如果在现场采用燃气发动机作为动力,不仅

每天要消耗大量的天然气,而且燃气发动机的使用还会向环境中排放大量的二氧化碳,污染环境。而本技术提供的系统充分利用天然气的压能作为举升井筒中积液的动力,对环境无污染,遵循“低成本、可持续”发展战略及长期发展理念。

107.再者,相关技术中在通过机抽、电潜泵、泡排等复合工艺进行排水作业前,需要先对气井进行压井作业,避免发生井喷。相关技术中是向气井中注入压井液,但压井液会随着地层的缝隙进入地层中,堵塞地层,导致气井产量下降。因此,根据相关技术中的方法在排水作业后,气井产能会大幅度下降甚至面临失去产能的风险。并且,相关技术中的压井作业成本高昂、技术复杂,不符合“低成本,可持续”的发展战略。

108.而本技术实施例提供的柱塞泵系统借助钢丝作业车,通过座封总成4和气液分离器5进行压井作业,无需注入压井液,解决了现场实施时需要注入压井液的生产难题,降低了气井压井作业后要承担气井产能大幅度下降甚至失去产能的风险。

109.相应的,该系统还包括:座封总成4和气液分离器5;

110.座封总成4的上端与第二柱塞泵总成3连接,座封总成4的下端与气液分离器5的上端连接;

111.座封总成4,用于在进行排水作业前,密封井筒的油管6的底部,该系统位于油管6内;

112.气液分离器5,用于在油管6中下入第一柱塞泵总成1、气动泵总成2和第二柱塞泵总成3后,将井筒中的积液与井筒中的天然气分离,将积液引入油管6中。

113.在进行压井作业时,首先将座封总成4的下端与气液分离器5的上端连接,构成一个整体,该连接可以为螺纹连接。然后通过钢丝作业车以及与座封总成4上端尺寸相适应的座封工具将座封总成4和气液分离器5一起下入到油管6底部端口附近,让气液分离器5完全置于油管6外面,然后将座封总成4座封。座封工具与座封总成4的剪切销钉剪断后,将座封工具起出,座封总成4和气液分离器5则留在井内。

114.进行排水作业时,向井中下入第一柱塞泵总成1、气动泵总成2和第二柱塞泵总成3,第二柱塞泵总成3的下端与座封总成4的上端连接。

115.其中,座封总成4与气液分离器5的连接方式可以根据需要进行设置并更改,在本技术实施例中,对此不作具体限定。例如,该连接方式可以为螺纹连接。

116.座封总成4的介绍:在一种可能的实现方式中,参见图5和图6,座封总成4包括:中心杆41、第一中心管42、第一卡瓦座43、第一卡瓦44、伸缩环45、复位弹簧46、滑环47、第二中心管48、第二卡瓦49和第二卡瓦座50;

117.滑环47套在伸缩环45上,伸缩环45的上端与第一中心管42的下端连接,第一中心管42上套有第一卡瓦座43,第一卡瓦座43内设置第一卡瓦44;

118.滑环47的下端与第二中心管48的上端连接,第二中心管48的下端与气液分离器5连接,第二中心管48上套有第二卡瓦座50,第二卡瓦座50内设置第二卡瓦49;

119.滑环47内设有复位弹簧46,中心杆41的下端设有锥形阀芯,复位弹簧46用于支撑锥形阀芯;

120.当进行排水作业时,中心杆41的上端与第二柱塞泵总成3连接。

121.该实现方式中,第一卡瓦座43套在第一中心管42的上部,能够沿第一中心管42滑动。第一卡瓦座43上设有第一卡瓦44槽,第一卡瓦44位于第一卡瓦44槽内。其中,第一卡瓦

44的数量和第一卡瓦44槽的数量相同,该数量可以根据需要进行设置并更改,例如,第一卡瓦44和第一卡瓦44槽的数量为3或4。当第一卡瓦44和第一卡瓦44槽的数量为3时,3个第一卡瓦44周向均匀分布在第一卡瓦座43上的三个第一卡瓦44槽内。

122.第二卡瓦座50套在第二中心管48的下部,能够沿第二中心管48上下滑动。第二卡瓦座50上设有第二卡瓦49槽,第二卡瓦49位于第二卡瓦49槽内。其中,第二卡瓦49的数量和第二卡瓦49槽的数量相同,该数量可以根据需要进行设置并更改,例如,第二卡瓦49和第二卡瓦49槽的数量为3时,该3个第二卡瓦49周向均匀分布在第二卡瓦座50上的三个第二卡瓦49槽内。

123.在一种可能的实现方式中,座封总成4还包括:第一卡瓦限位环51和第二卡瓦限位环52;

124.第一卡瓦限位环51用于限定第一卡瓦44,防止第一卡瓦44脱离其对应的卡瓦槽;

125.第二卡瓦限位环52用于限定第二卡瓦49,防止第二卡瓦49脱离其对应的卡瓦槽。

126.在一种可能的实现方式中,滑环47套在伸缩环45内,能够在伸缩环45内上下滑动。复位弹簧46位于滑环47内的槽中,用于支撑中心杆41下端的锥形阀芯。

127.在一种可能的实现方式中,座封总成4还包括:密封组件;密封组件包括:第一密封胶筒53、第一密封胶筒隔环54、第二密封胶筒55、第二密封胶筒隔环56和第三密封胶筒57。

128.第一密封胶筒53、第一密封胶筒隔环54、第二密封胶筒55、第二密封胶筒隔环56和第三密封胶筒57按顺序依次套在第二中心管48的上部。

129.在进行压井作业时,将座封工具与座封总成4通过剪切销钉进行连接,座封总成4与气液分离器5连接,然后通过钢丝作业车和座封工具将座封总成4和气液分离器5下到气井内,到达设计深度后,迅速下放座封总成4,座封总成4中的第二卡瓦49在与油管6摩擦力的作用下向上移动,在第二中心管48的锥形面的作用下,周向均匀分布的多个第二卡瓦49被向外撑开锚定在油管6内壁上。此时,座封总成4中滑环47以上的零件在座封工具的重力作用下继续下行,将伸缩环45下部由第一密封胶筒53、第一密封胶筒隔环54、第二密封胶筒55、第二密封胶筒隔环56和第三密封胶筒57组成的密封组件压缩膨胀,将油管6与座封总成4之间的环形空间密封住。周向均匀分布的多个第一卡瓦44在重力的作用下落在中心杆41的锥形面上,第一卡瓦44外侧的卡瓦牙锚定在油管6内壁上,从而完成座封总成4和气液分离器5的座封过程。上提座封工具,剪断座封工具与座封总成4之间的剪切销钉,起出座封总成4,完成座封总成4的丢手。

130.在本技术实施例中,座封总成4的主要作用是将油管6的底部封住,使井内的天然气和水不能进入油管6上部,从而使后续的排水作业在不带压的油管6中进行。

131.气液分离器5的介绍:在一种可能的实现方式中,参见图7,与气液分离器5对应的,在气液分离器5下部的中心管上焊接着多个碗形结构的分离罩,与分离罩对应的中心管上周向均匀分布着多个进液孔,天然气和水组成的气液混合物通过该气液分离器5时,由于水和天然气存在着密度差,天然气就会沿着分离罩的外部进入油套环形空间,而水进入分离罩内部,通过该中心管上的进液孔进入油管6内,后续通过第一柱塞泵总成1、气动泵总成2和第二柱塞泵总成3排出。

132.在本技术实施例中,气液分离器5的主要作用是将井筒内的积液和天然气分离开,让天然气通过油套环形空间到达井口,让积液通过第一柱塞泵总成1、气动泵总成2和第二

柱塞泵总成3排出,从而增加采气量。

133.另外,在本技术实施例中,在已经出现严重积液的气井中,无需采用成本高昂、技术复杂的压井作业工艺,而是采用低成本的钢丝作业,达到了将座封总成4和气液分离器5下入井内的目的。

134.第一换向阀组件21和第二换向阀组件26的介绍:在一种可能的实现方式中,第一换向阀组件21包括:第一换向阀体211和位于第一换向阀体211内的第一换向阀芯212;

135.第二换向阀组件26包括:第二换向阀体261和位于第二换向阀体261内的第二换向阀芯262;

136.第一换向阀芯212与第二换向阀芯262连接;

137.第一换向阀体211的上端与第一柱塞泵总成1连接,第一换向阀体211的下端与气动泵泵筒23的上端连接;

138.第二换向阀体261的上端与气动泵泵筒23的下端连接,第二换向阀体261的下端与第二柱塞泵总成3连接;

139.第一换向阀体211、第一换向阀芯212、第二换向阀体261和第二换向阀芯262上均设有第一进气孔2111。

140.该实现方式中,第一换向阀芯212可以在第一换向阀体211内上下滑动,第二换向阀芯262也可以在第二换向阀体261内上下滑动,第一换向阀芯212和第二换向阀芯262通过连接管263连接。

141.该实现方式中,第一换向阀体211可以通过第一换向阀接箍213与气动泵泵筒23的上端连接,第二换向阀体261的上端通过气动泵泵筒接箍231与气动泵泵筒23的下端连接,第二换向阀体261的下端通过第二换向阀接箍264与第二柱塞泵总成3连接。

142.第一换向阀体211的上端与第一柱塞泵总成1螺纹连接,旋向为左旋;第一换向阀体211的下端与第一换向阀接箍213的上端螺纹连接,旋向为右旋;气动泵泵筒23的上端与第一换向阀接箍213的下端螺纹连接,旋向为左旋;气动泵泵筒23的下端与气动泵泵筒接箍231的上端螺纹连接,旋向为左旋,继续参见图2。第二换向阀体261的上端与气动泵泵筒接箍231的下端螺纹连接,旋向为右旋;第二换向阀体261的下端与第二换向阀接箍264的上端螺纹连接,旋向为左旋;第二换向阀接箍264的下端与第二柱塞泵总成3螺纹连接,旋向为右旋,继续参见图3。

143.在一种可能的实现方式中,参见图8和图9,第一换向阀体211上还设有第一排气孔2112、第一侧向进气孔2113、第一侧向排气孔2114和连通孔2115;

144.第一侧向进气孔2113、第一侧向排气孔2114和连通孔2115均位于第一进气孔2111内;

145.连通孔2115与第一排气孔2112连通;

146.第一侧向进气孔2113和第一侧向排气孔2114均与第一换向阀体211中的第一气缸2117连通。

147.在一种可能的实现方式中,第一换向阀体211上还设有第一限位槽2116,第一换向阀芯212位于第一换向阀体211的第一进气孔2111内,该第一限位槽2116用于限制第一换向阀芯212的位置。

148.在一种可能的实现方式中,参见图10,第一换向阀芯212上设计有顶部密封面

2121、第一密封环形空间2122、第一密封面2123、第一进气孔2111、第二密封面2124、第二密封环形空间2125、第三密封面2126、第三密封环形空间2127、底部密封面2128和换向扳手2129。

149.在一种可能的实现方式中,参见图11,第二换向阀体261上还设有排气孔、限位槽、侧向排气孔。为了便于区分,将第二换向阀体261上的排气孔、限位槽和侧向排气孔分别称为第四排气孔2611、第二限位槽2612和第二侧向排气孔2613。

150.第二侧向排气孔2613与第四排气孔2611连通,第四排气孔2611、第一进气孔2111和第二限位槽2612均与第二换向阀体261的第二气缸2614连通。其中,第二限位槽2612用于限定第二换向阀芯262的位置。

151.在一种可能的实现方式中,第二换向阀芯262与第一换向阀芯212的结构相似,第二换向阀芯262上也设有换向扳手,在本技术实施例中,对此不作具体限定。

152.在一种可能的实现方式中,气动泵泵筒23上也设有进气孔和排气孔。

153.在本技术实施例中,在气动泵总成2的组装过程中,将第一换向阀体211、气动泵泵筒23、第二换向阀体261通过第一换向阀接箍213和气动泵泵筒接箍231连接在一起,第一换向阀接箍213的上端和气动泵泵筒接箍231的上端均为左旋螺纹,第一换向阀接箍213的下端和气动泵泵筒接箍231的下端均为右旋螺纹,从而保证在连接过程中第一换向阀体211、气动泵泵筒23和第二换向阀体261上的进气孔和排气孔对齐。

154.在本技术实施例中,气动泵柱塞22和气动泵泵筒23的主要作用是利用本井或邻井中的高压天然气作为动力源,利用第一换向阀组件21和第二换向阀组件26实现气动泵柱塞22的上下往复运动,通过第一气动活塞连杆24和第二气动活塞连杆25带动第一柱塞泵总成1和第二柱塞泵总成3做上下往复运动,从而达到将井筒中的积液排到地面的目的。

155.第一柱塞泵总成1的介绍:在一种可能的实现方式中,参见图4和图12,第一柱塞泵总成1包括:进气管11、排气管12、出液接头13、第一泵筒14、第一柱塞15、第一游动阀组件16和第一固定阀组件17;

156.第一泵筒14的上端与出液接头13的下端连接,出液接头13的上端通过出液接头13上的第二进气孔131与进气管11连接,通过出液接头13上的第二排气孔132与排气管12连接;

157.第一泵筒14的下端通过第一固定阀组件17与第一换向阀组件21连接;

158.第一泵筒14内设置第一柱塞15和第一游动阀组件16,第一柱塞15的上端为自由端,第一柱塞15的下端通过第一游动阀组件16与第一气动活塞连杆24的上端连接。

159.该实现方式中,出液接头13的上端有两个周向分布的螺纹孔,分别为第二进气孔131和第二排气孔132,侧面有出液孔133,进气管11与第二进气孔131连接,排气管12与第二排气孔132连接,参见图13。

160.第一泵筒14的上端通过出液接头接箍134与出液接头13的下端连接,第一泵筒14的下端通过第一泵筒接箍143与第一固定阀组件17的上端连接;其中,第一泵筒14的上端与出液接头接箍134的下端螺纹连接,旋向为右旋;第一泵筒14的下端与第一泵筒接箍143的上端连接,旋向为右旋;第一泵筒接箍143的下端与第一固定阀组件17连接,旋向为左旋。

161.其中,参见图14,第一泵筒14上设有第三进气孔141和第三排气孔142,当出液接头13通过出液接头接箍134与第一泵筒14的上端连接后,第二进气孔131与第三进气孔141对

齐,第二排气孔132与第三排气孔142对齐。

162.第一固定阀组件17的介绍:在一种可能的实现方式中,第一固定阀组件17包括:第一固定阀171、第一固定阀体172、第一固定阀座173和第一固定阀座接头174;

163.第一固定阀171套在第一气动活塞连杆24上;

164.第一固定阀体172的上端与第一泵筒14的下端连接,第一固定阀体172的下端与第一换向阀组件21的上端连接;

165.第一固定阀体172内设置第一固定阀座173,第一固定阀座173与第一固定阀座接头174连接。

166.该实现方式中,第一固定阀体172的上端通过第一泵筒接箍143与第一泵筒14的下端连接,第一固定阀体172的下端通过第一固定阀接箍175与第一换向阀组件21的上端连接。具体地,第一固定阀体172的上端与第一泵筒接箍143的下端螺纹连接,旋向为左旋;第一固定阀体172的下端与第一固定阀接箍175的上端螺纹连接,旋向为右旋;第一固定阀接箍175的下端与第一换向阀体211的上端螺纹连接,旋向为左旋。

167.在一种可能的实现方式中,第一固定阀171的形状可以根据需要进行设置并更改,在本技术实施例中,对此不作具体限定。例如,第一固定阀171可以为锥形阀。

168.第一游动阀组件16的介绍:在一种可能的实现方式中,第一游动阀组件16包括:第一游动阀体161、第一游动阀球162、第一游动阀座163和第一游动阀接头164;

169.第一游动阀体161的上端与第一柱塞15的下端连接,第一游动阀体161的下端与第一游动阀接头164的上端连接,第一游动阀接头164的下端与第一气动活塞连杆24连接;

170.第一游动阀体161内设置第一游动阀球162和第一游动阀座163,第一游动阀球162抵靠在第一游动阀座163上。

171.该实现方式中,第一游动阀体161的上端与第一柱塞15的下端螺纹连接,第一柱塞15的上端为自由端;第一游动阀体161的下端与第一游动阀接头164的上端螺纹连接,第一游动阀接头164的下端与第一气动活塞连杆24的上端螺纹连接。

172.在本技术实施例中,在第一柱塞15和第一游动阀组件16上行时,井筒中的积液通过第一固定阀组件17进入到泵腔内,完成第一柱塞泵总成1的进液过程。出液接头接箍134和第一固定阀接箍175将出液接头13和第一固定阀组件17连接成为一个整体。

173.第二柱塞泵总成3的介绍:在一种可能的实现方式中,参见图15和图16,第二柱塞泵总成3包括:第二泵筒31、第二柱塞32、第二游动阀组件33和第二固定阀组件34;

174.第二泵筒31的上端与第二换向阀组件26连接,第二泵筒31的下端与第二固定阀组件34连接;

175.第二泵筒31内设置第二柱塞32和第二游动阀组件33,第二柱塞32的上端与第二气动活塞连杆25的下端连接,第二柱塞32的下端与第二游动阀组件33连接。

176.该实现方式中,第二泵筒31的下端可以通过第二泵筒接箍311与第二固定阀组件34连接。具体地,第二泵筒31的下端与第二泵筒接箍311的上端螺纹连接,第二泵筒接箍311的下端与第二固定阀组件34螺纹连接。

177.第二固定阀组件34的介绍:在一种可能的实现方式中,第二固定阀组件34包括:第二固定阀体341、第二固定阀球342、第二固定阀座343和第二固定阀接头344。

178.该实现方式中,第二固定阀体341的上端可以通过第二泵筒接箍311与第二泵筒31

连接,具体地,第二固定阀体341的上端与第二泵筒接箍311的下端螺纹连接,第二泵筒接箍311的上端与第二泵筒31的下端螺纹连接。

179.第二固定阀体341内设置该第二固定阀球342和该第二固定阀座343,第二固定阀球342抵靠在第二固定阀座343上,第二固定阀座343与第二固定阀接头344连接。当进行排水作业时,第二固定阀接头344与座封总成4中的中心杆41连接。

180.其中,第二固定阀组件34中各个零件的连接方式与第一固定阀组件17中各个零件的连接方式相似,在此不再赘述。

181.第二游动阀组件33的介绍:在一种可能的实现方式中,第二游动阀组件33包括:第二游动阀体331、第二游动阀球332、第二游动阀座333和第二游动阀接头334;

182.第二游动阀体331的上端与第二柱塞32的下端连接,第二游动阀体331的下端与第二游动阀接头334的上端连接;

183.第二游动阀体331内设置第二游动阀球332和第二游动阀座333,第二游动阀球332抵靠在第一游动阀座163上。

184.该实现方式中,第二游动阀体331的上端与第二柱塞32的下端螺纹连接,第二柱塞32的上端为自由端;第二游动阀体331的下端与第二游动阀接头334的上端螺纹连接。

185.其中,系统中各零件的尺寸可以根据需要进行设置并更改,在本技术实施例中,对此不作具体限定。例如,该系统中各零件的最大外径不超过58mm。

186.在本技术实施例中,当压井作业完成后,缓慢地打开油管6阀门,将油管6内的压力泄掉。当油管6压力为零时,说明座封总成4已经阻断了地层中天然气和水的进入,此时可以拆掉大四通以上的采气树,将第一柱塞泵总成1、气动泵总成2和第二柱塞泵总成3连接的整体下入井筒内,直至第二柱塞泵总成3下端的第二固定阀接头344与座封总成4上端的中心杆41对接完成。此时在重力的作用下,第二柱塞32总成中固定阀接头内的端面将中心管下压,使中心杆41上的第一固定阀171打开,井筒中的积液通过第一固定阀171和气液分离器5上的进液孔进入油管6内。

187.通过控制阀组将套管内的高压天然气引入进气管11中,该高压天然气通过进气管11进入气动泵总成2中,当气动泵总成2中的第一换向阀芯212和第二换向阀芯262均位于上部时,高压天然气首先通过第一换向阀芯212上的进气孔和第一换向阀体211上的进气孔进入气动泵泵筒23内,高压天然气推动气动泵泵筒23内的气动泵柱塞22下行,此时,第二换向阀体261和第二换向阀芯262上的排气孔对正。气动泵柱塞22通过第一气动活塞连杆24带动第一柱塞泵总成1的第一柱塞15和第一游动阀组件16向下运动,此时第一游动阀组件16中的第一游动阀球162打开,处于排液状态。第二柱塞泵总成3中的第二游动阀球332处于开启状态,第二柱塞32泵泵筒中的液体通过第二气动活塞连杆25中间的孔道、气动泵柱塞22中间的孔道、第一气动活塞连杆24中间的孔道和第一游动阀组件16进入油管6中,气动泵柱塞22下部的气体通过第二换向阀体261和第二换向阀芯262上的排气孔进入排气管12内。

188.当气动泵柱塞22运行到下死点时,其下端面就会推动第二换向阀芯262上的换向扳手2130向下运动,将第二换向阀体261上的排气孔关闭,将第二换向阀体261上的第一进气孔2111打开。第二换向阀芯262通过连接管263带动第一换向阀芯212下行,将第一换向阀体211上的第一进气孔2111关闭,第一换向阀体211上的第一排气孔2112打开,此时气动泵柱塞22向上运动,带动第二柱塞泵总成3和第一柱塞泵总成1上行,第二柱塞泵总成3和第一

柱塞泵总成1均处于进液状态。通过不断地往复运动,第一柱塞泵总成1和第二柱塞泵总成3不断地将井筒中的积液排到地面,达到排液采气的目的。

189.本技术实施例提供的柱塞泵系统充分利用了井筒中的高压天然气的压能作为排水作业的动力,在井筒中下入气动泵总成2、第一柱塞泵总成1和第二柱塞泵总成3,利用高压天然气驱动气动泵总成2,由气动泵总成2带动第一柱塞泵总成1和第二柱塞泵总成3做上下往复运动,从而将井筒中的积液排到地面。

190.以上所述仅是为了便于本领域的技术人员理解本技术的技术方案,并不用以限制本技术。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1