一种减少空泡的稳定型聚丙烯喷射真空泵的制作方法

1.本实用新型属于压力泵领域,特别涉及一种减少空泡的稳定型聚丙烯喷射真空泵。

背景技术:

2.随着现代工业的高速发展,对产品质量的要求越来越高,真空技术作为提高产品产量和质量的必要手段,其应用范围不断扩大。目前,已在冶金、石油化工、化工、煤炭、纺织、食品、轻工、医药等部门中广泛应用。我国自60年代初开始系统研究真空泵,现在已经达到国际先进水平,获得了良好效益。

3.随着科研技术的发展,多个领域得到了突破,真空泵也出现了进步空间。随着质量要求和产量需求的不断提升,真空泵仍然存在着许多不足之处。例如,现在的喷射真空泵大多存在空泡的问题,由于喷射真空泵利用文丘里效应吸附空气,空气容易成团,与设备表面碰撞,导致设备损伤,寿命下降,同时,现在的喷射真空泵不具备流量调节的功能,输出功率单一,能源消耗大,生产成本高。因此,本申请就以上问题,对喷射真空泵做出了创新和改进。

4.现在的真空泵,主要存在以下几个问题:

5.1、现在的喷射真空泵大多存在空泡的问题,由于喷射真空泵利用文丘里效应吸附空气,空气容易成团,与设备表面碰撞,导致设备损伤,寿命下降。

6.2、现在的喷射真空泵不具备流量调节的功能,输出功率单一,能源消耗大,生产成本高。

技术实现要素:

7.发明目的:为了克服以上不足,本实用新型的目的是提供一种减少空泡的稳定型聚丙烯喷射真空泵,一方面采用混流器打碎成团的空气,减小空气对设备表面的冲击力,提高设备使用寿命,另一方面增加了流量调节的功能,设备能够根据需求调节真空泵流量,起到降低能耗的效果。

8.技术方案:为了实现上述目的,本实用新型提供了一种减少空泡的稳定型聚丙烯喷射真空泵,包括:喷嘴室、进气口、喷嘴、抽气口、扩压器壳体、扩压器喉管和混流器,所述喷嘴室一端设置有进气口,所述进气口穿入喷嘴室,所述进气口输出端设置有喷嘴,所述喷嘴设置于喷嘴室内,所述喷嘴室一侧设置有抽气口,所述抽气口穿入喷嘴室;所述喷嘴室远离进气口的一端设置有扩压器壳体,所述扩压器壳体内设置有扩压器喉管,所述扩压器喉管穿出扩压器壳体,所述扩压器喉管靠近喷嘴室的一端设置有混流器。

9.本实用新型中所述真空泵的设置,采用混流器打碎成团的空气,减小空气对设备表面的冲击力,提高设备使用寿命。

10.本实用新型中所述的混流器包括混流器壳体、涡流磁体、扇叶导轨和混流扇叶,所述混流器壳体设置于扩压器壳体靠近喷嘴室的一端,所述混流器壳体呈环形,所述混流器

壳体内部设置有涡流磁体,所述涡流磁体呈环形阵列布置,所述混流器壳体内侧设置有扇叶导轨,所述扇叶导轨呈环形,所述扇叶导轨内设置有混流扇叶。

11.本实用新型中所述的扇叶导轨内部设置有限位永磁体,所述限位永磁体设置有多个,所述限位永磁体呈环形阵列布置,所述限位永磁体通过磁力压迫混流扇叶。

12.本实用新型中所述的喷嘴包括喷嘴基部、喷嘴分流道、喷嘴滑块、喷嘴挡块、调节棘轮和驱动电机,所述喷嘴基部设置于喷嘴室内,所述喷嘴基部内设置有喷嘴分流道,所述喷嘴分流道内侧设置有驱动电机,所述驱动电机设置于喷嘴基部内,所述驱动电机连接设置有调节棘轮,所述调节棘轮外侧连接设置有喷嘴滑块,所述喷嘴滑块设置于喷嘴基部内,所述喷嘴滑块与喷嘴基部滑动接触,所述喷嘴滑块一端设置有喷嘴挡块,所述喷嘴挡块与喷嘴分流道配合。

13.本实用新型中所述的调节棘轮上设置有通槽,所述通槽内设置有限位杆,所述限位杆穿过调节棘轮,所述限位杆固定设置于喷嘴基部内。

14.本实用新型中所述喷嘴的设置,增加了流量调节的功能,设备能够根据需求调节真空泵流量,起到降低能耗的效果。

15.本实用新型中所述的扩压器喉管内表面设置有耐蚀缓冲层,所述耐蚀缓冲层包括机械形变层和柔性缓冲层,所述柔性缓冲层设置于扩压器喉管内表面,所述柔性缓冲层内侧设置有机械形变层。

16.本实用新型中所述的机械形变层包括弹片和外包覆膜,所述弹片设置于柔性缓冲层内侧,所述弹片一端设置有外包覆膜,所述外包覆膜包裹弹片,所述外包覆膜与柔性缓冲层接触,所述柔性缓冲层配合外包覆膜。

17.本实用新型中所述的弹片一端设置有挡片,所述挡片呈圆弧面形,所述挡片设置于弹片和外包覆膜之间。

18.本实用新型中所述的扩压器壳体上设置有温度调节水路,所述温度调节水路包括冷端接口、冷端水路、热端接口和热端水路,所述冷端接口设置于扩压器壳体上,所述冷端接口连接设置有冷端水路,所述冷端水路环绕扩压器喉管;所述扩压器壳体上设置有热端接口,所述热端接口连接设置有热端水路,所述热端水路环绕扩压器喉管;所述冷端水路与热端水路相互独立。

19.上述技术方案可以看出,本实用新型具有如下有益效果:

20.1、本实用新型中所述的一种减少空泡的稳定型聚丙烯喷射真空泵,采用混流器打碎成团的空气,减小空气对设备表面的冲击力,提高设备使用寿命。

21.2、本实用新型中所述的一种减少空泡的稳定型聚丙烯喷射真空泵,增加了流量调节的功能,设备能够根据需求调节真空泵流量,起到降低能耗的效果。

22.3、本实用新型中所述的一种减少空泡的稳定型聚丙烯喷射真空泵,对设备内壁采用缓冲结构,降低流体对设备的压力,减少设备的损伤,设备使用寿命长

附图说明

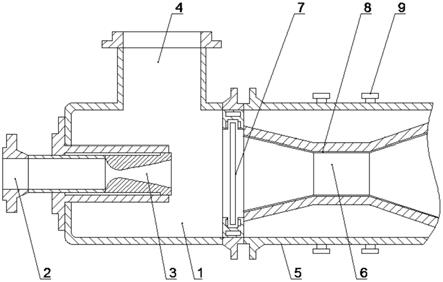

23.图1为本实用新型的整体结构示意图;

24.图2为本实用新型混流器的结构示意图;

25.图3为本实用新型喷嘴的结构示意图;

26.图4为本实用新型喷嘴的侧面结构剖视示意图;

27.图5为本实用新型耐蚀缓冲层的结构示意图;

28.图6为本实用新型温度调节水路的结构示意图;

29.图中:喷嘴室-1、进气口-2、喷嘴-3、喷嘴基部-31、喷嘴分流道-32、喷嘴滑块-33、喷嘴挡块-34、调节棘轮-35、驱动电机-36、限位杆-37、抽气口-4、扩压器壳体-5、扩压器喉管-6、混流器-7、混流器壳体-71、涡流磁体-72、扇叶导轨-73、混流扇叶-74、限位永磁体-75、耐蚀缓冲层-8、机械形变层-81、弹片-811、外包覆膜-812、挡片-813、柔性缓冲层-82、温度调节水路-9、冷端接口-91、冷端水路-92、热端接口-93、热端水路-94。

具体实施方式

30.下面结合附图和具体实施例,进一步阐明本实用新型。

31.实施例1

32.如图1-6所示的一种减少空泡的稳定型聚丙烯喷射真空泵,包括:喷嘴室1、进气口2、喷嘴3、抽气口4、扩压器壳体5、扩压器喉管6和混流器7,所述喷嘴室1一端设置有进气口2,所述进气口2穿入喷嘴室1,所述进气口2输出端设置有喷嘴3,所述喷嘴3设置于喷嘴室1内,所述喷嘴室1一侧设置有抽气口4,所述抽气口4穿入喷嘴室1;所述喷嘴室1远离进气口2的一端设置有扩压器壳体5,所述扩压器壳体5内设置有扩压器喉管6,所述扩压器喉管6穿出扩压器壳体5,所述扩压器喉管6靠近喷嘴室1的一端设置有混流器7。

33.本实施例中所述的混流器7包括混流器壳体71、涡流磁体72、扇叶导轨73和混流扇叶74,所述混流器壳体71设置于扩压器壳体5靠近喷嘴室1的一端,所述混流器壳体71呈环形,所述混流器壳体71内部设置有涡流磁体72,所述涡流磁体72呈环形阵列布置,所述混流器壳体71内侧设置有扇叶导轨73,所述扇叶导轨73呈环形,所述扇叶导轨73内设置有混流扇叶74。

34.本实施例中所述的扇叶导轨73内部设置有限位永磁体75,所述限位永磁体75设置有多个,所述限位永磁体75呈环形阵列布置,所述限位永磁体75通过磁力压迫混流扇叶74。

35.本实施例中所述的喷嘴3包括喷嘴基部31、喷嘴分流道32、喷嘴滑块33、喷嘴挡块34、调节棘轮35和驱动电机36,所述喷嘴基部31设置于喷嘴室1内,所述喷嘴基部31内设置有喷嘴分流道32,所述喷嘴分流道32内侧设置有驱动电机36,所述驱动电机36设置于喷嘴基部31内,所述驱动电机36连接设置有调节棘轮35,所述调节棘轮35外侧连接设置有喷嘴滑块33,所述喷嘴滑块33设置于喷嘴基部31内,所述喷嘴滑块33与喷嘴基部31滑动接触,所述喷嘴滑块33一端设置有喷嘴挡块34,所述喷嘴挡块34与喷嘴分流道32配合。

36.本实施例中所述的调节棘轮35上设置有通槽,所述通槽内设置有限位杆37,所述限位杆37穿过调节棘轮35,所述限位杆37固定设置于喷嘴基部31内。

37.本实施例中所述的扩压器喉管6内表面设置有耐蚀缓冲层8,所述耐蚀缓冲层8包括机械形变层81和柔性缓冲层82,所述柔性缓冲层82设置于扩压器喉管6内表面,所述柔性缓冲层82内侧设置有机械形变层81。

38.本实施例中所述的机械形变层81包括弹片811和外包覆膜812,所述弹片811设置于柔性缓冲层82内侧,所述弹片811一端设置有外包覆膜812,所述外包覆膜812包裹弹片811,所述外包覆膜812与柔性缓冲层82接触,所述柔性缓冲层82配合外包覆膜812。

39.本实施例中所述的弹片811一端设置有挡片813,所述挡片813呈圆弧面形,所述挡片813设置于弹片811和外包覆膜812之间。

40.本实施例中所述的扩压器壳体5上设置有温度调节水路9,所述温度调节水路9包括冷端接口91、冷端水路92、热端接口93和热端水路94,所述冷端接口91设置于扩压器壳体5上,所述冷端接口91连接设置有冷端水路92,所述冷端水路92环绕扩压器喉管6;所述扩压器壳体5上设置有热端接口93,所述热端接口93连接设置有热端水路94,所述热端水路94环绕扩压器喉管6;所述冷端水路92与热端水路94相互独立。

41.实施例2

42.如图1和2所示的一种减少空泡的稳定型聚丙烯喷射真空泵,包括:喷嘴室1、进气口2、喷嘴3、抽气口4、扩压器壳体5、扩压器喉管6和混流器7,所述喷嘴室1一端设置有进气口2,所述进气口2穿入喷嘴室1,所述进气口2输出端设置有喷嘴3,所述喷嘴3设置于喷嘴室1内,所述喷嘴室1一侧设置有抽气口4,所述抽气口4穿入喷嘴室1;所述喷嘴室1远离进气口2的一端设置有扩压器壳体5,所述扩压器壳体5内设置有扩压器喉管6,所述扩压器喉管6穿出扩压器壳体5,所述扩压器喉管6靠近喷嘴室1的一端设置有混流器7。

43.本实施例中所述的混流器7包括混流器壳体71、涡流磁体72、扇叶导轨73和混流扇叶74,所述混流器壳体71设置于扩压器壳体5靠近喷嘴室1的一端,所述混流器壳体71呈环形,所述混流器壳体71内部设置有涡流磁体72,所述涡流磁体72呈环形阵列布置,所述混流器壳体71内侧设置有扇叶导轨73,所述扇叶导轨73呈环形,所述扇叶导轨73内设置有混流扇叶74。

44.本实施例中所述的扇叶导轨73内部设置有限位永磁体75,所述限位永磁体75设置有多个,所述限位永磁体75呈环形阵列布置,所述限位永磁体75通过磁力压迫混流扇叶74。

45.实施例3

46.如图1、3和4所示的一种减少空泡的稳定型聚丙烯喷射真空泵,包括:喷嘴室1、进气口2、喷嘴3、抽气口4、扩压器壳体5、扩压器喉管6和混流器7,所述喷嘴室1一端设置有进气口2,所述进气口2穿入喷嘴室1,所述进气口2输出端设置有喷嘴3,所述喷嘴3设置于喷嘴室1内,所述喷嘴室1一侧设置有抽气口4,所述抽气口4穿入喷嘴室1;所述喷嘴室1远离进气口2的一端设置有扩压器壳体5,所述扩压器壳体5内设置有扩压器喉管6,所述扩压器喉管6穿出扩压器壳体5,所述扩压器喉管6靠近喷嘴室1的一端设置有混流器7。

47.本实施例中所述的喷嘴3包括喷嘴基部31、喷嘴分流道32、喷嘴滑块33、喷嘴挡块34、调节棘轮35和驱动电机36,所述喷嘴基部31设置于喷嘴室1内,所述喷嘴基部31内设置有喷嘴分流道32,所述喷嘴分流道32内侧设置有驱动电机36,所述驱动电机36设置于喷嘴基部31内,所述驱动电机36连接设置有调节棘轮35,所述调节棘轮35外侧连接设置有喷嘴滑块33,所述喷嘴滑块33设置于喷嘴基部31内,所述喷嘴滑块33与喷嘴基部31滑动接触,所述喷嘴滑块33一端设置有喷嘴挡块34,所述喷嘴挡块34与喷嘴分流道32配合。

48.本实施例中所述的调节棘轮35上设置有通槽,所述通槽内设置有限位杆37,所述限位杆37穿过调节棘轮35,所述限位杆37固定设置于喷嘴基部31内。

49.实施例4

50.如图1和5所示的一种减少空泡的稳定型聚丙烯喷射真空泵,包括:喷嘴室1、进气口2、喷嘴3、抽气口4、扩压器壳体5、扩压器喉管6和混流器7,所述喷嘴室1一端设置有进气

口2,所述进气口2穿入喷嘴室1,所述进气口2输出端设置有喷嘴3,所述喷嘴3设置于喷嘴室1内,所述喷嘴室1一侧设置有抽气口4,所述抽气口4穿入喷嘴室1;所述喷嘴室1远离进气口2的一端设置有扩压器壳体5,所述扩压器壳体5内设置有扩压器喉管6,所述扩压器喉管6穿出扩压器壳体5,所述扩压器喉管6靠近喷嘴室1的一端设置有混流器7。

51.本实施例中所述的扩压器喉管6内表面设置有耐蚀缓冲层8,所述耐蚀缓冲层8包括机械形变层81和柔性缓冲层82,所述柔性缓冲层82设置于扩压器喉管6内表面,所述柔性缓冲层82内侧设置有机械形变层81。

52.本实施例中所述的机械形变层81包括弹片811和外包覆膜812,所述弹片811设置于柔性缓冲层82内侧,所述弹片811一端设置有外包覆膜812,所述外包覆膜812包裹弹片811,所述外包覆膜812与柔性缓冲层82接触,所述柔性缓冲层82配合外包覆膜812。

53.本实施例中所述的弹片811一端设置有挡片813,所述挡片813呈圆弧面形,所述挡片813设置于弹片811和外包覆膜812之间。

54.实施例5

55.如图1和6所示的一种减少空泡的稳定型聚丙烯喷射真空泵,包括:喷嘴室1、进气口2、喷嘴3、抽气口4、扩压器壳体5、扩压器喉管6和混流器7,所述喷嘴室1一端设置有进气口2,所述进气口2穿入喷嘴室1,所述进气口2输出端设置有喷嘴3,所述喷嘴3设置于喷嘴室1内,所述喷嘴室1一侧设置有抽气口4,所述抽气口4穿入喷嘴室1;所述喷嘴室1远离进气口2的一端设置有扩压器壳体5,所述扩压器壳体5内设置有扩压器喉管6,所述扩压器喉管6穿出扩压器壳体5,所述扩压器喉管6靠近喷嘴室1的一端设置有混流器7。

56.本实施例中所述的扩压器壳体5上设置有温度调节水路9,所述温度调节水路9包括冷端接口91、冷端水路92、热端接口93和热端水路94,所述冷端接口91设置于扩压器壳体5上,所述冷端接口91连接设置有冷端水路92,所述冷端水路92环绕扩压器喉管6;所述扩压器壳体5上设置有热端接口93,所述热端接口93连接设置有热端水路94,所述热端水路94环绕扩压器喉管6;所述冷端水路92与热端水路94相互独立。

57.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进,这些改进也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1