一种新型内啮合齿轮泵的制作方法

1.本实用新型涉及工程机械设备的技术领域,尤其涉及一种用于起重机械液压系统的新型内啮合齿轮泵,适用于塑料机械、制鞋机械、橡胶机械等。

背景技术:

2.液压技术是我国的一项新兴产业,与国外相比发展的较晚,但我国最近几年在液压技术方面发展的较快,现在几乎所有的机械设备上都可以见到液压技术的身影。目前我国生产的液压泵主要有叶片泵、齿轮泵和柱塞泵等,其中叶片泵和柱塞泵对油液的敏感性较高,清洁度要求较严格,使用条件受到一定的限制。而齿轮泵对油液的敏感性较低,使用环境基本不受限制,所以应用非常广泛。齿轮泵根据结构形式的不同分为内啮合齿轮泵和外啮合齿轮泵,外啮合齿轮泵由于制造简单,成本低,抗污染能力强,所以在液压技术中得到广泛的应用。但是由于外啮合齿轮泵流量脉动大、噪音高、在室内机械、比例控制系统和伺服控制系统中不宜使用。而内啮合齿轮泵由于其结构原理的特点,流量脉动及压力脉动小,噪声特别低,对油液污染不敏感,所以近几年深受广大用户的欢迎。

3.目前国内现在生产的内啮合齿轮泵由于其结构中采用的是固定月压板结构,月压板不能自动补偿。而且齿圈两侧没有浮动侧板补偿,油泵在高压工作时不能保持较高的容积效率,造成油泵使用寿命短、额定工作压力低,不能很好地满足用户需求。另外,由于外啮合齿轮泵流量脉动大,噪声高,在室内机械、比例控制系统中不宜使用。

技术实现要素:

4.针对上述技术问题,本实用新型的目的在于提供一种新型内啮合齿轮泵,结构简单、体积小、使用效率高、容积效率高、噪音低、重量轻。

5.为实现上述目的,本实用新型提供了一种新型内啮合齿轮泵,包括泵体、安装在所述泵体内部并相互啮合的内齿圈和主动齿轮,所述内齿圈和主动齿轮之间装设有浮动的月牙板组件,该月牙板组件包括第一月压板、第二月压板和位于两个月牙板之间的波形弹簧,通过所述波形弹簧使所述第一月压板和第二月压板分别与主动齿轮和内齿圈的齿顶密切接触;所述内齿圈的两侧分别设置有第一侧板和第二侧板,所述第一侧板、第二侧板和所述主动齿轮、内齿圈、月牙板组件形成高、低压两个密闭的空间。

6.优选的,所述第一侧板和第二侧板上开有与油泵的高压腔相通的小孔,用于引入高压油背推所述第一侧板和第二侧板。

7.优选的,所述内齿圈的外圆上均匀开有多个通孔与内齿圈内部完全贯通,用于油泵吸排油的通道。

8.进一步的,所述第一侧板和第二侧板分别与后泵盖和前泵盖相贴连接,所述后泵盖和前泵盖分别与第一侧板和第二侧板连接处端面分别开设有异型密封槽,所述异型密封槽内分别装设有异形密封条和异形密封挡条。

9.可选的,所述后泵盖和前泵盖的轴承孔内分别装设有第一滑动轴承和第二滑动轴

承;

10.所述前泵盖的油封孔内装设有骨架油封和孔用弹性挡圈。

11.进一步的,所述第一月压板上设有开口弹簧销和密封棒,所述开口弹簧销安装在第一月牙板的销孔中,所述密封棒与所述波形弹簧相连并收装在所述第一月压板的凹形沟槽内。

12.可选的,所述主动齿轮由主动齿轮轴进行驱动,所述主动齿轮轴外露的轴端装设有平键。

13.由上,本实用新型采用一对互相啮合的齿轮和齿圈,齿轮和齿圈采用渐开线齿形,通过自动补偿间隙的月压板和一对侧板,将油泵内部密闭空间分割为高压区和低压区,同时通过内齿圈两侧的侧板产生的背推作用,保持油泵高压工作时高的容积效率,可广泛应用于塑料机械、制鞋机械、橡胶机械等和各种工程机械设备领域,能够满足变频电液比例控制技术的需要,具有非常广阔的发展前景。与现有技术相比,本实用新型的内啮合齿轮泵还具有如下有益效果:

14.1、通过采用齿轮副内啮合的传动方式,有效的减小了油泵的体积,降低了油泵的噪音(54db),使油泵运转更平稳顺畅。

15.2、通过设置浮动月压板结构,有效提高了油泵的使用寿命,使用压力大幅提高(33mp)。

16.3、通过在内齿圈外圆表面采用特殊的表面处理技术,降低了齿圈外圆与泵体的摩擦系数,减少了齿圈外圆的磨损,提高了油泵的使用寿命。

附图说明

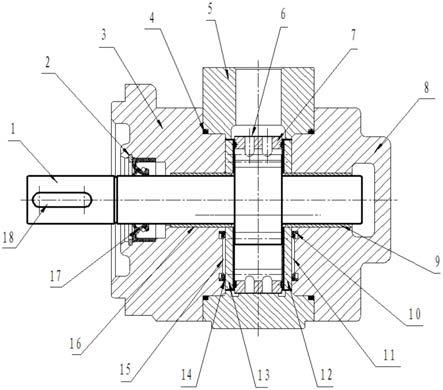

17.图1为本实用新型的新型内啮合齿轮泵的纵向剖视图;

18.图2为本实用新型的新型内啮合齿轮泵的横向剖视图。

19.图中,1、主动齿轮轴;2、孔用弹性挡圈;3、前泵盖;4、o型圈;5、泵体;6、内齿圈外圆涂层;7、内齿圈;8、后泵盖;9、第二滑动轴承;10、异形密封条;11、侧板背部第二高压腔;12、第一侧板;13、第二侧板;14、异形密封挡条;15、侧板背部第一高压腔;16、第一滑动轴承;17、骨架油封;18、平键;19、进油口;20、螺栓;21、出油口;22、第一月压板;23、第二月压板;24、波形弹簧;25、密封棒;26、开口弹簧销;27、定位芯轴。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

21.参照图1至图2对本实用新型的新型内啮合齿轮泵进行详细说明。本实用新型的新型内啮合齿轮泵,包括泵体5及泵体5的内部装设的内齿圈7、主动齿轮、月牙板组件,内齿圈7的两侧分别设置有第一侧板12和第二侧板13,所述第一侧板12和第二侧板13两侧的后泵盖8和前泵盖3与侧板连接处端面分别开设有异型密封槽,两个异型密封槽内分别装设有异

形密封条10和异形密封挡条14,通过侧板上开有的小孔与油泵的高压腔(侧板背部第一高压腔15和侧板背部第二高压腔11)相通,引入高压油背推侧板,保证油泵在高压工作时的容积效率。前泵盖3和后泵盖8之间通过螺栓20进行连接,前泵盖3和后泵盖8的轴承孔内分别装设有第一滑动轴承16和第二滑动轴承9。另外,前泵盖3的油封孔内装设有骨架油封17和孔用弹性挡圈2,驱动前述主动齿轮转动的主动齿轮轴1的外露轴端装设有平键18。泵体5与前述前泵盖3和后泵盖8之间采用o型圈4进行密封。

22.本实用新型的月牙板组件包括第一月牙板22、第二月牙板23、波形弹簧24、密封棒25、开口弹簧销26、以及定位芯轴27。开口弹簧销26安装在第一月牙板22与定位芯轴27接触端的销孔中,分别与第一侧板12和第二侧板13的销孔连接,保证第一月压板22以开口弹簧销26为中心摆动,同时保证开口弹簧销26与两端的销孔紧密接触。波形弹簧24、密封棒25安装在第一月牙板22的凹形沟槽内,波形弹簧24、密封棒25紧密接触,从而使密封棒25与第一月牙板22、第二月牙板23挤压紧密,保证第一月牙板22和第二月牙板23之间的密封状态,避免高压腔的高压油通过月牙板组件内部与低压腔连通。定位芯轴27安装在月压板组件的起始端,即油泵的低压腔端,并分别固定在前泵盖3和后泵盖8的销孔内,且定位芯轴27的平面端面向月压板组件的起始端,与月牙板组件直接接触,防止月压板组件因高压油的作用使月牙板组件向低压腔移动。月牙板组件采用浮动结构,通过高弹性的波形弹簧24,有效保证第一月牙板22和第二月牙板23分别与主动齿轮和内齿圈7的齿顶密切接触,从而保证油泵高压工作时的高容积效率。

23.本实用新型的内齿圈7的外圆上均匀开有40个通孔与齿圈内部完全贯通,用于作于油泵吸排油的通道,内齿圈7与主动齿轮、月牙板组件、第一侧板12和第二侧板13共同形成高、低压两个密闭的空间,通过内齿圈7外圆上的通孔分别与油泵的进出油口相连通。另外,内齿圈7的外圆表面采用特殊的表面处理技术(涂有内齿圈外圆涂层6),从而保证油泵在高温高压的工况下运转自如。

24.下面,参照图1至图2并结合上述结构技术特征的描述,对本实用新型的新型内啮合齿轮泵的工作原理进行简单介绍:

25.首先,马达带动油泵主动齿轮轴1旋转,泵腔内产生负压,将液压油从泵体5的进油口19吸入泵腔内,经过内齿圈7外圆上的通孔,进入油泵的低压腔内,随着齿轮副的旋转(图2所示),由主动齿轮、内齿圈7和月牙板组件、第一侧板12和第二侧板13所形成的密封区域逐渐缩小,油液压力迅速升高,最终进入高压腔内,经过内齿圈7外圆上的通孔,进入油泵出油口21,直至液压动力执行元件。

26.本实用新型在主动齿轮与从动齿圈之间装设有自动补偿间隙的月压板组件,由月压板组件、内齿圈、主动齿轮和齿圈两侧的侧板共同构成一个密闭的空间,通过自动补偿间隙的月牙板将密闭空间又分成高低压两部分。油泵通过主动齿轮的转动将低压油吸入低压腔通过月压板到达高压腔,从而为执行元件提供动力。本齿轮油泵具有结构简单、体积小、使用效率高、容积效率高、使用寿命长、压力高、噪音低、重量轻的特点,对油液的敏感性低,可广泛应用于塑料机械、制鞋机械和各种工程机械设备等领域。

27.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1