一种潜油泵的泄压结构的制作方法

1.本实用新型属于潜油泵技术领域,涉及一种潜油泵的泄压结构。

背景技术:

2.潜油泵作为油液的运输设备,为防止其在输送油液的过程中发生倒流的现象,其内部常配备有相应的单向阀或逆流阀,使得油液在潜油泵中只能单向流动。然而当潜油泵停止工作时,已经通过了单向阀或逆流阀的油液不能倒回,只能停留在潜油泵的出油端口附近,此时无法排出的油液便会对潜油泵内部管道造成压力,在长期经过压力的情况下,可能对潜油泵内部的造成损坏。

3.如cn201822062470.7公开了一种潜油泵泵头结构,基座内部设有油路腔体,油路腔体内设有单向密封装置,油路腔体一侧为出油管口,出油管口为水平方向,基座一侧固定连接有泵头引线座,泵头引线座上端为隔爆腔体,下端为进油腔体,进油腔体与油路腔体连通。所述的单向密封装置的结构为:油路腔体内连接有单向阀,单向阀与基座内部框架通过密封垫连接。

4.在上述潜油泵泵头中,单向阀上的弹簧向下推压单向阀,并依靠单向阀橡胶密封垫密封油路,在输油时,倚靠油的压力向上推动单向阀,打开单向阀密封装置使油液能够输出,当不输油时,单向阀密封装置封闭了油路,防止管线内油液回到油罐内,单向阀密封垫与基座接触部分。上述潜油泵泵头中的单向阀虽然防止了油液的倒流,但积攒在管线内的油液会对管线产生压力,当管线受到的压力超过上限时,管线便可能出现损坏。因此,潜油泵内除了单向阀外,还因设置有对应的泄压结构。

5.针对上述问题,可以设计一种能够在潜油泵出油口出压力过时进行及时泄压的结构。

技术实现要素:

6.本实用新型根据上述问题,提供了一种潜油泵的泄压结构,通过该结构,潜油泵能够在出油口附近压力过大时进行及时泄压。

7.本实用新型的目的是这样实现的:

8.一种潜油泵的泄压结构,包括泵头,泵头内形成有进油腔体、出油腔体,以及连通所述进油腔体与出油腔体的止回阀体,止回阀体内设有可升降的止回阀芯,以及可与所述止回阀芯形成密封的止回阀座,所述止回阀芯内设有可形成有连通所述止回阀体的泄压腔体,泄压腔体内设有可相对所述止回阀芯升降的泄压阀芯,所述止回阀芯底端还形成有连通所述泄压腔体的泄压槽,所述泄压阀芯向下伸出所述泄压腔体,并形成有可嵌入所述泄压槽的泄压凸体,泄压凸体与所述泄压槽之间可形成密封。

9.进一步的,所述泄压阀芯上套有泄压弹簧,以及位于所述泄压弹簧上端的复位套,复位套上形成有与所述泄压弹簧相抵的复位凸块。

10.进一步的,所述泄压阀芯与泄压腔体内壁之间留有间隙。

11.进一步的,所述泄压凸体上嵌有可与所述泄压槽内壁相抵的密封挡环。

12.进一步的,所述止回阀芯包括与所述止回阀座相抵的密封挡盖,所述止回阀座与密封挡盖上形成有可相抵的斜面。

13.进一步的,所述密封挡盖上嵌有抵于所述止回阀座与密封挡盖之间的密封圈。

14.进一步的,所述止回阀体上连接有止回阀盖,所述止回阀体内设有抵于所述止回阀盖与密封挡盖之间的止回弹簧。

15.进一步的,所述密封挡盖上形成有可供所述止回弹簧嵌入的凹槽。

16.本实用新型相比现有技术突出且有益的技术效果是:

17.在正常情况下,所述止回阀芯可起到防止油液倒流的现象,当潜油泵内因积攒在出油口附近的油液产生过大的压力时,所述泄压阀芯可通让油液流回来平衡潜油泵内部的压力,进而起到保护潜油泵管道的作用。

附图说明

18.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

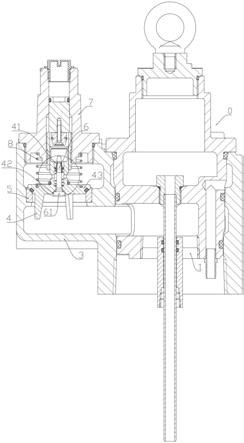

19.图1为本实用新型的立体示意图。

20.图2为本实用新型的剖视图一。

21.图3为图2的局部放大图。

22.图4为本实用新型的剖视图二。

23.图5为图4的局部放大图。

24.0-泵头,1-进油腔体,2-出油腔体,3-止回阀体,4-止回阀芯,41-泄压腔体,42-泄压槽,43-密封挡盖,431-凹槽,44-密封圈,5-止回阀座,6-泄压阀芯,61-泄压凸体,62-泄压弹簧,63-复位套,631-复位凸块,64-密封挡环,7-止回阀盖,8-止回弹簧。

具体实施方式

25.为使本实用新型的目的、技术方案和优点更加清楚,下面将对本实用新型的技术方案进行详细的描述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本实用新型所保护的范围。

26.下面结合附图以具体实施例对本实用新型作进一步描述,

27.如图1-3所示,一种潜油泵的泄压结构,包括泵头0,泵头0内形成有进油腔体1、出油腔体2,以及连通所述进油腔体1与出油腔体2的止回阀体3,止回阀体3内设有可升降的止回阀芯4,以及可与所述止回阀芯4形成密封的止回阀座5,所述止回阀芯4内设有可形成有连通所述止回阀体3的泄压腔体41,泄压腔体41内设有可相对所述止回阀芯4升降的泄压阀芯6,所述止回阀芯4底端还形成有连通所述泄压腔体41的泄压槽42,所述泄压阀芯6向下伸出所述泄压腔体41,并形成有可嵌入所述泄压槽42的泄压凸体61,泄压凸体61与所述泄压槽42之间可形成密封。具体的,当潜油泵出油时,油液从所述进油腔体1进入所述泵头0,在

通过所述止回阀体3后通过所述出油腔体2排出。当油液进入所述止回阀体3后,油液对所述止回阀芯4产生压力,并推动所述止回阀芯4移动,使得所述止回阀芯4与止回阀座5之间产生缝隙,使得油液流入缝隙,最终通过所述出油腔体2流出。当潜油泵停止出油后,所述止回阀芯4与止回阀座5重新密封,积攒在所述出油腔体2与止回阀体3之间的油液对所述泵头0内的管道产生压力,当油液进入止回阀芯4内的泄压腔体41,并对所述止回阀芯4施加较大的压力时,所述止回阀芯4开始移动,使得所述泄压凸体61伸出所述泄压槽42,所述泄压凸体61与泄压槽42之间出现缝隙,油液可通过缝隙重新回到所述止回阀体3内的另一端,直至所述止回阀体3内两端的压力平衡后,所述泄压凸体61与泄压槽42之间重新形成密封。

28.如图3所示,所述泄压阀芯6上套有泄压弹簧62,以及位于所述泄压弹簧62上端的复位套63,复位套63上形成有与所述泄压弹簧62相抵的复位凸块631。具体的,当所述泄压阀芯6受到压力并移动进行泄压时,所述复位凸体631随所述泄压阀芯6的移动将所述泄压弹簧62进行压缩,当所述止回阀体3内两端的压力平衡时,所述泄压阀芯6受到的压力小于所述泄压弹簧62对所述复位凸体631的推力时,所述泄压弹簧62通过所述复位凸体631推动所述泄压阀芯6复位,使得所述泄压凸体61与泄压槽42之间重新形成密封。

29.进一步的,所述泄压阀芯6与泄压腔体41内壁之间留有间隙。具体的,为便于油液通过,所述泄压阀芯6与泄压腔体41之间应留有间隙。

30.进一步的,所述泄压凸体61上嵌有可与所述泄压槽42内壁相抵的密封挡环64。具体的,所述密封挡环64抵于所述泄压槽42的内壁上,提高了所述泄压凸体61与泄压槽42之间的密封性。

31.如图4-5所示,所述止回阀芯4包括与所述止回阀座5相抵的密封挡盖43,所述止回阀座5与密封挡盖43上形成有可相抵的斜面。具体的,所述止回阀芯4通过所述密封挡盖43与止回阀座5上相抵的斜面来完成密封。

32.如图5所示,所述密封挡盖43上嵌有抵于所述止回阀座5与密封挡盖43之间的密封圈44。具体的,所述密封圈44与所述止回阀座5之间相互挤压,提高了所述止回阀芯4与止回阀座5之间的密封性。

33.进一步的,所述止回阀体3上连接有止回阀盖7,所述止回阀体3内设有抵于所述止回阀盖7与密封挡盖43之间的止回弹簧8。具体的,当潜油泵出油时,油液对所述止回阀芯4施加压力,使得所述止回阀芯4移动,在所述止回阀芯4移动的过程中,所述止回阀芯4对所述止回弹簧8进行压缩,所述止回弹簧8在被压缩的过程中抵于所述止回阀盖7上。当潜油泵停止出油后,所述止回阀芯4不再受到压力,所述止回弹簧8通过推动所述止回阀芯4,使得所述止回阀芯4复位。

34.进一步的,所述密封挡盖43上形成有可供所述止回弹簧8嵌入的凹槽431。具体的,所述凹槽431可对所述止回弹簧8起到固定作用,避免所述止回弹簧8再被压缩与回弹的过程中发生位移。

35.上述实施例仅为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1