双级转子压缩机的制作方法

1.本实用新型涉及压缩机技术领域,尤其涉及一种双级转子压缩机。

背景技术:

2.现有的双级转子压缩机的双级转子连轴于低压侧,在低温条件下,蒸发温度过低时,可能导致大气压力高于低压压力,如轴封密合度差,将使空气进入制冷系统内,导致排气温度过高,亦或空气中水分进入制冷系统导致结冰现象。将双级转子的连轴于高压侧时,虽然能够避免空气进入制冷系统内部,但由于高压压力大于外界压力,可能导致制冷剂泄漏量大。

技术实现要素:

3.本实用新型的一个主要目的在于克服上述现有技术的至少一种缺陷,提供一种显著缩短转子的悬挂转部长度,避免污损制冷剂和酸化情况产生的双级转子压缩机。

4.为实现上述目的,本实用新型采用如下技术方案:

5.根据本实用新型的一个方面,提供一种双级转子压缩机,其包含机壳、第一增压室和第二增压室、第一转子组和第二转子组、中间压力流道以及吸气口和排气口;所述第一增压室和所述第二增压室设置于所述机壳内;所述第一转子组和所述第二转子组分别设置于所述第一增压室和所述第二增压室,所述第一转子组包含相配合的第一阳转子及第一阴转子,所述第二转子组包含相配合的第二阳转子及第二阴转子,所述第一阳转子与所述第二阳转子共轴连接;所述中间压力流道连通于所述第一增压室的高压侧与所述第二增压室的低压侧之间;所述吸气口和排气口设置于所述机壳,所述吸气口连通于所述第一增压室的低压侧,所述排气口连通于所述第二增压室的高压侧;其中,所述第一增压室沿所述第一转子组的轴向的增压方向与所述第二增压室沿所述轴向的增压方向相反。

6.根据本实用新型的其中一个实施方式,所述第一阳转子与所述第二阳转子的螺旋方向相反。

7.根据本实用新型的其中一个实施方式,所述第一增压室与所述第二增压室沿所述轴向间隔布置,而形成一中间气室于所述第一增压室与所述第二增压室之间;其中,所述第一阳转子与所述第二阳转子经由连轴结构共轴连接,所述连轴结构位于所述中间气室内。

8.根据本实用新型的其中一个实施方式,所述第一增压室具有对应所述中间气室的腔壁,所述第一阳转子的第一转轴一端穿过所述腔壁进入所述中间气室;所述第二增压室具有对应所述中间气室的轴承孔筋,所述第二阳转子的第二转轴一端穿过所述轴承孔筋进入所述中间气室;其中,所述第一转轴与所述第二转轴通过所述连轴结构共轴连接。

9.根据本实用新型的其中一个实施方式,所述腔壁开设有第一轴孔,所述第一转轴穿设于所述第一轴孔,所述第一转轴与所述第一轴孔之间设置有密封元件。和/或,所述轴承孔筋开设有第二轴孔,所述第二转轴穿设于所述第二轴孔,所述第二转轴与所述第二轴孔之间设置有密封元件。

10.根据本实用新型的其中一个实施方式,所述中间压力流道设置于所述机壳内,所述中间压力流道包含第一流道、第二流道以及第三流道;所述第一流道沿所述第一转子组的径向延伸且一端连通于所述第一增压室的高压侧;所述第二流道沿所述径向延伸且一端连通于所述第二增压室的低压侧;所述第三流道沿所述轴向延伸且连通于所述第一流道另一端与所述第二流道另一端之间。

11.根据本实用新型的其中一个实施方式,所述第三流道并列设置于所述第一增压室的下方,所述第三流道的长轴平行于所述轴向。

12.根据本实用新型的其中一个实施方式,所述第一增压室的靠近所述第二增压室的一端为低压侧,另一端为高压侧;所述第二增压室的靠近所述第一增压室的一端为低压侧,另一端为高压侧;其中,所述中间压力流道在轴向上的延伸长度,大于或者等于所述第一增压室与所述中间气室在轴向上的长度之和。和/或,所述第一增压室的远离所述第二增压室的一端为低压侧,另一端为高压侧;所述第二增压室的远离所述第一增压室的一端为低压侧,另一端为高压侧;其中,所述中间压力流道在轴向上的延伸长度,大于或者等于所述第二增压室与所述中间气室在轴向上的长度之和。

13.根据本实用新型的其中一个实施方式,所述第一增压室的高压侧设置第一排气口,所述中间压力流道经由所述第一排气口连通于所述第一增压室的高压侧,所述第一阳转子的轴线与所述第一阴转子的轴线共同界定一参考平面;其中,所述吸气口与所述第一排气口分别位于所述参考平面的两侧。

14.根据本实用新型的其中一个实施方式,所述参考平面为水平面,所述吸气口连通于所述第一增压室的顶部,所述第一排气口连通于所述第一增压室的底部。

15.根据本实用新型的其中一个实施方式,所述第一阳转子的第一转轴的远离所述第二增压室的一端,经由所述机壳的一端伸出,并与一驱动机构传动连接。其中,所述机壳的该端开设有第三轴孔,所述第一转轴穿设于所述第三轴孔,所述第一转轴与所述第三轴孔之间设置有密封元件。和/或,所述机壳的该端设置有锁附托架,所述驱动机构设置于所述锁附托架而与所述第一转轴的位置相对应。

16.根据本实用新型的其中一个实施方式,所述吸气口具有至少一个吸气通道,所述吸气通道的其中一个连通于所述第一增压室的低压侧;所述中间压力流道设置有换向阀,所述换向阀的进气阀口连通于所述第一增压室的高压侧,所述换向阀的一个排气阀口连通于所述第二增压室的低压侧;其中,所述换向阀连通所述第一增压室与所述中间压力流道,以使气流依次流经所述第一增压室和所述第二增压室,而被依次增压。

17.根据本实用新型的其中一个实施方式,所述第一增压室的所述高压侧与所述换向阀之间可以通过过渡流道连通,所述第二增压室的所述高压侧连通第二排气流道,所述换向阀与所述第二排气流道之间可以通过第一排气流道连通;其中,所述过渡流道、所述第一排气流道及所述第二排气流道设置于所述机壳外。

18.根据本实用新型的其中一个实施方式,所述吸气通道包含第一吸气通道和第二吸气通道,所述第一吸气通道连通于所述第一增压室的低压侧,所述第二吸气通道连通于所述第二增压室的低压侧;所述第二吸气通道与所述第二增压室之间设置有止回阀;其中,所述双级转子压缩机被配置为在单级模式和双级模式之间转换;单级模式下,所述止回阀开启,所述换向阀连通另一个排气阀口与所述第一增压室,以使气流分别流经所述第一增压

室和所述第二增压室,而分别被独立增压;双级模式下,所述止回阀关闭,所述换向阀连通所述第一增压室与所述中间压力流道,以使气流依次流经所述第一增压室和所述第二增压室,而被依次增压。

19.根据本实用新型的其中一个实施方式,所述第一增压室与所述第二增压室沿轴向间隔布置,而形成一中间气室于所述第一增压室与所述第二增压室之间;其中,所述第二吸气通道连通于所述中间气室,并通过所述中间气室连通于所述第二增压室。

20.根据本实用新型的其中一个实施方式,所述止回阀设置于所述第二吸气通道与所述中间气室的连接处。

21.根据本实用新型的其中一个实施方式,所述第一吸气通道的截面积和所述第二吸气通道的截面积的比值,与所述第一增压室和所述第二增压室的容积的比值为正相关。

22.根据本实用新型的其中一个实施方式,所述第一吸气通道的截面积和所述第二吸气通道的截面积的比值,与所述第一增压室和所述第二增压室的排气配管管径的比值为正相关。

23.由上述技术方案可知,本实用新型提出的双级转子压缩机的优点和积极效果在于:

24.本实用新型提出的双级转子压缩机,两组转子组的阳转子的螺旋方向相反,从而使得两段增压室内的沿轴线的增压方向相反。据此,中间压力流道设置在机壳内并连通在第一增压室的高压侧与第二增压室的低压侧,有利于缩短两段增压室之间的间隔距离,从而缩短中间气室的尺寸。在此基础上,本实用新型将两组转子组的阳转子的连轴结构设计在中间气室,即设备的连轴位置位于中压区域,即介于低压区域与高压区域之间,能够满足低温运行制冷剂进入制冷系统内,且压力与外界压力近似,使泄漏问题能够有效改善。

附图说明

25.通过结合附图考虑以下对本实用新型的优选实施方式的详细说明,本实用新型的各种目标、特征和优点将变得更加显而易见。附图仅为本实用新型的示范性图解,并非一定是按比例绘制。在附图中,同样的附图标记始终表示相同或类似的部件。其中:

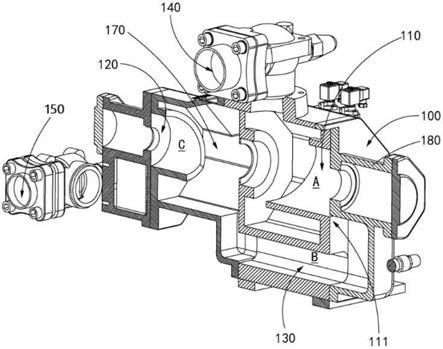

26.图1是根据一示例性实施方式示出的一种双级转子压缩机的机壳的剖视图;

27.图2是图1示出的双级转子压缩机的侧视剖视图;

28.图3是图1示出的双级转子压缩机的俯视剖视图;

29.图4是图1示出的双级转子压缩机的第一阳转子和第一阴转子的配合示意图;

30.图5是图1示出的双级转子压缩机的第二阳转子和第二阴转子的配合示意图;

31.图6是根据另一示例性实施方式示出的一种双级转子压缩机的机壳的剖视图;

32.图7是图6示出的双级转子压缩机的局部示意图;

33.图8和图9分别是图6示出的双级转子压缩机的局部剖视图;

34.图10是图6示出的双级转子压缩机在单级模式下的气流流向示意图;

35.图11是图6示出的双级转子压缩机在双级模式下的气流流向示意图。

36.附图标记说明如下:

37.100.机壳;

38.110.第一增压室;

39.111.第一排气口;

40.120.第二增压室;

41.121.第二吸气口;

42.130.中间压力流道;

43.131.第一流道;

44.132.第二流道;

45.133.第三流道;

46.140.吸气口;

47.141.第一吸气通道;

48.142.第二吸气通道;

49.150.排气口;

50.160.密封元件;

51.170.中间气室;

52.171.连轴结构;

53.180.锁附托架;

54.210.第一阳转子;

55.211.第一转轴;

56.220.第二阳转子;

57.221.第二转轴;

58.230.第一阴转子;

59.240.第二阴转子;

60.311.过渡流道;

61.312.第一排气流道;

62.313.第二排气流道;

63.320.换向阀;

64.330.止回阀;

65.a.低压区域;

66.b.中压区域;

67.c.高压区域;

68.o1.第一轴孔;

69.o2.第二轴孔;

70.o3.第三轴孔;

71.s1.第一转子组;

72.s2.第二转子组;

73.w1.腔壁;

74.w2.轴承孔筋。

具体实施方式

75.体现本实用新型特征与优点的典型实施例将在以下的说明中详细叙述。应理解的

是本实用新型能够在不同的实施例上具有各种的变化,其皆不脱离本实用新型的范围,且其中的说明及附图在本质上是作说明之用,而非用以限制本实用新型。

76.在对本实用新型的不同示例性实施方式的下面描述中,参照附图进行,所述附图形成本实用新型的一部分,并且其中以示例方式显示了可实现本实用新型的多个方面的不同示例性结构、系统和步骤。应理解的是,可以使用部件、结构、示例性装置、系统和步骤的其他特定方案,并且可在不偏离本实用新型范围的情况下进行结构和功能性修改。而且,虽然本说明书中可使用术语“之上”、“之间”、“之内”等来描述本实用新型的不同示例性特征和元件,但是这些术语用于本文中仅出于方便,例如根据附图中所述的示例的方向。本说明书中的任何内容都不应理解为需要结构的特定三维方向才落入本实用新型的范围内。

77.参阅图1,其代表性地示出了本实用新型提出的双级转子压缩机的机壳的轴向剖视图。在该示例性实施方式中,本实用新型提出的双级转子压缩机是以应用于冷冻压缩机为例进行说明的。本领域技术人员容易理解的是,为将本实用新型的相关设计应用于其他类型的压缩机或其他设备中,而对下述的具体实施方式做出多种改型、添加、替代、删除或其他变化,这些变化仍在本实用新型提出的双级转子压缩机的原理的范围内。

78.如图1所示,在本实施方式中,本实用新型提出的双级转子压缩机包含机壳100、第一增压室110和第二增压室120、第一转子组s1和第二转子组 s2、中间压力流道130以及吸气口140和排气口150。配合参阅图2至图5,图2中代表性地示出了双级转子压缩机的侧视剖视图;图3中代表性地示出了双级转子压缩机的俯视剖视图;图4中代表性地示出了第一阳转子210和第一阴转子230的配合示意图;图5中代表性地示出了第二阳转子220和第二阴转子240的配合示意图。以下将结合上述附图,对本实用新型提出的双级转子压缩机的各主要组成部分的结构、连接方式和功能关系进行详细说明。

79.如图1至图3所示,在本实施方式中,第一增压室110和第二增压室120 设置于机壳100内。第一转子组s1设置于第一增压室110内,第一转子组 s1包含相配合的第一阳转子210及第一阴转子230。第二转子组s2设置于第二增压室120内,第二转子组s2包含相配合的第二阳转子220及第二阴转子240。第一阳转子210与第二阳转子220共轴连接;中间压力流道130 连通于第一增压室110的高压侧与第二增压室120的低压侧之间,中间压力流道130可以设置于机壳100内,或者位于机壳100外部。吸气口140设置于机壳100,吸气口140连通于第一增压室110的低压侧。排气口150设置于机壳100,排气口150连通于所述第二增压室120的高压侧。其中,第一阳转子210与第二阳转子220的螺旋方向相反(如图2和图3所示),而使第一增压室110沿第一转子组s1的轴向的增压方向,与第二增压室120沿上述轴向的增压方向相反。通过上述设计,本实用新型提出的双级转子压缩机,有利于缩短两段增压室之间的间隔距离,从而缩短中间气室170的尺寸。在此基础上,本实用新型将两组转子组的阳转子的连轴结构171设计在中间气室170,即设备的连轴位置位于中压区域b,即介于低压区域a与高压区域c之间,能够满足低温运行制冷剂进入制冷系统内,且压力与外界压力近似,使泄漏问题能够有效改善。

80.需说明的是,如图2和图3所示,在本实施方式中,是以第一增压室110 在上述轴向上位于第二增压室120的前侧定义两者的位置关系,并且是以第一增压室110沿上述轴向的增压方向为由后向前、第二增压室120沿上述轴向的增压方向为由前向后为例进行说明。即,第一增压室110的低压侧和高压侧分别为其沿上述轴向的后侧和前侧,第二增压室120

的低压侧和高压侧分别为其沿上述轴向的前侧和后侧。在其他实施方式中,基于第一阳转子210 与第二阳转子220的螺旋方向相反的设计,第一增压室110沿上述轴向的增压方向亦可为由前向后,且第二增压室120沿上述轴向的增压方向亦可为由后向前,均不以本实施方式为限。

81.可选地,如图1至图3所示,在本实施方式中,第一增压室110与第二增压室120沿上述轴向间隔布置,从而形成一中间气室170于第一增压室110 与第二增压室120之间。在此基础上,第一阳转子210与第二阳转子220可以经由连轴结构171共轴连接,该连轴结构171位于中间气室170内,即该连轴结构171位于低压区域a与高压区域c之间的中压区域b。在其他实施方式中,亦可不设置中间气室170,使得第一增压室110与第二增压室120 沿上述轴向相邻布置,据此,能够进一步缩短两段增压室之间的间隔距离。

82.进一步地,如图1至图3所示,基于第一增压室110与第二增压室120 沿上述轴向间隔布置的设计,在本实施方式中,第一增压室110具有对应中间气室170的腔壁w1,第一阳转子210的第一转轴211一端穿过该腔壁w1 进入中间气室170。类似地,第二增压室120具有对应中间气室170的轴承孔筋w2,第二阳转子220的第二转轴221一端穿过该轴承孔筋w2进入中间气室170。在此基础上,第一转轴211与第二转轴221在中间气室170中通过连轴结构171共轴连接。

83.进一步地,基于第一转轴211穿过腔壁w1的设计,在本实施方式中,腔壁w1开设有第一轴孔o1,第一转轴211穿设于第一轴孔o1。在此基础上,第一转轴211与第一轴孔o1之间设置有密封元件160。即,第一轴孔 o1被第一转轴211与密封元件160密封,从而保证第一增压室110于第一轴孔o1处的密封。

84.进一步地,轴承孔筋w2设置于第二增压室120的一侧,其中,轴承孔筋w2为放置第二转轴221轴承的支撑筋,并非一个封闭面。基于第二转轴 221穿过轴承孔筋w2的设计,在本实施方式中,轴承孔筋w2开设有第二轴孔o2,第二转轴221穿设于第二轴孔o2。在此基础上,亦可使第二转轴 221与第二轴孔o2之间设置有密封元件160。即,第二轴孔o2被第二转轴 221与密封元件160密封,从而保证第二增压室120于第二轴孔o2处的密封。

85.基于设计需求,密封元件160可设置于第一转轴211与第一轴孔o1之间;和/或,设置于第二转轴221与第二轴孔o2之间,从而保证密封元件160 使第一增压室110及第二增压室120不直接互通。

86.进一步地,基于第一转轴211与第二转轴221通过连轴结构171共轴连接的设计,在本实施方式中,连轴结构171包含联轴器。在其他实施方式中,连轴结构171亦可包含其他结构,例如同步齿轮组等,并不以本实施方式为限。

87.可选地,如图1和图2所示,在本实施方式中,中间压力流道130设置于机壳100内,且中间压力流道130包含第一流道131、第二流道132以及第三流道133。具体而言,第一流道131大致沿第一转子组s1的径向延伸,第一流道131的一端连通于第一增压室110的高压侧。第二流道132大致沿上述径向延伸,第二流道132的一端连通于第二增压室120的低压侧。第三流道133大致沿上述轴向延伸,第三流道133连通于第一流道131的另一端与第二流道132的另一端之间。其中,中间压力流道130与中间气室170皆位于中压区域b,且中间气室170可为第二增压室120的吸气侧。

88.进一步地,如图1和图2所示,基于中间压力流道130包含第一流道131、第二流道

132以及第三流道133的设计,在本实施方式中,第三流道133可以并列设置于第一增压室110的下方,且第三流道133的长轴可以平行于上述轴向。

89.可选地,如图2所示,在本实施方式中,以第一增压室110的增压方向为由后向前,且第二增压室120的增压方向为由前向后为例,即,当第一增压室110的靠近第二增压室120的一端(即后端)为低压侧,另一端(即前端)为高压侧,且第二增压室120的靠近第一增压室110的一端(即前端) 为低压侧,另一端(即后端)为高压侧时,在此基础上,中间压力流道130 在上述轴向上的延伸长度,大致等于或者略大于第一增压室110与中间气室 170在上述轴向上的长度之和。通过上述设计,本实用新型能够在保证中间压力流道130的长度满足设计需求的同时,进一步缩小中间气室170。在其他实施方式中,根据第一增压室110与第二增压室120的布置方式和各自的增压方向,中间压力流道130亦可为其他长度。例如,以第一增压室110的增压方向为由前向后,且第二增压室120的增压方向为由后向前为例,即,当第一增压室110的靠近第二增压室120的一端(即后端)为高压侧,另一端(即前端)为低压侧,且第二增压室120的靠近第一增压室110的一端(即前端)为高压侧,另一端(即后端)为低压侧时,在此基础上,中间压力流道130在上述轴向上的延伸长度,亦大致等于或者略大于第二增压室120与中间气室170在上述轴向上的长度之和。

90.可选地,如图1和图2所示,在本实施方式中,第一增压室110的高压侧设置第一排气口111,中间压力流道130经由该第一排气口111连通于第一增压室110的高压侧。第一阳转子210的轴线与第一阴转子230的轴线共同界定一参考平面(如图3所示的剖面)。在此基础上,吸气口140与第一排气口111分别位于该参考平面的两侧。

91.进一步地,基于吸气口140与第一排气口111分别位于参考平面的两侧的设计,在本实施方式中,是以参考平面为水平面为例进行说明,即,第一阳转子210和第一阴转子230均采用水平布置方式,且两者的设置高度大致相等。在此基础上,吸气口140连通于第一增压室110的顶部,第一排气口 111连通于第一增压室110的底部。

92.可选地,如图1和图2所示,在本实施方式中,第二增压室120的低压侧设置第二吸气口121,中间压力流道130经由该第二吸气口121连通于第二增压室120的低压侧。第二阳转子220的轴线与第二阴转子240的轴线共同界定一参考平面(如图3所示的剖面)。在此基础上,排气口150与第二吸气口121分别位于该参考平面的同侧。

93.进一步地,基于排气口150与第二吸气口121分别位于该参考平面的同侧的设计,在本实施方式中,是以参考平面为水平面为例进行说明,即,第二阳转子220和第二阴转子240均采用水平布置方式,且两者的设置高度大致相等。在此基础上,第二吸气口121连通于第二增压室120的底部,排气口150连通于第二增压室120的底部。

94.可选地,如图1至图3所示,在本实施方式中,第一阳转子210的第一转轴211的远离第二增压室120的一端(例如前端),经由机壳100的一端 (例如前端)伸出,并与一驱动机构传动连接。即,在本实施方式中,第一阳转子210的第一转轴211是作为整个设备的两组转子组的传动轴。在此基础上,驱动机构驱动第一阳转子210旋转,第一阴转子230通过与第一阳转子210的配合被带动旋转,第二阳转子220通过与第一阳转子210的共轴连接被带动旋转,第二阴转子240通过与第二阳转子220的配合被带动旋转。

95.进一步地,基于第一转轴211伸出于机壳100一端的设计,在本实施方式中,机壳100的该端开设有第三轴孔o3,第一转轴211穿设于第三轴孔 o3。在此基础上,第一转轴211

与第三轴孔o3之间设置有密封元件160。

96.进一步地,基于第一转轴211伸出于机壳100一端的设计,在本实施方式中,机壳100的该端设置有锁附托架180。在此基础上,驱动机构设置于该锁附托架180而与第一转轴211的位置相对应,缓解外置的驱动电机的对心问题。

97.基于上述对本实用新型提出的双级转子压缩机的一示例性实施方式的详细说明,以下将结合图6至图11,对本实用新型提出的双级转子压缩机的另一示例性实施方式进行详细说明。

98.如图6所示,其代表性地示出了本实施方式中的双级转子压缩机的机壳的剖视图。配合参阅图7至图11,图7中代表性地示出了双级转子压缩机的局部示意图,具体示出了吸气口的结构;图8和图9中分别代表性地示出了双级转子压缩机的局部剖视图,具体示出了中间气室的结构;图10中代表性地示出了双级转子压缩机在单级模式下的气流流向示意图;图11中代表性地示出了双级转子压缩机在双级模式下的气流流向示意图。以下将结合上述附图,对本实施方式中区别于上述第一实施方式的技术内容进行详细说明。

99.如图2、图6及图11所示,在一实施方式中,吸气口140具有至少一吸气通道,所述吸气通道之其中一者连通于第一增压室110的低压侧,中间压力流道130设置有换向阀320,换向阀320的进气阀口连通于第一增压室110 的高压侧,换向阀320的一个排气阀口连通于第二增压室120的低压侧,也就是连通于第二增压室120的吸气侧。其中,换向阀320连通第一增压室110 与中间压力流道130,以使气流依次流经第一增压室110和第二增压室120,而被依次增压。其中,吸气通道数量可为一个或一个以上,且第一增压室110 和中间压力流道130之间,以及中间压力流道130和第二增压室120之间,可藉由机壳100内部流道(如图2所示)或机壳100外部管路(如图11所示) 连通。

100.接续,如图6至图10所示,在另一实施方式中,吸气口140可以具有两个吸气通道,例如第一吸气通道141和第二吸气通道142,第一吸气通道141 连通于第一增压室110的低压侧,第二吸气通道142连通于第二增压室120 的低压侧(例如第二吸气口121)。中间压力流道130设置有换向阀320,换向阀320的进气阀口连通于第一增压室110的高压侧(例如第一排气口111),换向阀320的另一个排气阀口连通于第二增压室120的高压侧,也就是连通于第二增压室120的排气管路(例如第二排气流道313),使第一增压室110 与第二增压室120的高压气流共管排气。第二吸气通道142与第二增压室120 之间设置有止回阀330。

101.基于上述设计,在本实施方式中,本实用新型提出的双级转子压缩机能够在单级模式和双级模式之间转换。

102.具体而言,在单级模式下,止回阀330开启,换向阀320连通另一个排气阀口与第一增压室110,以使气流分别流经第一增压室110和第二增压室 120,而分别被独立增压。即,单级模式下,气流的流通路径大致为:吸气口 140(第一吸气通道141)

→

第一增压室110

→

过渡流道311(可以连接在第一增压室110的高压侧的第一排气口111与换向阀320之间)

→

换向阀320

ꢀ→

第一排气流道312,同时,吸气口140(第二吸气通道142)

→

止回阀330

ꢀ→

第二增压室120(或者经由中间气室170再进入第二增压室120)

→

第二排气流道313。

103.再者,在双级模式下,止回阀330关闭,换向阀320连通第一增压室110 与中间压力流道130,以使气流依次流经第一增压室110和第二增压室120,而被依次增压。该模式下的气流流通路径与上述第一实施方式中的气流流通路径大致相同,大致为:吸气口140(第一

吸气通道141)

→

第一增压室110

ꢀ→

过渡流道311

→

换向阀320

→

中间压力流道130

→

第二增压室120(或者经由中间气室170再进入第二增压室120)

→

第二排气流道313。

104.通过上述设计,本实用新型提出的双级转子压缩机,当低温时热负荷大,可以启动两副螺杆同时运行(即采用单级模式),其变位量为高压级加低压级,当吸气时止回阀330开启则两副螺杆(转子)同时吸气。当切换为双级模式,则止回阀330关闭(具体关闭第二增压室120的低压侧一侧通道,即靠近第二吸气通道142一侧通道),并将第一增压室110的排气导回至第二增压室120,以此使压缩机作为单机双极压缩机。据此,本实用新型提出的双级转子压缩机能够分别实现单级和双级的压缩模式,并能够在单级模式与双级模式之间灵活切换。据此,当压差较大时,可以利用多段压缩的方式减少泄漏,提高低温运行容积效率。

105.可选地,如图6、图10和图11所示,在本实施方式中,第一增压室110 与第二增压室120可以沿上述轴向间隔布置,而在第一增压室110与第二增压室120之间形成中间气室170。在此基础上,第二吸气通道142可以连通于中间气室170,并通过中间气室170连通于第二增压室120。

106.进一步地,如图6、图10和图11所示,基于中间气室170的设计,在本实施方式中,止回阀330可以设置于第二吸气通道142与中间气室170的连接处,例如中间气室170的与第二吸气通道142相邻的一侧腔壁w1上。

107.可选地,如图10和图11所示,在本实施方式中,第一增压室110的高压侧的第一排气口111与换向阀320之间可以通过过渡流道311连通,第二增压室120的高压侧的排气口150连通第二排气流道313,换向阀320与第二排气流道313之间可以通过第一排气流道312连通。其中,该过渡流道311、该第一排气流道312及该第二排气流道313可以为独立于机壳100以外的独立结构,并可以通过可拆装地方式连接于机壳100,亦可与机壳100相分离,还可采用机壳100的部分结构形成或者容纳,并不以本实施方式为限。

108.可选地,如图8和图9所示,在本实施方式中,止回阀330可以利用压差方式进行封闭,或者采用供油电磁阀等控制方式。通过上述设计,当各段排气时,止回阀330受弹性件的弹性回复力而呈现开启状态,保证第一转子组s1和第二转子组s2单独吸气压缩,并单独排气至各自增压室的排气口。当第一排气口111通过换向阀320将排气导向二段时,二段压力将从原本吸气压力变换为中间压力,中间压力克服低压压力及止回阀330的弹性件的弹性力,使得止回阀330呈现封闭状态。

109.可选地,如图7所示,基于第一阳转子210的外径(即螺杆规格)大于第二阳转子220的外径的设计,在本实施方式中,第一吸气通道141的截面积(即气流流通面积)可以大于第二吸气通道142的截面积,也就是第一转子组s1的吸气容积大于第二转子组s2的吸气容积,此时第一吸气通道141 的截面积大于第二吸气通道142的截面积。在其他实施方式中,当第一转子组s1的吸气容积小于第二转子组s2的吸气容积时,第一吸气通道141的截面积亦可小于第二吸气通道142的截面积。换言之,第一吸气通道141的截面积和第二吸气通道142的截面积的比值,可以优选地与第一增压室110的容积和第二增压室120的容积的比值为正相关。其中,所谓“正相关”,可以理解为第一吸气通道141的截面积与第二吸气通道142的截面积的比值,是与第一增压室110的容积与第二增压室120的容积的比值相匹配。例如,当第一增压室110的容积大于第二增压室120的容积时,第一吸气通道141 的截面积可以大于第二吸气通道142的截面积,且上述容积与截面积之间的正相关的比值可以为等比例的关系,亦

可为线性比例的关系,或者为非线性比例的关系,均不以本实施方式为限。另外,第一吸气通道141的截面积与第二吸气通道142的截面积的具体比值,还需满足相应增压室的排气配管管径以及流速需要。

110.进一步地,基于第一吸气通道141的截面积和第二吸气通道142的截面积的比值,与第一阳转子210的外径和第二阳转子220的外径的比值为正相关的设计,上述正相关的关系可以进一步为等比例的关系。

111.举例而言,低压级(即第一转子组s1和第一增压室110等结构构成的增压部分)的变位量为300m3/hr,高压级(即第二转子组s2和第二增压室120等结构构成的增压部分)的变位量为100m3/hr,则第一吸气通道141的截面积可以为第二吸气通道142的截面积的约3倍。另外,基于上述举例,该双级螺杆压缩机的两级螺杆组件的变位量为400m3/hr。

112.进一步地,第一吸气通道141的截面积和第二吸气通道142的截面积的比值,与所述第一增压室110和第二增压室120的排气配管管径的比值可以为正相关的关系。其中,各增压室相对应的排气配管可分别为过渡流道311、第二排气流道313。

113.另外,为验证本实施方式中的上述设计的部分功效,申请人利用本实用新型的模型进行了相关冷量测算试验。例如:在单级模式下,低压级的变位量为655m3/hr,高压级的变位量为250m3/hr,在-30℃以上为50%运行,以初始库温-10/38℃为例,100%运行时冷量为445kw,50%运行时冷量为 223kw。相应地,在双级模式下,可变级(即包含上述低压级和高压级,且双级采用串接)的变位量为655m3/hr+250m3/hr=905m3/hr,以初始库温

ꢀ‑

10/38℃为例,50%运行时冷量为553kw,则冷量提升553kw/223kw≈2.48 倍。

114.在此应注意,附图中示出而且在本说明书中描述的双级转子压缩机仅仅是能够采用本实用新型原理的许多种双级转子压缩机中的几个示例。应当清楚地理解,本实用新型的原理绝非仅限于附图中示出或本说明书中描述的双级转子压缩机的任何细节或任何部件。

115.综上所述,本实用新型提出的双级转子压缩机,两组转子组的阳转子的螺旋方向相反,从而使得两段增压室内的沿轴线的增压方向相反。据此,中间压力流道设置在机壳内并连通在第一增压室的高压侧与第二增压室的低压侧,有利于缩短两段增压室之间的间隔距离,从而缩短中间气室的尺寸。在此基础上,本实用新型将两组转子组的阳转子的连轴结构设计在中间气室,即设备的连轴位置位于中压区域,即介于低压区域与高压区域之间,能够满足低温运行制冷剂进入制冷系统内,且压力与外界压力近似,使泄漏问题能够有效改善。

116.以上详细地描述和/或图示了本实用新型提出的双级转子压缩机的示例性实施方式。但本实用新型的实施方式不限于这里所描述的特定实施方式,相反,每个实施方式的组成部分和/或步骤可与这里所描述的其它组成部分和/或步骤独立和分开使用。一个实施方式的每个组成部分和/或每个步骤也可与其它实施方式的其它组成部分和/或步骤结合使用。在介绍这里所描述和/ 或图示的要素/组成部分/等时,用语“一个”、“一”和“上述”等用以表示存在一个或多个要素/组成部分/等。术语“包含”、“包括”和“具有”用以表示开放式的包括在内的意思并且是指除了列出的要素/组成部分/等之外还可存在另外的要素/组成部分/等。此外,权利要求书及说明书中的术语“第一”和“第二”等仅作为标记使用,不是对其对象的数字限制。

117.虽然已根据不同的特定实施例对本实用新型提出的双级转子压缩机进行了描述,但本领域技术人员将会认识到可在权利要求的精神和范围内对本实用新型的实施进行改动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1