蜗舌和包括其的风机的制作方法

1.本申请涉及风机领域,特别是涉及一种蜗舌和包括其的风机。

背景技术:

2.用于例如抽油烟机、空调等风机的蜗舌主要用于阻截气流,防止风机叶轮带动气流在风机蜗壳中空转而不出去。蜗舌可以分为尖舌、深舌、短舌、平舌等。对于传统的直蜗舌,蜗舌越深,它与叶轮的间隙越小,阻截气流的效率提高,但是噪音也随之增大。为了满足风机的人体舒适性要求,在满足风量静压等核心指标的前提下,风机的运行噪声要尽可能低。而叶轮出口尾迹与蜗舌相互作用所产生的离散噪声是风机中重要的噪声来源。

3.现有的降噪手段往往在蜗舌内壁上加装吸声共振腔。由于安装位置的限制,吸声共振腔的有效深度不够,只能在某一窄频带范围进行降噪,无法有效降低蜗舌附近的离散噪声。对低频的宽频噪声,降噪效果尤其不明显。

技术实现要素:

4.本申请提供一种蜗舌,以解决现有技术中蜗舌的降噪腔有效深度不够,对蜗舌附近的离散噪声降噪效果差的问题。

5.为解决上述问题,本申请所采用的一个技术方案是:一种蜗舌。该蜗舌包括蜗舌壳体和隔板。蜗舌壳体设有穿孔。隔板位于蜗舌壳体内侧。隔板围设迷宫降噪腔。迷宫降噪腔与穿孔连通。蜗舌壳体包括第一壁板、第二壁板以及连接在第一壁板和第二壁板之间的中间板。中间板设有穿孔。隔板包括共同围设螺旋形迷宫腔的第一螺旋形隔板和第二螺旋形隔板,第一螺旋形隔板和第二螺旋形隔板的螺旋方向相同。

6.为解决上述问题,本申请所采用的另一个技术方案是:一种风机。该风机包括设有出风口的蜗壳和出风管。出风管在出风口周围连接到蜗壳并且与出风口连通。风机还包括上述蜗舌。

7.区别于现有技术,本发明通过采用迷宫降噪腔,增加了降噪腔的有效深度,从而改善了对蜗舌附近的离散噪声的降噪效果。

附图说明

8.图1是抽油烟机的透视图。

9.图2是蜗壳的透视图。

10.图3是蜗壳的又一透视图。

11.图4是风机工作原理的示意图。

12.图5是蜗舌的透视图。

13.图6是蜗舌的又一透视图。

14.图7是蜗舌的第一实施例沿着图5中a-a'方向的横截面视图。

15.图8是蜗舌的第二实施例沿着图5中a-a'方向的横截面视图,其示出隔板的第二收

放状态。

16.图9是蜗舌的第二实施例沿着图5中a-a'方向的横截面视图,其示出隔板的第一收放状态。

17.图10是蜗舌的第二实施例沿着图5中a-a'方向的横截面视图,其示出隔板的第三收放状态。

18.图11是蜗舌的第三实施例的内部结构的透视图。

19.图12是出风管的透视图。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.在该部分中,以抽油烟机为例对风机进行描述。但是应当理解,本文中所述的风机也可以用于其他设备,例如可以用于空调等家用电器。

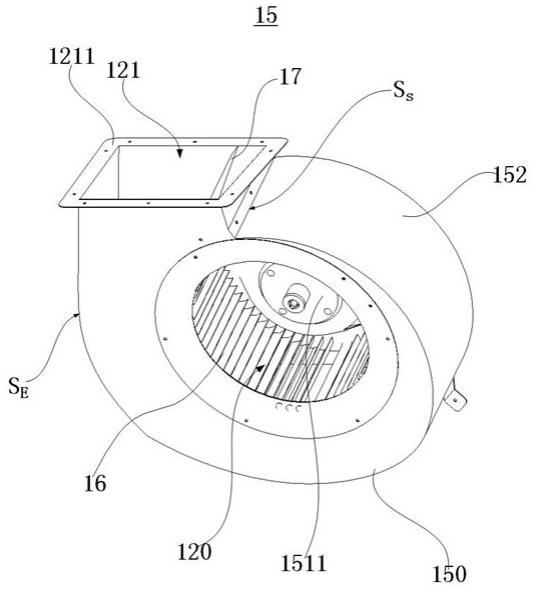

22.具体请参阅图1至图3。图1示出一种示例抽油烟机10的透视图。图2和图3分别示出安装有蜗舌17的蜗壳15的透视图。

23.如图1所示,抽油烟机10包括风机12、设置在风机12的进风口120周围的集烟罩13以及连接在风机12的出风口121(在图2中可见)处的出风管14。风机12包括限定气流流动通道的蜗壳15和安装在蜗壳15内的叶轮16。

24.如图2和图3所示,蜗壳15一般包括前壳150、后壳151以及连接在前壳150和后壳151之间的蜗形壳152。前壳150限定进风口120。后壳151例如可以包括电机支架1510,用于安装驱动叶轮16旋转的叶轮电机1511。蜗形壳152限定出风口121。该出风口121一般位于蜗形壳152的螺旋起始位置s

s

处和螺旋终止位置s

e

处之间。蜗舌17设置在出风口121处,靠近螺旋起始位置s

s

。蜗形壳152的出风口121还可以设置有用于安装出风管14的安装法兰1211。出风管14例如通过螺钉连接到安装法兰1211。

25.以下参考图4说明风机12的工作原理。如图4所示,抽油烟机10工作时,叶轮电机1511驱动叶轮16旋转,迫使蜗壳15内的气流沿箭头x1的方向流动并且从出风口121沿箭头x2所示方向排出进入出风管14,在蜗壳15内形成负压。在该负压的作用下,集烟罩13收集携带油烟的气体进入蜗壳15,从而实现抽走油烟的目的。

26.蜗舌17阻止流动到出风口121处的气流沿图5中所示的虚线x3再次进入蜗壳15,防止气流在蜗壳15内空转。显然,蜗舌17的端部距离叶轮16的距离越近,蜗舌17阻截气流的效果就越好,风机12的效率也愈高。相应地,气流在蜗舌17处所产生的噪声也越大。

27.参考图5,图5示出蜗舌17的透视图。如图5所示,蜗舌17包括蜗舌壳体18。蜗舌壳体18包括上壁板或第一壁板180、下壁板或第二壁板181以及连接在上壁板180和下壁板181之间的中间板182。其中,上壁板180的外表面为导流面。下壁板181的外表面为回流面。中间板182的外表面为分流面。分流面与导流面平滑衔接。分流面与回流面平滑衔接。

28.应当理解,本申请说明书中的上、下、左、右等方向指示词,除非明确说明,否则只是针对物体在附图中的方位而言或者只是用于区别物体,并不构成对物体在使用中的具体

取向的限制。

29.可选的,中间板182是如图5所示向蜗舌17外侧凸出的弧形板。中间板182也可以例如是至少部分向蜗舌17内侧凹入的板,本申请对此不作限制。

30.如图5所示,蜗舌17的中间板182上设置穿孔1820(或吸声孔1820)。穿孔1820优选的是微穿孔1820,因此中间板182也可以被称为微穿孔板182。微穿孔1820的孔径例如小于8mm,优选地小于4mm。然而本申请不限制其具体孔径大小。可选的,微穿孔1820均匀分布在中间板182上。可选的,可以根据风机12的出风口121处的速度分布、涡旋分布等设计微穿孔1820在中间板182上的分布。例如,对于图5中所示的蜗舌17,气流在中间板182的中间处的速度一般大于左右两侧的速度。因此,沿水平方向,微穿孔1820在中间板182的中间处的分布密度大于左右两侧的分布密度,以增加左右两侧的降噪效果。同时,中间板182处的气流在靠近分流面和回流面处相比其他位置更容易产生涡流,因此,沿上下方向,微穿孔1820在中间板182的上下两侧处的分布密度大于中间板182的中间位置处的分布密度,以增加上下两侧的降噪效果。

31.可选的,微穿孔板182的孔隙率为5.58%。可选的,微穿孔1820的孔径为0.8毫米。

32.可选的,上壁板180和下壁板181靠近中间板182的部分也可以设置微穿孔1820,本申请对此不作限制。

33.由于现有技术中的降噪腔结构的限制,现有技术往往在上壁板180或者下壁板181处设置穿孔用于降噪。但是上壁板180和下壁板181都远离分流面,即,远离噪声的主要源头,因此这种降噪效果不佳。而本申请直接在中间板182处设置微穿孔1820,提高了降噪效果。另外,由于涡流的作用,设置在中间板182处的微穿孔1820更不容易被油烟堵塞,本申请的降噪系统的可靠性得到进一步的提高。

34.参考图5和图6,蜗舌17还包括左壁板或第三壁板183(图5)和右壁板或第四壁板184(图6)。左壁板183与上壁板180、下壁板181以及中间板182的左侧密封连接。右壁板184与上壁板180、下壁板181以及中间板182的右侧密封连接。

35.参考图7,图7示出蜗舌17沿图5中的a-a'方向的横截面视图。如图7所示,蜗舌17包括设置在蜗壳15的蜗舌壳体18内的一个或多个隔板190。隔板190从蜗舌17的左壁板183延伸到右壁板184。隔板190的一部分与蜗舌壳体18一起围设前室111。一个或多个隔板190围设迷宫腔112或者迷宫降噪腔112。迷宫腔112是指具有复杂路径、曲折路径或者弯曲路径的腔室。可选的,迷宫腔112具有螺旋式路径。迷宫腔112也可以具有其他曲折路径,本申请对此不作限制。其中,前室111与上文中所述的微穿孔1820连通。迷宫腔112通过至少一个迷宫腔开口1120与前室111连通。前室111与迷宫腔112组成降噪腔110。

36.具体地,图7中的隔板190包括第一隔板191和第二隔板192。可选的,第一隔板191是第一螺旋形隔板191,第二隔板192是第二螺旋形隔板192。第一隔板191和第二隔板192也可以具有其他形状,例如折线形等。

37.可选的,第一隔板191和第二隔板192由吸声材料制成。第一隔板191的第一径向外端1910连接到蜗舌17的上壁板180。第二隔板192的第二径向外端1920连接到蜗舌17的下壁板181。第一隔板191的第一径向内端1911和第二隔板192的第二径向内端1921彼此连接。可选的,第一隔板191的第一径向内端1911和第二隔板192的第二径向内端1921通过焊接、粘结或螺钉连接等彼此连接。第一隔板191的两个侧边分别连接到左壁板183和右壁板184。第

二隔板192的两个侧边分别连接到左壁板183和右壁板184。第一隔板191和第二隔板192围成螺旋形迷宫腔112。螺旋形迷宫腔112通过迷宫腔开口1120与前室111连通。

38.与现有技术相比,本申请的该实施例通过提供迷宫腔112,大大提高了降噪腔110的有效深度,增加了降噪腔110的降噪频带范围,尤其提高了低频的宽频降噪效果。

39.参考图8-10,图8-10示出了蜗舌17的另一实施例沿图5中的a-a'方向的横截面视图。其中,图8-10分别对应隔板290的三种不同状态。

40.在该实施例中,蜗舌17包括设置在蜗舌壳体18内的一个或多个隔板290以及可相对于蜗舌壳体18旋转的卷轴293。隔板290的一部分与蜗舌壳体18一起围设前室211。一个或多个隔板290围设迷宫腔212。其中,前室211与上文中所述的微穿孔1820连通。迷宫腔212通过至少一个迷宫腔开口2120与前室211连通。前室211与迷宫腔212组成降噪腔210。

41.可选的,卷轴293是可旋转杆。可选的,蜗舌17的左壁板183和右壁板184中的至少一个设置有供卷轴293的端部可旋转穿过的安装孔。可选的,卷轴293的至少一个端部套设有轴承,左壁板183和/或右壁板184上对应的安装孔内设有套管。轴承可旋转地嵌入套管内。

42.卷轴293可以被诸如电机的驱动系统驱动。驱动系统可以例如设置在蜗舌17外,并且通过传动系统与卷轴293传动连接。例如,电机可以设置在蜗舌17的右壁板184的外侧,电机的输出轴通过齿轮传动系统驱动卷轴293旋转。可选的,电机是伺服电机。伺服电机可以包括控制系统,以控制伺服电机的操作。伺服电机可以根据控制信号,精确地控制卷轴293的旋转方位,以控制隔板290的收放状态。

43.继续参考图8-10,隔板290包括第一螺旋形隔板291和第二螺旋形隔板292。第一螺旋形隔板291的第一径向外端2910例如通过焊接、粘结或者螺纹连接等连接到蜗舌17的上壁板180。第一螺旋形隔板291的第一径向内端2911例如通过焊接、粘结或者螺纹连接等连接到卷轴293上的第一位置p1(图9)。第二螺旋形隔板292的第二径向外端2920例如通过焊接、粘结或者螺纹连接等连接到蜗舌17的下壁板181。第二螺旋形隔板292的第二径向内端2921例如通过焊接、粘结或者螺纹连接等连接到卷轴293上的第二位置p2(图9)。当电机驱动卷轴293旋转时,卷轴293卷收或者卷放第一螺旋形隔板291和第二螺旋形隔板292。由于第一螺旋形隔板291的第一径向外端2910和第二螺旋形隔板292的第二径向外端2920分别连接到蜗舌17的上壁板180或下壁板181,所以当卷轴293卷收或者卷放时,第一螺旋形隔板291和第二螺旋形隔板292所围成的螺旋形迷宫腔212的深度可以改变,从而改变整个降噪腔210的降噪效果。

44.在图8-10中,第一螺旋形隔板291和第二螺旋形隔板292均从外到内沿顺时针方向旋转分布。此处的顺时针方向是沿从左壁板183朝蜗舌壳体18内的方向看时第一螺旋形隔板291和第二螺旋形隔板292的旋转方向。显然,当沿从右壁板184朝蜗舌壳体18内的方向看时,第一螺旋形隔板291和第二螺旋形隔板292从外到内沿逆时针方向旋转分布。可选的,第一螺旋形隔板291和第二螺旋形隔板292的旋转方向也可以与图8-10中所示的旋转方向恰好相反,本申请对此不作限制。

45.当卷轴293沿与第一螺旋形隔板291和第二螺旋形隔板292从外到内的旋转方向相同的方向旋转时(如图8中的实线箭头所示),卷轴293卷收隔板290,即卷轴293将第一螺旋形隔板291和第二螺旋形隔板292的更多部分卷到其表面,第一螺旋形隔板291和第二螺旋

形隔板292的螺旋圈数减少,螺旋形迷宫腔212的深度也相应地减少。当卷轴293沿与第一螺旋形隔板291和第二螺旋形隔板292从外到内的旋转方向相反的方向旋转时(如图8中的虚线箭头所示),卷轴293卷放隔板290,即第一螺旋形隔板291和第二螺旋形隔板292的更多部分离开卷轴293的表面,第一螺旋形隔板291和第二螺旋形隔板292的螺旋圈数增多,螺旋形迷宫腔212的深度相应地增加。从上文的描述可知,隔板290的卷收和卷放类似于卷簧。

46.可选的,在该实施例中,隔板290由弹性材料构成。具体地,隔板290可以由弹性金属、弹性塑料、橡胶或者弹性复合材料等制成。隔板290可以包括加强筋(未示出)。可选的,在螺旋形隔板290上可以沿从其内径到外径的纵向方向设置加强筋。可选的,在螺旋形隔板290上可以沿与纵向垂直的横向方向设置加强筋。相比隔板290的其他部分,加强筋的抗弯刚度可以更高,从而防止隔板290发生翘曲、出现褶皱或者扭曲等。

47.继续参考图8-10。如图9所示,隔板290处于第一收放状态。在第一收放状态中,隔板290被从卷轴293完全卷放出来。当隔板290处于第一收放状态中时,螺旋形迷宫腔212的深度最大。此时降噪腔210的主要降噪频率为300-550hz。

48.如图8所示,隔板290处于第二收放状态。在第二收放状态中,隔板290被从卷轴293部分卷放出来。当隔板290处于第二收放状态中时,降噪腔210的主要降噪频率为400hz-800hz,更优的降噪频率为500hz-800hz。简洁起见,在图8中,没有示出隔板290被卷到卷轴293的表面上的部分。可选的,隔板290的这一部分不参与围设螺旋形迷宫腔212。

49.如图10所示,隔板290处于第三收放状态。在第三收放状态中,卷轴293最大程度地卷收隔板290,或者隔板290处于不能再进一步被卷收的状态。当隔板290处于第三收放状态中时,螺旋形迷宫腔212的深度最小。此时降噪腔210的主要降噪频率为550hz-1000hz,更优的降噪频率为700hz-1000hz。简洁起见,在图10中,没有示出隔板290被卷到卷轴293的表面上的部分。可选的,隔板290的这一部分不参与围设迷宫腔212。

50.可选的,隔板290可以具有更多的收放状态,本申请对此不作限制。

51.由上文可知,隔板290被卷放或者释放的部分越多,螺旋形迷宫腔212的深度越大,降噪腔210对低频噪声的降噪效果就越好。

52.伺服电机可以在其控制单元的控制下运行以调整卷轴293的旋转方位,以调整第一螺旋形隔板291和第二螺旋形隔板292处于上述第一、第二和第三收放状态或者更多收放状态中的任一种。可选的,伺服电机的控制单元可以根据抽油烟机10的实时噪声分布确定隔板290的目标收放状态或者卷放程度,并且根据该目标收放状态控制伺服电机工作以确保隔板290最终处于该目标收放状态。可选的,本申请的抽油烟机10可以包括噪声采集单元(未示出)。噪声采集单元可以采集噪声并且分析噪声的频率分布。伺服电机可以根据噪声的频率分布驱动卷轴293收放隔板290以调整隔板的状态,从而取得最佳的降噪效果。例如,噪声采集单元分析结果表明,油烟机1最主要的噪声频率范围为750hz-850hz,伺服电机的控制单元根据该噪声分析结果确定隔板290的最佳工作状态为第三收放状态。随后,控制单元控制伺服电机工作,将隔板290调整为第三收放状态。

53.可选的,伺服电机工作以连续调整隔板290的收放状态,噪声采集单元同步采集与这些收放状态对应的降噪结果。伺服电机的控制单元记录隔板290的收放状态与降噪结果的对应关系。控制单元确定最优的降噪结果,将与该最优降噪结果对应的隔板290的收放状态作为目标收放状态。伺服电机工作以将隔板290调整到目标收放状态。

54.参考图11,图11示出蜗舌壳体18的内部结构的又一实施例的透视图。

55.图11中示出了套设在卷轴293(未示出)外的收纳筒294,用于容纳第一螺旋形隔板291和第二螺旋形隔板292。可选的,收纳筒294在其两端固定连接到卷轴293,以相对于卷轴293同步旋转。收纳筒294上开设有分别沿收纳筒294的纵向延伸的第一槽口2941和第二槽口2942。第一螺旋形隔板291的第一径向内端2911穿过第一槽口2941连接到卷轴293的第一位置p1。第二螺旋形隔板292的第二径向内端2921穿过第二槽口2942连接到卷轴293的第二位置p2。第一螺旋形隔板291和第二螺旋形隔板292的两个侧边分别密封抵靠蜗舌17的左壁板183和右壁板184。可选的,第一螺旋形隔板291和第二螺旋形隔板292的两个侧边可以包括柔性密封条,用于填充在第一螺旋形隔板291或第二螺旋形隔板292与左壁板183或者右壁板184之间的空隙。

56.第一螺旋形隔板291的第一径向外端2910还可以设置第一弯折部2913,该第一弯折部2913用于通过焊接、螺钉连接、粘合等方式连接到蜗舌17的上壁板180。第二螺旋形隔板292的第二径向外端2920还可以设置第二弯折部2923,该第二弯折部2923用于通过焊接、螺钉连接、粘合等方式连接到蜗舌17的下壁板181。

57.在图11中,从图中视角看,第一螺旋形隔板291和第二螺旋形隔板292从外到内均沿逆时针方向旋转分布。可选的,第一螺旋形隔板291和第二螺旋形隔板292从外到内均沿顺时针方向旋转分布,本申请对此不作限制。

58.当卷轴293沿与隔板290从外到内的旋转方向相同的方向旋转时(如图11中的实线所示),卷轴293将隔板290卷收到收纳筒294内,螺旋形迷宫腔212的深度相应地减少。当卷轴293沿与隔板290从外到内的旋转方向相反的方向旋转时(如图11中的虚线所示),卷轴293卷放隔板290,即将隔板290的更多部分从收纳筒294内放出,螺旋形迷宫腔212的深度相应地增加。

59.参考图12,图12示出出风管14的透视图。如图12所示,出风管14包括静压测量装置。静压测量装置包括在出风管14侧壁上的静压孔141。静压孔141的底部设有压力传感器,用于测量静压孔141内的气压。抽油烟机工作时压力传感器的读数即为所测量的静压值ps。图中仅示出了一个静压孔141,但是可选的,沿出风管14的侧壁可以分布有多个静压孔141。每个静压孔141的底部都设有用于测量气压的压力传感器。这些压力传感器读数的平均值即为所测量的静压值ps。静压值ps可以表征油烟机10的工况。

60.可选的,压力传感器为膜盒。膜盒的膜在压力下变形,膜盒将膜的变形程度转换为与静压值ps对应的电信号输出。

61.可选的,静压测量装置还包括在静压孔141和蜗壳15的出风口121之间的整流格栅142。整流格栅142用于整流。气流流过整流格栅142之后,沿出风管14的横截面的气流速度分布更加均匀,从而静压孔141的测量结果更加准确。

62.在该实施例中,静压测量值ps被反馈至驱动蜗舌卷轴293的伺服电机。伺服电机根据该静压测量值ps控制卷轴293旋转以调节隔板290的收放状态。

63.具体地,对于特定的抽油烟机10,可以测得其静压ps-风量q曲线(pq曲线),将静压值ps与对应的隔板状态写入伺服电机的控制单元中。抽油烟机10操作时,伺服电机接收静压测量装置测得的静压值ps,根据预先存储的静压值ps和隔板状态对应关系驱动卷轴293转动,进而调节隔板290的状态。

64.例如,当测得的静压ps大于等于300pa且小于420pa时,隔板290适于调整到图10所示的状态。当测得的静压ps大于等于150pa且小于300pa时,隔板290适于调整到图8所示的状态。当测得的静压ps小于150pa时,隔板适于调整到图9所示的状态。

65.以上所述仅为本发明的实施方式,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1