一种纯水液压缸结构的制作方法

1.本申请涉及一种液压缸结构,具体而言,涉及一种纯水液压缸结构。

背景技术:

2.液压支架可以减少矿井坍塌事件的发生,极大地提高了煤矿作业的安全性,液压支架开始广泛应用于煤矿工作面中,同时随着机械代替人工的逐步推进,液压支架也是综合机械化采煤方法中最重要的设备之一。

3.综采设备使用动力介质均为乳化液,乳化液的混合物为95%

‑

98%中性水+3%

‑

5%乳化油组成,而用完之后的乳化液全部排放至煤矿井下,造成非常严重的、永久性的、大面积的水体污染,甚至部分矿井水源地都已遭到严重破坏,污染损失不可估量,成为世界煤矿难题。

4.以纯水作为介质的纯水液压缸能够很好解决上述问题,然而液压缸的材质一般为27simn,其在纯水中易发生锈蚀从而不仅会导致纯水的污染甚至会导致液压缸失效,而整缸使用不锈钢又会使成本提升,目前市场上已有纯水液压缸的使用案例,但是在防腐处理上,防腐处理不彻底,有部分与水接触的面没有防腐层,锈蚀问题依然存在。

技术实现要素:

5.本发明为解决上述问题,提出一种纯水液压缸结构,创新了三级液压缸体结构,并使通液管具有很好的防腐性能,液压所能接触的面均为防腐面,做到防腐无死角,且本发明结构简单可靠,解决了纯水液压缸的发展瓶颈问题。

6.为达到上述目的,本发明的技术方案为:一种纯水液压缸结构,包括:一级缸底1、一级缸筒2、二级缸底3、二级缸筒4、三级缸底5、三级缸筒6、三级缸顶7,所述一级缸底1和一级缸筒2连接形成一级缸16,所述二级缸底3和二级缸筒4连接形成二级缸17,所述三级缸底5、三级缸筒6和三级缸顶7连接形成三级缸18,所述三级缸18设置于所述二级缸17内,所述二级缸17设置于所述一级缸16内,所述一级缸16、二级缸17和三级缸18的所有与液压液接触的表面均形成有防腐层。

7.进一步的根据本发明所述的纯水液压缸结构,其中所述一级缸底1与二级缸底3之间形成第一液压腔体23,所述一级缸筒2与二级缸筒4之间形成第二液压腔体24,所述二级缸底3与三级缸底5之间形成第三液压腔体25,所述二级缸筒4与三级缸筒6之间形成第四液压腔体26。

8.进一步的根据本发明所述的纯水液压缸结构,其中所述二级缸底3上安装有底阀15,所述第一液压腔体23和第二液压腔体24彼此独立且相互密封,所述第三液压腔体25和第四液压腔体26彼此独立且相互密封,所述第一液压腔体23和第三液压腔体25通过所述底阀15实现相互连通和独立密封。

9.进一步的根据本发明所述的纯水液压缸结构,其中所述二级缸底3与一级缸筒2之间设置有一级底部导向密封结构11,所述二级缸筒4与一级缸筒2之间设置有一级口部导向

密封结构12,所述三级缸底5与二级缸筒4之间设置有二级底部导向密封结构13,所述三级缸筒6与二级缸筒4之间设置有二级口部导向密封结构14,通过所述一级底部导向密封结构11实现所述第一液压腔体23和第二液压腔体24的彼此独立和相互密封,通过所述二级底部导向密封结构13实现所述第三液压腔体25和第四液压腔体26的彼此独立和相互密封。

10.进一步的根据本发明所述的纯水液压缸结构,其中所述一级底部导向密封结构11、一级口部导向密封结构12、二级底部导向密封结构13和二级口部导向密封结构14均包括密封结构件和密封弹性件,所述密封结构件均为不锈钢材质,所述密封弹性件均为耐腐蚀弹性材质。

11.进一步的根据本发明所述的纯水液压缸结构,其中所述第一液压腔体23连通于第一通液管8,所述第二液压腔体24连通于第二通液管9,所述第四液压腔体26连通于第三通液管10。

12.进一步的根据本发明所述的纯水液压缸结构,其中所述第一通液管8穿过所述一级缸底1的侧壁通孔而连通于所述第一液压腔体23,所述第二通液管9穿过所述一级缸筒2的侧臂通孔而连通于所述第二液压腔体24,所述第三通液管10设置于所述三级缸筒6内,所述第三通液管10的一端穿过所述三级缸顶7的侧壁通孔,所述第三通液管10的另一端穿过所述三级缸底5的侧壁通孔而连通于所述第四液压腔体26。

13.进一步的根据本发明所述的纯水液压缸结构,其中所述通液管与通孔之间相互焊接、并在焊缝处用不锈钢材质的焊材填充焊接。

14.进一步的根据本发明所述的纯水液压缸结构,其中所述第一通液管8、第二通液管9和第三通液管10均为不锈钢材质。

15.进一步的根据本发明所述的纯水液压缸结构,其中所述一级缸16、所述二级缸17和所述三级缸18均为27simn材质,所述一级缸16的内表面、所述二级缸17的内外表面和所述三级缸18的外表面均为防腐面。

16.本发明的主要创新技术及其技术效果至少包括:1)本发明提出了一种全新的可工作于纯水的三级液压缸结构,创新了三级液压装置。

17.2)本发明在三级液压缸内预埋创新布置的不锈钢通液管,免去三级缸内部液压腔体做防腐处理的工序,节省了防腐处理的成本;3)本发明创新的在三级缸外壁设置防腐层,三级缸内预埋不锈钢通液管,通液管贯穿三级缸两端的通液小孔,使水和缸体母材完全隔离,通液小孔也具有了防腐,做到防腐无死角;4)本发明创新的在三级缸内预埋不锈钢通液管,使液压有效从通液管流通,不用充满三级缸内腔,同等工况下,减少了水的使用量,提高水的利用率;5)本发明创新的在一级缸内壁具有防腐层,一级缸内预埋不锈钢通液管,通液管贯穿一级缸两端的通液小孔,使水和缸体母材完全隔离,通液小孔也具有了防腐,做到防腐无死角;6)本发明创新的在二级缸缸底为不锈钢材质,缸筒内外表面具有防腐层,保证了二级缸的防腐效果;7)本发明创新的通过一级底部导向密封结构、一级口部导向密封结构、二级底部

导向密封结构、二级口部导向密封结构划分出四个独立运行的液压腔体结构,并通过底阀的控制实现三级缸体伸缩驱动,且所有密封结构件均为不锈钢材质,密封材料为弹性耐腐蚀材料,属于对三级液压缸体结构的重大创新。

18.综上本发明提出的纯水液压缸结构,实现了所有与水接触的部位全部为防腐材质,结构简单可靠,解决了现有液压缸锈蚀的问题,为纯水替代乳化液打下了坚实的基础,大大提高了液压油缸的安全性、质量和寿命,降低了乳化液对环境的影响,具有广阔的推广应用前景,同时本发明所述纯水液压缸结构,其结构简单、制作方便,属于新一代纯水液压缸结构。

附图说明

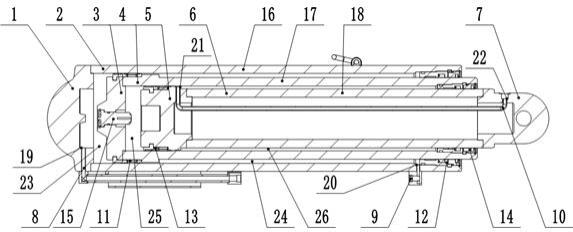

19.图1为本发明所述纯水液压缸结构的整体结构示意图。

20.图中各附图标记的含义如下:1、一级缸底;2、一级缸筒;3、二级缸底;4、二级缸筒;5、三级缸底;6、三级缸筒;7、三级缸顶;8、第一通液管;9、第二通液管;10、第三通液管;11、一级底部导向密封结构;12、一级口部导向密封结构;13、二级底部导向密封结构;14、二级口部导向密封结构;15、底阀;16、一级缸;17、二级缸;18、三级缸;19、焊缝;20、焊缝;21、焊缝;22、焊缝;23、第一液压腔体;24

‑

第二液压腔体;25

‑

第三液压腔体;26

‑

第四液压腔体。

具体实施方式

21.下面结合附图对本发明作进一步说明,以使本领域技术人员能够更加清楚的理解本发明,但并不因此限制本发明的保护范围。

22.本发明提出一种纯水液压缸结构,如附图1所示,包括一级缸底1、一级缸筒2、二级缸底3、二级缸筒4、三级缸底5、三级缸筒6、三级缸顶7、第一通液管8、第二通液管9、第三通液管10、一级底部导向密封结构11、一级口部导向密封结构12、二级底部导向密封结构13、二级口部导向密封结构14和底阀15。所述一级缸底1、一级缸筒2通过焊接连接形成一级缸16;所示二级缸底3、二级缸筒4通过焊接连接形成二级缸17;所述三级缸底5、三级缸筒6、三级缸顶7通过焊接连接形成三级缸18,其中三级缸底5和三级缸顶7分别焊接于三级缸筒6的底端和顶端;所述第一通液管8通过焊接与一级缸16连接;所述第二通液管9通过焊接与一级缸16连接;所述第三通液管10通过焊接与三级缸18连接;所述一级底部导向密封结构11和一级口部导向密封结构12安装于一级缸16和二级缸17之间;所述二级底部导向密封结构13和二级口部导向密封结构14安装于二级缸17和三级缸18之间;所述所述底阀15安装于二级缸底3的通孔内。

23.进一步的根据本发明所述的纯水液压缸结构,所述第一通液管8为不锈钢材质,所述一级缸16为27simn材质,所述第一通液管8穿过一级缸16的一级缸底的侧壁通孔而连通于一级缸,其长度大于或等于一级缸16底部侧臂的通孔深度,并在第一通液管8与通孔的焊缝19处用不锈钢材质焊材填充焊接,保证第一通液管连通于一级缸内腔同时保证一级缸内腔的密闭性;所述第二通液管9为不锈钢材质,第二通液管9穿过一级缸16的一级缸筒2的顶部侧臂通孔而连通于一级缸,其长度大于或等于一级缸16顶部侧臂的通孔深度,并在第二通液管与通孔的焊缝20处用不锈钢材质焊材填充焊接,保障第二通液管连通于一级缸内腔

同时保证一级缸内腔的密闭性。焊接完成后,整体在一级缸16的液压接触面熔覆防腐层,最终一级缸16表面所有与液压接触面都为防腐蚀面,第一通液管和第二通液管分别在一级缸的缸底和缸顶连通于一级缸内腔。所述第三通液管10为不锈钢材质,二级缸17为27simn材质,所述第三通液管10的左右两端分别从内向外穿过所述三级缸18,并连通于所述二级缸,具体的所述第三通液管设置于所述三级缸16的三级缸筒6内,第三通液管10的一端穿过三级缸16的三级缸顶7的侧壁通孔,并在与通孔的焊缝22处用不锈钢材质焊材填充焊接,保证密封性,所述第三通液管10的另一端穿过三级缸16的三级缸底5的侧壁通孔,并在与通孔的焊缝21处用不锈钢材质焊材填充焊接,保证密封性。

24.进一步的根据本发明所述的纯水液压缸结构,所述二级缸17设置于所述一级缸内,并在二级缸17的二级缸底3与一级缸的一级缸筒2之间设置一级底部导向密封结构11,在二级缸17的二级缸筒4与一级缸的一级缸筒2的筒口之间设置一级口部导向密封结构12,使得二级缸能够在一级缸的缸体内腔中密封的伸缩移动。所述二级缸17的内外表面均熔覆防腐层;最终二级缸17表面所有与液压接触面均形成为防腐蚀面。所述一级底部导向密封结构11和一级口部导向密封结构12的结构件均为不锈钢材质,密封材料为耐腐蚀弹性材质。通过所述一级底部导向密封结构11和一级口部导向密封结构12,在一级缸16的一级缸底1与二级缸的二级缸底3之间形成第一液压腔体23,所述第一通液管8连通于所述第一液压腔体23,在一级缸16的一级缸筒2与二级缸的二级缸筒4之间形成第二液压腔体24,所述第二通液管9连通于所述第二液压腔体24;所述第一液压腔体23和第二液压腔体24彼此独立且相互密封,在第一液压腔体23和第二液压腔体24中液压液的作用下所述二级缸17与一级缸16可沿轴向同轴相对滑动。

25.进一步的根据本发明所述的纯水液压缸结构,所述三级缸18设置于所述二级缸17内,并在三级缸18的三级缸底5与二级缸的二级缸筒4之间设置二级底部导向密封结构13,在三级缸18的三级缸筒6与二级缸的二级缸筒4的筒口之间设置二级口部导向密封结构14,使得三级缸能够在二级缸的缸体内腔中密封的伸缩移动。所述三级缸18的所有外露面整体形成防腐层,最终三级缸18表面所有与液压接触面都为防腐蚀面。所述二级底部导向密封结构13和二级口部导向密封结构14结构件均为不锈钢材质,密封材料为耐腐蚀弹性材质。通过所述二级底部导向密封结构13和二级口部导向密封结构14,在二级缸17的二级缸底3与三级缸的三级缸底5之间形成第三液压腔体25,在二级缸17的二级缸筒4与三级缸的三级缸筒6之间形成第四液压腔体26,所述第三通液管10连通于所述第四液压腔体24;所述第三液压腔体25和第四液压腔体26彼此独立且相互密封,在第三液压腔体25和第四液压腔体26中液压液的作用下所述三级缸18与二级缸17可沿轴向同轴相对滑动。

26.进一步的根据本发明所述的纯水液压缸结构,所述底阀15安装于二级缸17的二级缸底的底部通孔内,底阀15的两端连接第一液压腔体23和第三液压腔体25,通过底阀控制第一液压腔体23和第三液压腔体25之间的连通与密闭。

27.本发明所述纯水液压缸结构的工作原理如下:伸出工作开始,第一液压腔体23由第一通液管8进液,第二液压腔体24通过第二通液管9排液,二级缸17和三级缸18同时伸出;当二级缸17到达限定位置后,控制底阀15打开,液压液由第一液压腔体23通过底阀流向第三液压腔体25,第四液压腔体26通过第三通液管10排液,二级缸17保持不动,三级缸18伸出;当三级缸18到达限位后,控制底阀15关闭;收回工作开始,第一液压腔体23由第一通液

管8排液,第二液压腔体24通过第二通液管9进液,二级缸17收回,当二级缸17到达限定位置后,控制底阀15打开,第三液压腔体25排液,并经过第一液压腔体23由第一通液管8排液,第四液压腔体26通过第三通液管10进液,二级缸17保持不动,三级缸18收回。在往复工作的过程中,第一液压腔体23、第二液压腔体24、第三液压腔体25、第四液压腔体26在不断变化的过程中,始终保持整个液压腔体内壁全为耐腐蚀材料,第一通液管8、第二通液管9、第三通液管10本身也均为不锈钢材料,使得液压的往复循环都在密闭防腐蚀的环境中。

28.综上,本发明提出的纯水液压缸结构,实现了所有与水接触的部位全部为防腐材质,结构简单可靠,解决了现有液压缸锈蚀的问题,为纯水替代乳化液打下了坚实的基础,大大提高了液压油缸的安全性、质量和寿命,降低了乳化液对环境的影响,具有广阔的推广应用前景,同时本发明所述纯水液压缸结构,其结构简单、制作方便,属于新一代纯水液压缸结构。

29.以上仅是对本发明的优选实施方式进行了描述,并不将本发明的技术方案限制于此,本领域技术人员在本发明的主要技术构思的基础上所作的任何公知变形都属于本发明所要保护的技术范畴,本发明具体的保护范围以权利要求书的记载为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1