工业用电风扇的制作方法

1.本发明属于电风扇技术领域,具体的说是工业用电风扇。

背景技术:

2.现有的工业风扇行业中,传统的扇叶一般采用两叶或三叶结构,其分别 存在以下缺陷:两叶结构,叶片之间的分配角为180

°

,分配角较大导致扇 叶高速运转时,产生的气流间隙过大,频率增大,产生较大低频噪音;三叶 结构,产生的风力缓散、不集中,而且叶片尾端会产生较大的涡流,形成较 大的噪音。

3.现有技术中也出现了一些关于电风扇的技术方案,如申请号为2017110505330的一项中国专利公开了一种工业用电风扇的扇叶,包括叶片和轮毂,叶片根部与轮毂连接,且叶片由根部开始径向延伸;叶片设置三片,各叶片旋转对称且环形均布;叶片的根部相对轮毂的旋转轴倾斜设置,彼此的夹角a为65

°‑

85

°

;所述叶片径向延伸的同时进行扭曲。本发明中的叶片通过合理的倾斜度延伸和顺时针扭曲,再结合桨形的风叶,有效的增大其推力,而且由于叶片间的间隙较大(120

°

),使气流形成良好的大流动性,从而产生强劲的风力,而且送风面积大,实现广角送风;具体是,叶片截面呈弧形,可提高刮风效果,并对气流进行导向,使气流以扩散方式向前方推送;叶片的扭曲形状,可确保气流整体以螺旋方式吹出,有效提高了刮风量,避免了气体碰撞发出噪音。

4.但现有技术中工业用电风扇在油污环境中长时间使用后,扇叶上粘附有大量的油污和灰尘,严重影响电风扇的鼓风效率,增加电能消耗,降低电风扇的使用寿命,同时扇叶上容易滋生细菌病毒,产生较大的火灾隐患,需要专业人员进行拆卸维护清理,耗费人力物力,降低电风扇的连续工作效率。

5.为此,本发明提供工业用电风扇。

技术实现要素:

6.为了弥补现有技术的不足,解决现有技术中工业用电风扇在油污环境中长时间使用后,扇叶上粘附有大量的油污和灰尘,严重影响电风扇的鼓风效率,增加电能消耗,降低电风扇的使用寿命,同时扇叶上容易滋生细菌病毒,产生较大的火灾隐患,需要专业人员进行拆卸维护清理,耗费人力物力,降低电风扇的连续工作效率的问题,本发明提出的工业用电风扇。

7.本发明解决其技术问题所采用的技术方案是:本发明所述的工业用电风扇,包括环形的外壳、扇叶和电机;所述电机通过支架固连在外壳一侧,扇叶固连在电机输出轴上;所述外壳底部固连有圆筒,圆筒底部通过进气管与蒸汽发生器连通;所述圆筒中滑动连接有滑筒,滑筒与圆筒底部之间固连有一组一号气缸,一号气缸通过管道和控制阀连通气泵;工作时,现有技术中工业用电风扇在油污环境中长时间使用后,扇叶上粘附有大量的油污和灰尘,严重影响电风扇的鼓风效率,增加电能消耗,降低电风扇的使用寿命,同时扇叶上容易滋生细菌病毒,产生较大的火灾隐患,需要专业人员进行拆卸维护清理,耗费人力物

力,降低电风扇的连续工作效率;此时本发明通过电机停转后,扇叶对准滑筒,之后通过一号气缸推动滑筒向上滑动并将对应位置的扇叶套入滑筒内,之后通过进气管向圆筒中充入高温的水蒸气,使得水蒸气冲洗扇叶上粘附的油污,同时对扇叶进行加热,增加扇叶上油污与扇叶之间的分离效率,进而使得扇叶上的油污在水蒸气的吹洗下不断向下流动并汇聚在圆筒内,增加扇叶的清理效率,避免电风扇的拆卸和安装,进一步增加扇叶的清洁效率。

8.优选的,所述圆筒一侧的外壳上固连有二号气缸,二号气缸为弧形且与外壳轮廓贴合;所述二号气缸的活塞杆端部固连有一号磁块,扇叶远离电机的末端固连有衔铁;通过二号气缸推动一号磁块滑动,进而使得一号磁块带动衔铁和扇叶精确旋转并对齐滑筒,之后滑筒上升并套住扇叶后,二号气缸带动一号磁块复位并进行下一次带动扇叶精确旋转。

9.优选的,所述滑筒顶部内周固连有环形的气囊,气囊内周顶部设有倒角;所述一号气缸的活塞杆内开设有贯穿活塞杆的一号孔,一号孔中设有单向阀,气囊通过滑筒内开设的通气孔和限压阀与一号孔和一号气缸连通;通过滑筒上升到扇叶根部并顶住电机的输出轴之后,二号气缸中年的压缩空气经一号孔和通气孔后箱气囊充气,进而使得气囊充气后膨胀并封闭滑筒顶部,减少蒸汽经滑筒顶部的泄漏,增加蒸汽对套在滑筒内的扇叶的加热清洗效率,同时减少滑筒顶部溢出的水蒸气对扇叶其他部位的加热,避免滑筒外部的扇叶上的油污因水蒸气的余热而滴落,减少油污滴落在电机和外壳上。

10.优选的,所述气囊内周底部设有凹槽,凹槽与气囊内周边缘之间成型唇边;所述唇边底部固连有拉绳,拉绳另一端与气囊底部的滑筒内壁固连;通过凹槽配合唇边,在滑筒向下滑动时通过气囊紧贴扇叶外周,使得唇边对扇叶上残留的油污和顽固杂质进行刮除,进一步增加扇叶的清理质量。

11.优选的,所述凹槽内通过转轴转动连接有辊轮,辊轮外周均布一组叶板;所述唇边上开设有与气囊连通的二号孔,气囊未充气时二号孔处于封闭状态;所述二号孔底端向靠近滑筒中部的方向倾斜;通过气囊中气压升高后打开二号孔,使得高压空气经二号孔斜向下喷出,进一步增加扇叶上加热软化后的油污的清洗效率,同时二号孔中喷出的气流驱动叶板和辊轮旋转,使得叶板不断刮擦扇叶表面,进而进一步增加扇叶的清洁效率。

12.优选的,所述叶板由根部端部厚度逐渐减小;所述叶板靠近自由端一侧开设有u形槽;所述凹槽顶部远离二号孔的一侧固连有弧形的二号磁块;所述拉绳中部与二号磁块对应位置通过拉线固连有倒锥形的铁质的锥形块,锥形块的直径略大于u形槽的宽度;所述拉线上对称设有一组弹性的拨片,拨片自由端向下垂落;通过由根部端部厚度逐渐减小的叶板,使得叶板端部保持良好的弹性,增加叶板划过扇叶表面时叶板与扇叶的贴合度,增加刮擦效率同时叶板与辊轮的弧形过渡减少相邻叶板之间杂质的残留;同时通过拉线对唇边的限位,避免唇边在沿扇叶表面滑动时的翻转,增加唇边的刮擦效率,同时二号磁块吸引锥形块使得锥形块张紧拉线并悬浮在辊轮一侧,当辊轮旋转时锥形块不断划过u形槽并拨动叶板,增加叶板抖动,进一步减少叶板上残留的杂质,增加叶板对扇叶的清理效率。

13.优选的,所述叶板内开设圆筒葫芦形的滑孔,滑孔内滑动连接有撞杆,撞杆一端与滑孔轮廓配合;所述滑孔靠近叶板端部的一侧开设有三号孔,撞杆与三号孔底部之间固连有拉簧;所述三号孔通过一组排气孔与叶板外侧连通;所述辊轮内远离滑孔的一侧与二号磁块对应位置开设的滑槽中滑动连接有活塞,活塞与撞杆之间固连有钢绳,钢绳贯穿辊轮并与辊轮滑动连接;当滑槽滑动到二号磁块对应位置时,二号磁块吸引活塞,使得活塞张拉

钢绳,当滑槽随辊轮的滑动转过二号磁块时,撞杆在拉簧的作用下复位,进而使得撞杆撞击滑孔,使得滑孔内产生的压缩空气经三号孔后从排气孔喷出,进一步减少叶板上残留的油污,增加叶板对扇叶的2清理效率。

14.优选的,所述排气孔中设有弹性的弧形板,弧形板一端与拉簧固连,另一端抵住叶板外周并与叶板滑动连接;所述弧形板远离拉簧的一端固连有空心半球;所述弧形板内侧与排气孔对应位置固连有弹性的弹片,弹片向靠近排气孔远离拉簧的一侧倾斜;所述弹片与弧形板之间固连有s形的弹性条,弹性条与弧形板与弹片之间的位置固连有储存有清洁剂的海绵;通过拉簧在三号孔中往复滑动时,拉簧带动弧形板在排气孔中不断往复滑动并清理排气孔,减少排气孔被油污堵塞,同时弧形板带动空心半球不断刮擦叶板侧面,进一步增加叶板的清洁;同时通过倾斜的弹片在不影响排气孔正常排气的同时,减少油污经排气孔进入三号孔,同时弹片变形时挤压弹性条,使得弹性条变形并支撑弹片,弹性条挤压海绵后挤出清洗剂,进一步增加排气孔的畅通性。

15.本发明的有益效果如下:1.本发明所述的工业用电风扇,通过电机停转后,扇叶对准滑筒,之后通过一号气缸推动滑筒向上滑动并将对应位置的扇叶套入滑筒内,之后通过进气管向圆筒中充入高温的水蒸气,使得水蒸气冲洗扇叶上粘附的油污,同时对扇叶进行加热,增加扇叶上油污与扇叶之间的分离效率,进而使得扇叶上的油污在水蒸气的吹洗下不断向下流动并汇聚在圆筒内,增加扇叶的清理效率,避免电风扇的拆卸和安装,进一步增加扇叶的清洁效率。

16.2.本发明所述的工业用电风扇,通过拉簧在三号孔中往复滑动时,拉簧带动弧形板在排气孔中不断往复滑动并清理排气孔,减少排气孔被油污堵塞,同时弧形板带动空心半球不断刮擦叶板侧面,进一步增加叶板的清洁;同时通过倾斜的弹片在不影响排气孔正常排气的同时,减少油污经排气孔进入三号孔,同时弹片变形时挤压弹性条,使得弹性条变形并支撑弹片,弹性条挤压海绵后挤出清洗剂,进一步增加排气孔的畅通性。

附图说明

17.下面结合附图对本发明作进一步说明。

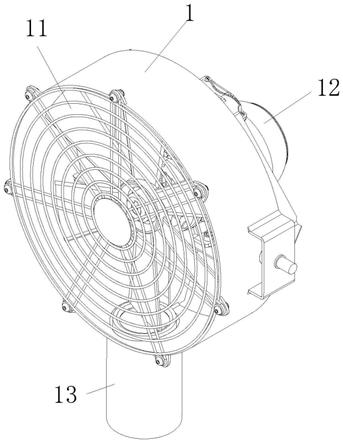

18.图1是本发明的立体图;图2是本发明的局部剖视图;图3是图2中a处局部放大图;图4是图3中b处局部放大图;图5是本发明中辊轮的结构示意图图6是图5中c处局部放大图;图7是图6中d处局部放大图;图8是本发明中辊轮与叶板的立体图;图中:外壳1、扇叶11、电机12、圆筒13、进气管14、滑筒15、一号气缸16、二号气缸17、一号磁块18、气囊2、通气孔21、凹槽22、唇边23、拉绳24、辊轮25、叶板26、二号孔27、u形槽28、二号磁块29、拉线3、锥形块31、拨片32、滑孔33、撞杆34、三号孔35、拉簧36、排气孔37、滑槽38、活塞39、钢绳4、弧形板41、空心半球42、弹片43、弹性条44、海绵45。

具体实施方式

19.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

20.如图1至图8所示,本发明所述的工业用电风扇,包括环形的外壳1、扇叶11和电机12;所述电机12通过支架固连在外壳1一侧,扇叶11固连在电机12输出轴上;所述外壳1底部固连有圆筒13,圆筒13底部通过进气管14与蒸汽发生器连通;所述圆筒13中滑动连接有滑筒15,滑筒15与圆筒13底部之间固连有一组一号气缸16,一号气缸16通过管道和控制阀连通气泵;工作时,现有技术中工业用电风扇在油污环境中长时间使用后,扇叶11上粘附有大量的油污和灰尘,严重影响电风扇的鼓风效率,增加电能消耗,降低电风扇的使用寿命,同时扇叶11上容易滋生细菌病毒,产生较大的火灾隐患,需要专业人员进行拆卸维护清理,耗费人力物力,降低电风扇的连续工作效率;此时本发明通过电机12停转后,扇叶11对准滑筒15,之后通过一号气缸16推动滑筒15向上滑动并将对应位置的扇叶11套入滑筒15内,之后通过进气管14向圆筒13中充入高温的水蒸气,使得水蒸气冲洗扇叶11上粘附的油污,同时对扇叶11进行加热,增加扇叶11上油污与扇叶11之间的分离效率,进而使得扇叶11上的油污在水蒸气的吹洗下不断向下流动并汇聚在圆筒13内,增加扇叶11的清理效率,避免电风扇的拆卸和安装,进一步增加扇叶11的清洁效率。

21.作为本发明的一种实施方式,所述圆筒13一侧的外壳1上固连有二号气缸17,二号气缸17为弧形且与外壳1轮廓贴合;所述二号气缸17的活塞杆端部固连有一号磁块18,扇叶11远离电机12的末端固连有衔铁;通过二号气缸17推动一号磁块18滑动,进而使得一号磁块18带动衔铁和扇叶11精确旋转并对齐滑筒15,之后滑筒15上升并套住扇叶11后,二号气缸17带动一号磁块18复位并进行下一次带动扇叶11精确旋转。

22.作为本发明的一种实施方式,所述滑筒15顶部内周固连有环形的气囊2,气囊2内周顶部设有倒角;所述一号气缸16的活塞杆内开设有贯穿活塞杆的一号孔,一号孔中设有单向阀,气囊2通过滑筒15内开设的通气孔21和限压阀与一号孔和一号气缸16连通;通过滑筒15上升到扇叶11根部并顶住电机12的输出轴之后,二号气缸17中年的压缩空气经一号孔和通气孔21后向气囊2充气,进而使得气囊2充气后膨胀并封闭滑筒15顶部,减少蒸汽经滑筒15顶部的泄漏,增加蒸汽对套在滑筒15内的扇叶11的加热清洗效率,同时减少滑筒15顶部溢出的水蒸气对扇叶11其他部位的加热,避免滑筒15外部的扇叶11上的油污因水蒸气的余热而滴落,减少油污滴落在电机12和外壳1上。

23.作为本发明的一种实施方式,所述气囊2内周底部设有凹槽22,凹槽22与气囊2内周边缘之间成型唇边23;所述唇边23底部固连有拉绳24,拉绳24另一端与气囊2底部的滑筒15内壁固连;通过凹槽22配合唇边23,在滑筒15向下滑动时通过气囊2紧贴扇叶11外周,使得唇边23对扇叶11上残留的油污和顽固杂质进行刮除,进一步增加扇叶11的清理质量。

24.作为本发明的一种实施方式,所述凹槽22内通过转轴转动连接有辊轮25,辊轮25外周均布一组叶板26;所述唇边23上开设有与气囊2连通的二号孔27,气囊2未充气时二号孔27处于封闭状态;所述二号孔27底端向靠近滑筒15中部的方向倾斜;通过气囊2中气压升高后打开二号孔27,使得高压空气经二号孔27斜向下喷出,进一步增加扇叶11上加热软化后的油污的清洗效率,同时二号孔27中喷出的气流驱动叶板26和辊轮25旋转,使得叶板26不断刮擦扇叶11表面,进而进一步增加扇叶11的清洁效率。

25.作为本发明的一种实施方式,所述叶板26由根部端部厚度逐渐减小;所述叶板26靠近自由端一侧开设有u形槽28;所述凹槽22顶部远离二号孔27的一侧固连有弧形的二号磁块29;所述拉绳24中部与二号磁块29对应位置通过拉线3固连有倒锥形的铁质的锥形块31,锥形块31的直径略大于u形槽28的宽度;所述拉线3上对称设有一组弹性的拨片32,拨片32自由端向下垂落;通过由根部端部厚度逐渐减小的叶板26,使得叶板26端部保持良好的弹性,增加叶板26划过扇叶11表面时叶板26与扇叶11的贴合度,增加刮擦效率同时叶板26与辊轮25的弧形过渡减少相邻叶板26之间杂质的残留;同时通过拉线3对唇边23的限位,避免唇边23在沿扇叶11表面滑动时的翻转,增加唇边23的刮擦效率,同时二号磁块29吸引锥形块31使得锥形块31张紧拉线3并悬浮在辊轮25一侧,当辊轮25旋转时锥形块31不断划过u形槽28并拨动叶板26,增加叶板26抖动,进一步减少叶板26上残留的杂质,增加叶板26对扇叶11的清理效率。

26.作为本发明的一种实施方式,所述叶板26内开设圆筒13葫芦形的滑孔33,滑孔33内滑动连接有撞杆34,撞杆34一端与滑孔33轮廓配合;所述滑孔33靠近叶板26端部的一侧开设有三号孔35,撞杆34与三号孔35底部之间固连有拉簧36;所述三号孔35通过一组排气孔37与叶板26外侧连通;所述辊轮25内远离滑孔33的一侧与二号磁块29对应位置开设的滑槽38中滑动连接有活塞39,活塞39与撞杆34之间固连有钢绳4,钢绳4贯穿辊轮25并与辊轮25滑动连接;当滑槽38滑动到二号磁块29对应位置时,二号磁块29吸引活塞39,使得活塞39张拉钢绳4,当滑槽38随辊轮25的滑动转过二号磁块29时,撞杆34在拉簧36的作用下复位,进而使得撞杆34撞击滑孔33,使得滑孔33内产生的压缩空气经三号孔35后从排气孔37喷出,进一步减少叶板26上残留的油污,增加叶板26对扇叶11的2清理效率。

27.作为本发明的一种实施方式,所述排气孔37中设有弹性的弧形板41,弧形板41一端与拉簧36固连,另一端抵住叶板26外周并与叶板26滑动连接;所述弧形板41远离拉簧36的一端固连有空心半球42;所述弧形板41内侧与排气孔37对应位置固连有弹性的弹片43,弹片43向靠近排气孔37远离拉簧36的一侧倾斜;所述弹片43与弧形板41之间固连有s形的弹性条44,弹性条44与弧形板41与弹片43之间的位置固连有储存有清洁剂的海绵45;通过拉簧36在三号孔35中往复滑动时,拉簧36带动弧形板41在排气孔37中不断往复滑动并清理排气孔37,减少排气孔37被油污堵塞,同时弧形板41带动空心半球42不断刮擦叶板26侧面,进一步增加叶板26的清洁;同时通过倾斜的弹片43在不影响排气孔37正常排气的同时,减少油污经排气孔37进入三号孔35,同时弹片43变形时挤压弹性条44,使得弹性条44变形并支撑弹片43,弹性条44挤压海绵45后挤出清洗剂,进一步增加排气孔37的畅通性。

28.工作时,本发明通过电机12停转后,扇叶11对准滑筒15,之后通过一号气缸16推动滑筒15向上滑动并将对应位置的扇叶11套入滑筒15内,之后通过进气管14向圆筒13中充入高温的水蒸气,使得水蒸气冲洗扇叶11上粘附的油污,同时对扇叶11进行加热,增加扇叶11上油污与扇叶11之间的分离效率,进而使得扇叶11上的油污在水蒸气的吹洗下不断向下流动并汇聚在圆筒13内,增加扇叶11的清理效率,避免电风扇的拆卸和安装,进一步增加扇叶11的清洁效率;通过二号气缸17推动一号磁块18滑动,进而使得一号磁块18带动衔铁和扇叶11精确旋转并对齐滑筒15,之后滑筒15上升并套住扇叶11后,二号气缸17带动一号磁块18复位并进行下一次带动扇叶11精确旋转;通过滑筒15上升到扇叶11根部并顶住电机12的输出轴之后,二号气缸17中年的压缩空气经一号孔和通气孔21后向气囊2充气,进而使得气

囊2充气后膨胀并封闭滑筒15顶部,减少蒸汽经滑筒15顶部的泄漏,增加蒸汽对套在滑筒15内的扇叶11的加热清洗效率,同时减少滑筒15顶部溢出的水蒸气对扇叶11其他部位的加热,避免滑筒15外部的扇叶11上的油污因水蒸气的余热而滴落,减少油污滴落在电机12和外壳1上;通过凹槽22配合唇边23,在滑筒15向下滑动时通过气囊2紧贴扇叶11外周,使得唇边23对扇叶11上残留的油污和顽固杂质进行刮除,进一步增加扇叶11的清理质量;通过气囊2中气压升高后打开二号孔27,使得高压空气经二号孔27斜向下喷出,进一步增加扇叶11上加热软化后的油污的清洗效率,同时二号孔27中喷出的气流驱动叶板26和辊轮25旋转,使得叶板26不断刮擦扇叶11表面,进而进一步增加扇叶11的清洁效率;通过由根部端部厚度逐渐减小的叶板26,使得叶板26端部保持良好的弹性,增加叶板26划过扇叶11表面时叶板26与扇叶11的贴合度,增加刮擦效率同时叶板26与辊轮25的弧形过渡减少相邻叶板26之间杂质的残留;同时通过拉线3对唇边23的限位,避免唇边23在沿扇叶11表面滑动时的翻转,增加唇边23的刮擦效率,同时二号磁块29吸引锥形块31使得锥形块31张紧拉线3并悬浮在辊轮25一侧,当辊轮25旋转时锥形块31不断划过u形槽28并拨动叶板26,增加叶板26抖动,进一步减少叶板26上残留的杂质,增加叶板26对扇叶11的清理效率;当滑槽38滑动到二号磁块29对应位置时,二号磁块29吸引活塞39,使得活塞39张拉钢绳4,当滑槽38随辊轮25的滑动转过二号磁块29时,撞杆34在拉簧36的作用下复位,进而使得撞杆34撞击滑孔33,使得滑孔33内产生的压缩空气经三号孔35后从排气孔37喷出,进一步减少叶板26上残留的油污,增加叶板26对扇叶11的2清理效率;通过拉簧36在三号孔35中往复滑动时,拉簧36带动弧形板41在排气孔37中不断往复滑动并清理排气孔37,减少排气孔37被油污堵塞,同时弧形板41带动空心半球42不断刮擦叶板26侧面,进一步增加叶板26的清洁;同时通过倾斜的弹片43在不影响排气孔37正常排气的同时,减少油污经排气孔37进入三号孔35,同时弹片43变形时挤压弹性条44,使得弹性条44变形并支撑弹片43,弹性条44挤压海绵45后挤出清洗剂,进一步增加排气孔37的畅通性。

29.上述前、后、左、右、上、下均以说明书附图中的图1为基准,按照人物观察视角为标准,装置面对观察者的一面定义为前,观察者左侧定义为左,依次类推。

30.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制。

31.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1