动力油缸总成和车辆的制作方法

1.本发明涉及车辆技术领域,特别涉及一种动力油缸总成和车辆。

背景技术:

2.随着科技的发展和经济的不断进步,车辆逐渐成为家庭日常中不可或缺的物件,其中,越野车因其四轮驱动、较高的底盘、较好抓地性的轮胎、较高的排气管和较大的马力等特点,受到热爱户外运动人士的喜爱。

3.相关技术中,越野车的互联悬架动力油缸总成的上腔出油口位于油缸上部,下腔出油口位于油缸下部,由于动力油缸为运动件,且下部运动幅度大,导致下部管路工作中受拉扯,易通过下部的下腔出油口发生漏油的问题。

技术实现要素:

4.本发明实施例的目的在于提供一种动力油缸总成和车辆,能够避免动力油缸总成的下方发生漏油,提升动力油缸总成的可靠性和使用寿命。

5.为了达到上述目的,本发明实施例提供了如下技术方案:

6.第一方面,本发明实施例提供了一种动力油缸总成,应用于车辆,所述动力油缸总成包括:

7.油缸外管;

8.活塞套管,插入所述油缸外管内,所述活塞套管包括活塞外管、以及嵌入所述活塞外管内且与所述活塞外管间隔设置的活塞内管,所述活塞内管内设有第一空间、所述活塞内管与所述活塞外管之间设有第二空间、所述活塞外管与所述油缸外管之间设有第三空间,所述活塞外管开设有贯穿所述活塞外管的通孔,所述第二空间和所述第三空间通过所述通孔连通;

9.底架,所述底架分别与所述活塞套管的底端和所述油缸外管的底端密封连接;

10.接头,所述接头分别与所述活塞内管的顶端和所述活塞外管的顶端密封连接,所述接头包括第一输油口、以及连通所述第一输油口和所述第一空间的第一输油通道;

11.第二输油口,贯穿所述活塞外管以与所述第二空间相连通,所述第二输油口靠近所述接头的位置设置。

12.进一步地,所述油缸外管包括主体部、自所述主体部靠近所述接头的一端向远离所述活塞套管方向延伸的连接部、自所述连接部末端延伸的支体部、以及覆盖所述支体部的盖体;

13.所述主体部和所述支体部均与所述活塞外管平行设置。

14.进一步地,所述支体部与所述活塞外管之间设有导向座,所述盖体、所述支体部和所述活塞外管分别与所述导向座抵接。

15.进一步地,所述导向座开设有第一凹槽,所述第一凹槽内设有内密封圈,所述内密封圈分别与所述导向座和所述活塞外管抵接。

16.进一步地,所述导向座还开设有第二凹槽,所述第二凹槽内设有外密封圈,所述外密封圈分别与所述导向座和所述油缸外管抵接。

17.进一步地,所述导向座还开设有第三凹槽,所述第三凹槽靠近所述接头方向设置,所述第三凹槽内设有防尘圈,所述防尘圈分别与所述导向座、所述活塞外管和所述盖体抵接。

18.进一步地,所述动力油缸总成还包括放气阀,所述放气阀贯穿所述活塞外管与所述第二空间相连通。

19.进一步地,所述底架包括与所述活塞内管的底端密封连接的活塞底座、分别与所述活塞外管的底端和所述油缸外管的底端密封连接的油缸底座、以及分别与所述油缸底座和所述活塞底座密封配合的油缸铰链。

20.进一步地,所述油缸铰链、所述油缸底座和所述活塞底座共同围成第四空间,所述活塞底座开设有贯穿所述活塞底座的通道,所述通道连通所述第一空间和所述第四空间。

21.第二方面,本发明实施例还提供一种车辆,包括如上所述的动力油缸总成。

22.本发明实施例中,通过油缸外管、活塞内管和活塞外管能够分别形成第一空间、第二空间和第三空间,其中,通过活塞外管底部开设的通孔使得第二空间和第三空间连通,从而在动力油缸总成中形成了两个相互独立的空间;通过第一输油口向第一空间内输油,通过第二输油口向第二空间和第三空间内输油,且第一输油口和第二输油口均位于动力油缸总成的上部。这样,能够避免动力油缸总成的下方发生漏油,提升动力油缸总成的可靠性和使用寿命。

附图说明

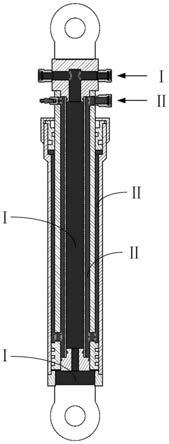

23.图1为本发明一实施例提供的动力油缸总成的正视图;

24.图2为本发明另一实施例提供的动力油缸总成的剖视图;

25.图3为本发明另一实施例提供的动力油缸总成中油腔结构示意图。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.如图1和图2所示,本发明实施例提供了一种动力油缸总成,应用于车辆,所述动力油缸总成包括:

28.油缸外管110;

29.活塞套管120,插入所述油缸外管110内,所述活塞套管120包括活塞外管121、以及嵌入所述活塞外管121内且与所述活塞外管121间隔设置的活塞内管122,所述活塞内管122内设有第一空间、所述活塞内管122与所述活塞外管121之间设有第二空间、所述活塞外管121与所述油缸外管110之间设有第三空间,所述活塞外管121开设有贯穿所述活塞外管121的通孔1211,所述第二空间和所述第三空间通过所述通孔1211连通;

30.底架130,所述底架130分别与所述活塞套管120的底端和所述油缸外管110的底端

密封连接;

31.接头140,所述接头140分别与所述活塞内管122的顶端和所述活塞外管121的顶端密封连接,所述接头140包括第一输油口141、以及连通所述第一输油口141和所述第一空间的第一输油通道142;

32.第二输油口150,贯穿所述活塞外管122以与所述第二空间相连通,所述第二输油口150靠近所述接头140的位置设置。

33.本发明实施例中,通过油缸外管110、活塞内管122和活塞外管121能够分别形成第一空间、第二空间和第三空间,其中,通过活塞外管121底部开设的通孔使得第二空间和第三空间连通,从而在动力油缸总成中形成了两个相互独立的空间;通过第一输油口141向第一空间内输油,通过第二输油口150向第二空间和第三空间内输油,且第一输油口141和第二输油口150均位于动力油缸总成的上部。这样,能够避免动力油缸总成的下方发生漏油,提升动力油缸总成的可靠性和使用寿命。

34.上述油缸外管110可以为圆筒形结构,同样的,活塞套管120的活塞外管121和活塞内管122也可以均为圆筒型结构。

35.其中,第一空间为活塞内管122围成的空间,第二空间为活塞内管122与活塞外管121之间间隙所处的空间,第三空间为活塞外管121与油缸外管110之间间隙所处的空间。其中,第一空间的容积可以大于第二空间的容积,也可以大于第三空间的容积。

36.活塞外管121上开设有贯穿活塞外管121的通孔,从而活塞外管121内侧的第二空间和外侧的第三空间通过通孔实现连通。其中,通孔位置可以是位于活塞外管121的底部(即远离接头140的方向)、也可以是位于活塞外管121的中部,还可以是位于活塞外管121的顶部,此处不作限定。优选为,通孔位于活塞外管121的底部。

37.上述底架130分别与活塞套管120的底端和油缸外管110的底端密封连接,这样能够封堵第一空间、第二空间和第三空间的底部,防止其中的油从下部泄露。底架130与活塞套管120的底端和油缸外管110的底端之间的连接方式可以是焊接、也可以是其他的密封连接,此处不作限定。

38.上述接头140,所述接头140分别与所述活塞内管122的顶端和所述活塞外管121的顶端密封连接,这样结合底架130能够在动力油缸总成内共同围成封闭的第一空间和封闭的第二空间和第三空间。

39.所述接头140包括第一输油口141、以及连通所述第一输油口141和所述第一空间的第一输油通道142。这样,能够通过第一输油口141向第一空间内输油;第二输油口150连通第二空间,可以通过第二输油口150向第二空间和第三空间内输油,从而实现动力油缸总成的工作条件。

40.如图3所示,油缸工作时,油液ⅰ从接头上的第一输油口141进入,经过第一输油通道142,流入活塞内管122内的第一空间,形成下腔油压。同时,油气液ⅱ经过活塞外管121上的第二输油口150,流入活塞外管121内的第二空间,然后通过活塞外管121上的小孔,流入第三空间,形成上腔油压。

41.这样就实现了动力油缸总成的上下腔的输油口都在动力油缸总成的上部,且在动力油缸的活塞套管120上,不仅易于连接管路,而且避免动力油缸总成下部运动幅度大,避免动力油缸总成从下部泄露油液。

42.进一步地,所述油缸外管110包括主体部111、自所述主体部111靠近所述接头140的一端向远离所述活塞套管120方向延伸的连接部112、自所述连接部112末端延伸的支体部113、以及与所述支体部113配合的盖体114;

43.所述主体部111和所述支体部113均与所述活塞外管121平行设置。

44.本实施例中,油缸外管110中不同部位与活塞外管121之间的间隔距离不同,其中,主体部111与活塞外管121之间的间隔距离<连接部112与活塞外管121之间的间隔距离<支体部113与活塞外管121之间的间隔距离。

45.其中,盖体114可以是与主体部111螺纹连接,例如:主体部111远离活塞套管120的一面设有内螺纹,盖体114朝向活塞套管120的一面设有外螺纹,通过旋转盖体114使得内螺纹与外螺纹啮合卡紧,从而将盖体114固定于支体部113内。

46.进一步地,所述支体部113与所述活塞外管121之间设有导向座,所述盖体114、所述支体部113和所述活塞外管121分别与所述导向座抵接。

47.上述导向座随着盖体114与支体部113连接,挤压内部的导向座,从而使得导向座与活塞外管121挤压抵接,起到承受活塞外管121侧向力及活塞外管121导向的作用。

48.进一步地,所述导向座开设有第一凹槽,所述第一凹槽内设有内密封圈,所述内密封圈分别与所述导向座和所述活塞外管121抵接。

49.本实施例中,通过在第一凹槽内设置内密封圈,使得导向座和所述活塞外管121之间利用内密封圈实现密封连接。这样,防止第三空间内的油从导向座和活塞外管121之间溢出。

50.进一步地,所述导向座还开设有第二凹槽,所述第二凹槽内设有外密封圈,所述外密封圈分别与所述导向座和所述油缸外管110抵接。

51.本实施例中,通过在第二凹槽内设置外密封圈,使得导向座和所述油缸外管110之间利用外密封圈实现密封连接。这样,防止第三空间内的油从导向座和油缸外管110之间溢出。

52.进一步地,所述导向座还开设有第三凹槽,所述第三凹槽靠近所述接头140方向设置,所述第三凹槽内设有防尘圈,所述防尘圈分别与所述导向座、所述活塞外管121和所述盖体114抵接。

53.上述防尘圈安装在导向座上,用于防止外界灰尘进入第三空间。

54.进一步地,所述动力油缸总成还包括放气阀160,所述放气阀160贯穿所述活塞外管121与所述第二空间相连通。

55.所述放气阀160可以是与活塞外管121螺纹连接,也可以是其他方式可拆卸连接,此处做限定。

56.放气阀160用于在向第二空间和第三空间内输油时调节第二空间和第三空间内的油压。

57.进一步地,所述底架130包括与所述活塞内管122的底端密封连接的活塞底座131、分别与所述活塞外管121的底端和所述油缸外管110的底端密封连接的油缸底座132、以及分别与所述油缸底座132和所述活塞底座131密封配合的油缸铰链133。

58.活塞底座131可以是直接与活塞内管122的底端焊接,也可以是其他方式密封连接,例如活塞底座131与活塞内管122的底端过盈配合,进一步地,还可以在活塞底座131与

活塞内管122之间设置密封圈。

59.本实施例中,活塞外管121的长度大于活塞内管122的长度,即活塞底座131还可以与活塞外管121的内壁过盈配合,此时也可以在活塞底座131与活塞外管121之间设置密封圈。

60.油缸底座132可以是分别与所述活塞外管121的底端和所述油缸外管110的底端焊接。

61.上述油缸铰链133用于连接油缸外管110和车辆的车架及油缸外管110与车辆的摆臂,油缸铰链133可绕其轴心旋转,可保证不产生额外力矩。

62.进一步地,所述油缸铰链133、所述油缸底座132和所述活塞底座131共同围成第四空间,所述活塞底座131开设有贯穿所述活塞底座131的通道,所述通道连通所述第一空间和所述第四空间。

63.通过在活塞底座131开设有贯穿所述活塞底座131的通道,能够使得第一空间和第四空间连通,这样能够增加下腔的腔体体积,第一空间内的油液ⅰ会从通道流入第四空间,如图3所示。

64.本发明实施例还提供一种车辆,包括如上所述的动力油缸总成。

65.车辆包括上述的动力油缸总成,因此具有上述动力油缸总成的结构特征和有益效果,此处不再赘述。

66.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

67.本说明书中的各个实施例均采用相关的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。尤其,对于系统实施例而言,由于其基本相似于方法实施例,所以描述的比较简单,相关之处参见方法实施例的部分说明即可。

68.以上所述仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1