压缩设备和包括这样的设备的填充站的制作方法

1.本发明涉及一种压缩设备,特别是用于低温流体的压缩设备,并且涉及一种包括这样的设备的填充站。

2.更具体地,本发明涉及一种用于在至少一个压缩级中压缩低温流体的设备,该设备包括界定至少一个压缩室的至少一个套筒和至少一个活塞、能够沿纵向轴线平移移动的轴杆,所述轴杆连接至所述至少一个活塞或所述至少一个套筒,并且能够沿相反的两个方向交替移动,以通过使所述至少一个活塞和所述至少一个套筒以相对的方式移动来确保流体的压缩阶段和流体至所述至少一个压缩室中的进入阶段。

3.低温流体的密度远高于气态流体。因此,低温泵(与气体压缩机形成对比)提供更高的质量流量、更小的占地面积、消耗更少的能源并需要更少的维护。因此,低温泵被用于许多领域如用于从空气中分离气体的单元、重整器、填充站、海事部门。

4.所讨论的流体通常包括氧气、氮气、天然气、氩气、氦气或氢气。这些压缩设备(或泵)具有将低温流体加压至目标流量的功能。本发明尤其涉及一种用于压缩或泵送低温气体和/或液体的设备。

5.在下文中,特别地,术语“压缩设备”和“泵”可互换使用,术语“泵送”和“压缩”也可互换使用。具体地,作为本发明主题的设备是用于泵送和/或压缩液态和/或气态和/或超临界低温流体的设备。

6.例如,可将低温活塞泵直接成行地放置在低温源储器的出口处,或者直接放置在位于主储罐旁边并由主储罐直接供料的专用低温浴(也称为“集液槽”)中。

7.由于各种原因,特别是为了维护和设计的方便,低温泵通常表现出交替的移动,并被插入储罐中,以便浸在待被泵送的低温流体中。

8.低温泵的入口压力通常为1巴至20巴,出口压力通常为20巴至1000巴,这具体取决于应用场合。所述泵可具有利用往返移动的一个或多个压缩级。

9.用于高压和中等流量的泵往往呈现两个阶段的交替移动:一个阶段用于进入(沿一个方向),一个阶段用于输送(沿另一方向)。止回阀(每个压缩级通常两个:一个用于进口或进入,一个用于出口或输送)使得能够通过活塞与套筒之间的相对平移移动来减小固定量的流体的体积从而增大该固定量的流体的压力。

背景技术:

10.关于移动所需的机械功率和力,两个平移行程具有不同的设计要求。进入行程通常在1bar至20bar的压力下,而压缩行程可高达1000bar。因此,这两个行程承受非常不同的机械应力和压力应力。

11.因此,针对用于将低温泵的冷头与致动机构(马达等)相连接的轴杆所经历的最大应力,即针对最苛刻/要求最高的行程(在此处所示的情况下为高压压缩)来对轴杆的材料和横截面进行设计。

12.对于低温应用,应尽量减少通过轴杆传导的热量,以限制对主压缩室的热影响。限

制通过轴杆的传导还可在泵停止时或处于“待机”状态时限制环境温度与液化气体的低温之间热输入。轴杆的传导的这种减少使得无论泵是否在运转中都能减少至液体浴中的热输入,并因此减少液化气体的蒸发。

13.因此,低温泵的具有交替移动的轴杆的主要特征是:能够将大量的力和功率从致动机构传递到冷头以及最大程度地减少至冷头中的热输入的能力。

14.很难满足这两个条件。

15.当前,运动传动轴杆由长金属杆形成,这些金属杆增大了在轴向方向上的空间需求、磨损、和引导的复杂性。

技术实现要素:

16.本发明的目的是弥补以上提出的现有技术的全部或一些缺点。

17.为此,根据本发明的并且还根据上方前序中给出的其一般定义的压缩设备的特征主要在于:该轴杆在纵向方向上包括横截面减小的部分,所述横截面减小的部分将所述轴杆的两个相邻的部分分开,该轴杆还包括至少一个连接元件,该至少一个连接元件由热导率比该轴杆的组成材料的热导率更低的材料制成,所述至少一个连接元件特别是由复合材料制成,所述至少一个连接元件的两端分别连接至所述轴杆的所述两个相邻的部分。

18.因此,本发明使得可限制通过低温泵的活动轴杆的热输入。

19.此外,本发明的实施例可包括以下一个或多个特征:

20.‑

与轴杆其余部分的横截面积相比,轴杆在所述横截面减小的部分中的横截面积减小了30%至85%并且优选减小了65%至80%,

21.‑

所述至少一个连接元件包括缆绳,

22.‑

该设备包括围绕所述局部横截面减小的部分布置的多根缆绳,

23.‑

横截面减小的部分的尺寸设定成使得当所述轴杆沿第一方向移动时在所述两个相邻的部分之间传递给定的压缩载荷,并且所述至少一个连接元件和可能还有的局部横截面减小的部分的尺寸设定成当所述轴杆沿与所述第一方向相反的第二方向移动时,在所述两个相邻的部分之间传递给定的拉伸载荷,所述压缩载荷小于所述拉伸载荷,

24.‑

所述压缩载荷为所述拉伸载荷的1%至50%,优选2%至25%,

25.‑

轴杆的所述两个相邻的部分彼此分离/分开,

26.‑

该设备具有插置于所述两个相邻的部分之间的绝热材料层,

27.‑

所述连接元件由以下至少一种材料制成:凯夫拉尔纤维(kevlar)、玻璃纤维、具有碳纤维的环氧树脂,

28.‑

该设备为单个压缩级的类型并且包括:容纳单个压缩室的壳体;与所述压缩室连通并构造成允许待被压缩的流体进入所述压缩室中的进入系统;用于确保所述压缩室中的流体的压缩的可移动活塞,该设备还包括排放孔口,该排放孔口构造成允许被压缩的流体从所述压缩室中排出,

29.‑

该设备为两个压缩级的类型并且包括:第一压缩室;第二压缩室;与所述第一压缩室连通并构造成允许待被压缩的流体进入所述第一压缩室中的进入系统;与所述第一压缩室和所述第二压缩室连通的输送系统,该输送系统构造成允许流体从所述第一压缩室输送至所述第二压缩室;用于确保所述第一压缩室中的和所述第二压缩室中的流体的压缩的

可移动活塞,该设备还包括与所述第二压缩室连通的排放孔口,该排放孔口构造成允许排出被压缩的流体,该第二压缩室由活塞的主体的一部分和所述设备的固定壁界定,该进入系统位于所述设备的第一端部处,所述排放孔口位于所述设备的第二端部处,所述输送系统位于所述进入系统与所述排放孔口之间,

30.‑

该设备容纳在包含低温冷却流体浴的密封外壳中。

31.本发明还涉及一种用于填充加压气体储罐的站,该站包括液化气体源(该液化气体特别是液化氢)和提取回路,该提取回路包括连接至该液化气体源的第一端部和旨在连接至待被填充的储罐的至少一个第二端部,该提取回路包括根据上述或下述特征之一的用于压缩流体的设备或泵送设备。

32.本发明还可涉及落入权利要求的范围内的包括以上或以下特征的任何组合的任何替代设备/装置或方法。

附图说明

33.通过阅读以下参考附图的描述,其他特定的特征和优点将变得显而易见,在附图中:

34.图1示出了示意性局部视图,其示出了可使用压缩设备的填充站的示例;

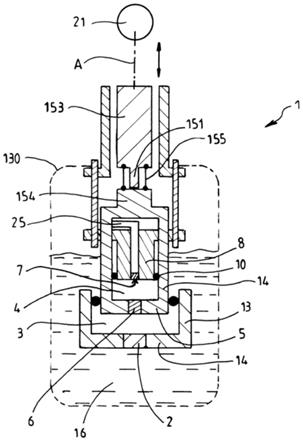

35.图2是示出了根据本发明的压缩设备的第一示例性实施例的结构的沿纵向和竖向的示意性局部剖视图;

36.图3是示出了根据本发明的压缩设备的第二示例性实施例的结构的沿纵向和竖向的示意性局部剖视图;

37.图4是示出了根据本发明的压缩设备的轴杆的结构的示例的细节的沿纵向和竖向的示意性局部剖视图;

38.图5示出了图4中的细节的透视图。

具体实施方式

39.本发明可应用于具有至少一个压缩级的用于压缩低温流体的任何设备。

40.在图2中的示例中,压缩设备1属于单压缩级类型。设备1包括单个压缩室3、与压缩室3连通的进入系统2,该进入系统2构造成允许待被压缩的流体进入所述压缩室3中。

41.进入系统2可包括例如以下至少之一:一个或多个止回阀、一个或多个孔口或孔洞、至少一个平板阀、或允许待被压缩的流体在进入阶段期间进入压缩室3中并且在压缩阶段期间阻止流体流出的任何其他设备或阀。特别地,该进入系统2在其两个端部之间存在给定的压力差的情况下打开。另外,压缩室3可以可选地配备有减压阀或一些其他安全元件,该减压阀或安全元件配置为将压缩室内的压力限制在给定的安全阈值以下。

42.压缩室3由活塞5的主体的一部分和设备的固定壁界定。活塞5能够在纵向方向a上平移移动。

43.活塞5可在第一端部具有围绕固定的中央引导件8安装的管状部分。

44.如图所示,压缩室3可形成在活塞5中的管状腔或固定室中,该腔或室在该第一端部处封闭。压缩室3因此可在其下部由活塞5的封闭的管状下端部界定。进入系统2可位于活塞5的前端部。

45.活塞5的后端可安装为能相对于由纵向立柱保持的固定横向板滑动。活塞5的结构设计成在这种情况下允许活塞5的一部分(后方部分)在所述板(或其他支承件)中滑动。

46.例如,活塞5的下方部分是管状的(并且形成压缩室3),而活塞5的相对的部分(上方部分)设计成允许相对于支承板滑动。例如,活塞5的上方部分具有一个或多个用于板或支承件通过的开口。活塞5可制成为一体件或制成为接合/固定在一起的多个件。

47.中央引导件8的第一末端可形成界定压缩室3的第二端部的固定壁。压缩室3的其余部分由形成在中央引导件8和活塞5之间的密封系统10(部段等)界定。

48.换句话说,活塞5的管状部分形成围绕整个压缩室3的封闭件。因此,压缩室4可完全容纳在活塞5的管状部分中。因此,活塞5可构成压缩室3的壳体。如下所述,这种结构使得可将压缩室3限制在活塞5中,该活塞的壁可被有效地热化(也就是说保持冷)。

49.设备1还包括构造成允许压缩流体从压缩室3排出的排放孔口7。

50.排放孔口7可设置有止回系统,该止回系统可以是与进入系统2相同的类型(例如,只要压缩室3与外部之间的压力差在给定阈值以下便关闭)。

51.活塞5固定至轴杆15例如金属轴杆,该轴杆能够沿纵向轴线a平移移动。

52.轴杆15和因此活塞5能够在相反的两个方向上交替移动,以确保压缩阶段(在此示例中,轴杆15承受拉伸载荷)和流体进入腔室3的阶段(轴杆15承受压缩载荷)。

53.根据一个有利的特定特征,轴杆15包括在纵向上位于轴杆15的两个相邻部分153、154之间的局部横截面减小的部分151和由导热性较差的材料制成的至少一个连接元件155,所述连接元件的两个端部分别接合至轴杆15的所述两个相邻部分153、154。

54.特别地,横截面减小的部分151的尺寸可确定为在轴杆15沿第一方向移动时在两个相邻的部分153、154之间传递给定的压缩载荷,而所述至少一个连接元件155(以及可能的局部横截面减小的部分151)的部分尺寸(或尺寸)设定成使得当轴杆15在与第一方向相反的第二方向上移动时在两个相邻的部分153、154之间传递给定的拉伸载荷。压缩载荷可明显小于拉伸载荷。

55.优选地,轴杆15的横截面减小到等于或大于最小值的值,在该最小值处,轴杆15承受的应力不超过制成其的材料上的最大允许应力。

56.这使得轴杆15的横截面至少局部地尺寸减小,以便减少沿轴向方向的热传导。具体地,该减小的横截面和连接元件155的结构使得可减少设备1的相对冷的部分和相对热的部分之间的热传导。

57.借助于连接元件155,这种横截面的减小不会削弱轴杆15的机械特性,该连接元件155在压缩阶段期间至少部分地承受较大的拉伸载荷(轴杆上的张力)。连接元件155的例如复合结构还促进了沿轴杆15的较低的热传递。例如,所述至少一个连接元件155可由以下材料中的至少一种制成:凯夫拉尔纤维(kevlar)、玻璃纤维、具有碳纤维的环氧树脂、或能耐受拉伸载荷且热导率低于通常用于制造轴杆的金属或合金的热导率的任何其他材料。

58.因此,轴杆15的上部和下部可通过缆绳155、线、复合编织物连接,并且可通过将缆绳155与它们的金属部分接合而简单地接触。这产生了额外的绝热/隔热。

59.这些材料的优点是具有比金属更大的断裂强度和更低的热导率。这些复合材料具有非常高的抗拉强度和较低的压缩强度。然而,根据本发明的布置,这些连接元件基本上都或仅在张紧期间承受载荷。在轴杆的压缩载荷阶段,局部横截面减小的部分151承担了全部

或大部分载荷或应力。这是因为杆或缆绳155的结构不允许缆绳承受压缩载荷(例如,通过缆绳155的松弛或相对柔性)。此外,可想到的是(尽管不是优选的实施方式),在张紧时,轴杆15的两个相邻的部分153、154在张紧期间彼此远离地移动并且在压缩期间彼此抵接。

60.例如,在轴杆的压缩移动期间(例如,当设备竖直定向时的向上压缩),通过连接到马达21的上方的部分153向上拉动轴杆15。连接元件155在拉动下张紧并因此将力传递至下方的部分154。在向下的行程期间,当仅需要一小部分向上/向下的力时,上方的部分153向下移动并推动下方的部分154。较小的接触表面足以将压缩载荷向下传递。

61.与轴杆15的其余部分的横截面积相比,轴杆15在横截面减小的部分151中的横截面积减小了30%至85%,优选减小了65%至80%。换言之,与现有技术实施例中的轴杆15的通常尺寸相比,本发明允许局部减小有效尺寸,这减少了热传导,但不危害针对载荷特别是拉伸载荷的通过的机械完整性的要求。

62.横截面减小的部分151可沿短的长度形成,例如最多达轴杆15的长度的5%。

63.例如,横截面的减小适合于进入期间的载荷,该载荷可占拉伸载荷的1%至50%,优选地2%至25%。

64.所述至少一个连接元件155可包括多根缆绳155或杆,所述缆绳或杆的两端分别固定至轴杆15的两个相邻的部分153、154(例如分别为上方部分和下方部分)。

65.如图所示,缆绳155可围绕局部横截面减小的部分151分布。

66.轴杆15的位于横截面减小的部分151的两侧上的两个相邻的部分153、154可以是一体件或者可以是单独/分开的件(这些单独的件具有相同的组成或不同的组成)。

67.如在图4中所示,可在两个相邻的部分153、154之间(例如在局部横截面减小的部分151处)插置至少一层绝热材料层156。该层可例如包括:玻璃纤维、硬钢或铬钢、ptfe类型的聚合物等。

68.如图3所示,这种特殊的特征结构也可应用于具有两个压缩级的压缩设备。

69.压缩设备1的该非限制性示例包括第一压缩室3、第二压缩室4、与第一压缩室3连通的进入系统2,该进入系统2构造成允许待被压缩的流体进入所述第一压缩室3(有关进入系统2的可能实现,请参见上文)。设备1还包括与第一压缩室3和第二压缩室4连通的输送系统6,该输送系统6构造成允许流体从第一压缩室3输送到第二压缩室4(输送系统6的类型可与上述进入系统的输送系统的类型相同)。

70.该设备还包括可移动活塞5,用于确保对第一压缩室3和第二压缩室4中的流体的压缩。设备1还包括与第二压缩室4连通的排放孔口7,该排放孔口构造成允许排出被压缩的流体。该排放系统可具有与上述相同类型的阀系统。

71.如图所示,第二压缩室4可由活塞5的主体的一部分和设备的固定壁界定。此外,活塞5可具有围绕固定的中央引导件8安装的管状部分。中央引导件8的末端可形成界定第二压缩室4的一部分的固定壁。设备1包括密封系统10,该密封系统形成在中央引导件8与活塞5之间。进入系统2位于设备1的第一端部,排放孔口7位于设备的相对的第二端部,而输送系统6优选位于进入系统2与排气孔口7之间。

72.更一般而言,本发明可应用于包括由驱动构件21驱动并且连接至用于压缩流体特别是低温流体的(活塞/套筒)机构的轴杆15的任何压缩设备。

73.如图所示,压缩系统并且优选压缩设备1可容纳在绝热的密封外壳130中,该外壳

中包含低温冷却流体浴16。

74.特别地,第一压缩室3和/或第二压缩室4可浸在液相中。外壳16的上方部分可具有气体顶空,该气体顶空收集设备1中的任何泄漏。

75.因此,设备1的冷头可沿竖向浸入低温浴(有时称为“集液槽”)中。

76.在两个压缩级的情况下,第一压缩级收集低压流体,然后通过压缩将流体沿纵向轴线a移向第二压缩级。高压流体然后向上离开第二压缩级(当轴线a非水平时)。

77.因此,本发明使得可使用具有改进的热屏障的金属杆或轴杆15。复合材料或等效材料优选地于高压下行进期间在张紧下使用,而金属区段则在压缩下使用。

78.轴杆的横截面的尺寸可确定为在进入行程期间传递必要的力/动力,因此,与针对流体压缩行程的载荷所确定的尺寸相比,其横截面要小得多。

79.与现有技术相比,这可减小轴杆15的长度,同时当轴杆15经受大的热梯度时改善热性能。

80.这种类型的(或多个串联或并联的)压缩设备1可用于需要泵送或压缩低温流体的任何低温设施中。

81.例如,用于填充加压气体储罐(加压气体例如为氢气)的站可包括液化气体的源17、提取回路18,提取回路18的第一端部连接到该源,并且至少一个第二端部打算连接到待被填充的储罐190,提取回路18包括这样的泵送设备1。被泵送的流体可在下游的交换器19中蒸发,并且可选地可存储在一个或多个加压缓冲储罐20中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1