一种压缩式垃圾车及其液压系统的制作方法

1.本发明涉及环卫装备技术领域,特别是涉及一种压缩式垃圾车及其液压系统。

背景技术:

2.压缩式垃圾车由密封式垃圾厢、液压系统、操作系统等组成,其中,液压系统的执行油缸包括翻桶油缸、刮板油缸、滑板油缸、推铲油缸、举升油缸和锁紧油缸,各执行油缸的作用介绍如下:

3.翻桶油缸控制翻桶机构动作,将垃圾由垃圾桶转到填装器的填装料斗中(即上料作业)。刮板油缸控制填装器的刮板向外打开和向内收合,刮拢填装料斗中的垃圾。滑板油缸控制填装器的滑板移动,带动刮板将垃圾由填装料斗刮到垃圾厢中。推铲油缸控制推铲移动,卸料作业时推铲将垃圾厢中的垃圾推出去,压填作业时推铲配合刮板对垃圾实施挤压。举升油缸控制举升机构动作,在卸料作业时将填装器举起以敞开垃圾厢的后端。锁紧油缸控制锁紧机构动作,将填装器锁紧在压填作业时的工位上。

4.现有的液压系统存在的弊端是,各个执行油缸需单独操作,缺少联动,影响作业效率,因此,如何改进液压系统以提高作业效率,成为本领域技术人员亟待解决的技术问题。

技术实现要素:

5.有鉴于此,本发明提供了一种压缩式垃圾车及其液压系统,采用该液压系统可使执行油缸实现关联联动,有利于提高垃圾车的自动化作业能力,从而降低工人劳动强度,提高作业效率。

6.为了达到上述目的,本发明提供如下技术方案:

7.一种压缩式垃圾车的液压系统,液压泵通过管路经压填阀与刮板油缸和滑板油缸相连,所述压填阀为三位四通液控换向阀;

8.所述压填阀的第一工作油口通过第一主路与所述刮板油缸的无杆腔相连,并通过旁通于所述第一主路的第一支路经第一单向顺序阀与所述滑板油缸的有杆腔相连;

9.所述压填阀的第二工作油口通过第二主路与所述刮板油缸的有杆腔相连,并通过旁通于所述第二主路的第二支路经第二单向顺序阀与所述滑板油缸的无杆腔相连;

10.所述压填阀的控制腔通过管路依次经第一控制阀和第二控制阀与所述液压泵相连,所述第一控制阀为两位四通液控换向阀,所述第二控制阀为常闭式两位两通液控换向阀;

11.所述第一控制阀的控制腔通过管路依次经梭阀和第一压力发讯器与所述滑板油缸远离有杆腔的一端相连,所述第一压力发讯器连接于所述梭阀的第一进口,所述梭阀的第二进口通过管路与所述压填阀的第二工作油口相连;

12.所述第二控制阀的控制腔通过管路经第二压力发讯器与翻桶油缸相连,所述翻桶油缸远离所述第二压力发讯器的一端设置有位置传感器,所述翻桶油缸的活塞杆设置有与所述位置传感器配合的感应套。

13.可选地,在上述液压系统中,所述液压泵通过管路经卸料阀与举升油缸和锁紧油缸相连,通过管路经推铲阀与推铲油缸相连,所述卸料阀和推铲阀均为三位四通液控换向阀;

14.所述卸料阀的第一工作油口通过第三主路与所述举升油缸的有杆腔相连,并通过旁通于所述第三主路的第三支路经第三单向顺序阀与所述锁紧油缸的无杆腔相连;

15.所述卸料阀的第二工作油口通过第四主路与所述举升油缸的无杆腔相连,并通过旁通于所述第四主路的第四支路与所述锁紧油缸的有杆腔相连;

16.所述卸料阀的控制腔通过管路依次经第三控制阀和第四控制阀与所述液压泵相连,所述推铲阀的控制腔通过管路依次经第五控制阀和所述第四控制阀与所述液压泵相连,所述第三控制阀和所述第五控制阀均为两位四通液控换向阀,所述第四控制阀为两位四通电磁换向阀;

17.所述第三控制阀的控制腔通过管路经梭阀和第三压力发讯器与所述推铲油缸远离无杆腔的一端相连,所述第五控制阀的控制腔通过管路经第四压力发讯器与所述举升油缸远离无杆腔的一端相连。

18.可选地,在上述液压系统中,所述推铲油缸的无杆腔通过管路经第六控制阀与液压油箱相连,所述第六控制阀为常闭式两位两通液控换向阀,所述第六控制阀的控制腔通过管路与所述滑板油缸的无杆腔相连。

19.可选地,在上述液压系统中,所述液压泵通过管路经三位四通电磁换向阀与所述翻桶油缸相连。

20.一种压缩式垃圾车,包括如上述任意一项所公开的液压系统。

21.根据上述技术方案可知,本发明提供的用于压缩式垃圾车的液压系统中,刮板油缸和滑板油缸共同通过三位四通液控换向阀与液压泵相连,而且,两者通过单向顺序阀使一者的液压腔与另一者的液压腔相连,以此形成关联联动,在上述三位四通液控换向阀的控制方面,借助两个控制阀(即两位四通液控换向阀和常闭式两位两通液控换向阀)、一个梭阀以及两个压力发讯器(即第一压力发讯器和第二压力发讯器)的合理设置,实现了上料(即翻桶作业)与压填的联合作业。因此,采用本发明提供的液压系统有利于提高垃圾车的自动化作业能力,从而降低工人劳动强度,提高作业效率。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

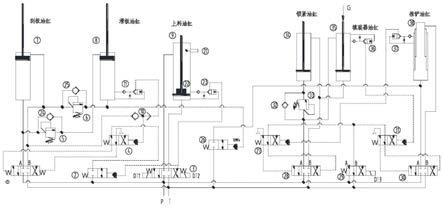

23.图1是本发明实施例提供的压缩式垃圾车的液压系统的回路图。

24.图中标记为:

25.1、28、30—三位四通液控换向阀;

26.3—三位四通电磁换向阀;

27.4、27、31—两位四通液控换向阀;

28.29—两位四通电磁换向阀;

29.2、26—两位两通液控换向阀;

30.5、6、33—顺序阀;

31.24、25、32—单向阀;

32.10—梭阀;

33.7—刮板油缸;8—滑板油缸;9—上料油缸;

34.34—锁紧油缸;35—填装器油缸;38—推铲油缸;

35.11、23、36、37—压力发讯器;

36.21—位置传感器;22—感应套。

37.需要说明的是,图中为使标记数字醒目,将数字以带圆圈的形式标出,例如,图中

“①”

即为标记“1”。

具体实施方式

38.为了便于理解,下面结合附图对本发明作进一步的描述。

39.参见图1,本发明实施例提供的用于压缩式垃圾车的液压系统包括三位四通液控换向阀1(即压填阀),液压泵通过管路经三位四通液控换向阀1与刮板油缸7和滑板油缸8相连。

40.三位四通液控换向阀1的a口(即第一工作油口)通过第一主路与刮板油缸7的无杆腔相连,并通过旁通于第一主路的第一支路经第一单向顺序阀(由顺序阀5和单向阀24组成)与滑板油缸8的有杆腔相连。

41.三位四通液控换向阀1的b口(即第二工作油口)通过第二主路与刮板油缸7的有杆腔相连,并通过旁通于第二主路的第二支路经第二单向顺序阀(由顺序阀6和单向阀25组成)与滑板油缸8的无杆腔相连。

42.三位四通液控换向阀1的控制腔通过管路依次经两位四通液控换向阀4(即第一控制阀)和常闭式两位两通液控换向阀2(即第二控制阀)与液压泵相连,其中,两位四通液控换向阀4的控制腔通过管路依次经梭阀10和压力发讯器11(即第一压力发讯器)与滑板油缸8远离有杆腔的一端相连,压力发讯器11连接于梭阀10的第一进口,梭阀10的第二进口通过管路与三位四通液控换向阀1的b口相连;

43.两位两通液控换向阀2的控制腔通过管路经压力发讯器23(即第二压力发讯器)与上料油缸9(即翻桶油缸)相连,上料油缸9远离压力发讯器23的一端设置有位置传感器21,上料油缸9的活塞杆设置有与位置传感器21配合的感应套22。

44.本实施例中,液压泵通过管路经三位四通电磁换向阀3与上料油缸9相连,下面介绍上料作业和压填作业时的工作原理:

45.如图1所示,首先三位四通电磁换向阀3的电磁阀dt2得电,压力油进入上料油缸9的无杆腔,推动翻桶机构进行上料作业,位置传感器21通过感应套22感应到上料油缸9的活塞杆伸出到位后,为保证垃圾倾倒干净,延迟2秒后向控制系统发送控制信号,然后控制系统控制三位四通电磁换向阀3的电磁阀dt2失电并让电磁阀dt1得电,压力油进入上料油缸9的有杆腔,推动翻桶机构回位完成上料作业。

46.上料油缸9的活塞杆回缩到位后,有杆腔内的压力油经压力发讯器23进入两位两通液控换向阀2的控制腔,推动两位两通液控换向阀2切换到右工作位,系统压力油经两位

两通液控换向阀2和两位四通液控换向阀4进入三位四通液控换向阀1的控制腔,推动三位四通液控换向阀1切换到左工作位,系统压力油经三位四通液控换向阀1进入刮板油缸7的无杆腔,推动刮板向外打开(即刮板张开)。

47.刮板张开到位后,刮板油缸7无杆腔内的压力油憋压到大于顺序阀5的设定压力时经顺序阀5进入滑板油缸8的有杆腔,推动滑板向外移动(即滑板下滑),滑板油缸8的无杆腔内的液压油经单向阀25回油箱。

48.滑板下滑到位后,滑板油缸8有杆腔内的压力油经压力发讯器11和梭阀10进入两位四通液控换向阀4的控制腔,推动两位四通液控换向阀4切换到右工作位,系统压力油经两位四通液控换向阀4进入三位四通液控换向阀1控制腔,推动三位四通液控换向阀1切换到右工作位,此时压力发讯器11关闭,系统压力油经梭阀10进入两位四通液控换向阀4的控制腔,使三位四通液控换向阀4保持在右工作位,系统压力油经三位四通液控换向阀1进入刮板油缸7有杆腔,推动刮板向内收合(即刮板刮合)。

49.刮板刮合到位后,刮板油缸7有杆腔内的压力油憋压到大于顺序阀6的设定压力时经顺序阀6进入滑板油缸8的无杆腔,推动滑板向内移动(即滑板上滑),滑板油缸8的有杆腔内的液压油经单向阀24回油箱,滑板上滑到位后完成压填作业。

50.需要说明的是,刮板向外打开和向内收合,滑板向内移动和向外移动,其“内”和“外”均是相对垃圾厢而言的,即“向内”是指靠近垃圾厢,“向外”是指远离垃圾厢。

51.由上述工作原理可知,采用本发明提供的液压系统可实现上料与压填的联合作业,因此,有利于提高垃圾车的自动化作业能力,从而降低工人劳动强度,提高作业效率。

52.参见图1,本发明实施例提供的液压系统还包括三位四通液控换向阀28(即卸料阀)和三位四通液控换向阀30(即推铲阀),液压泵通过管路经三位四通液控换向阀28与填装器油缸35(即举升油缸)和锁紧油缸34相连,通过管路经三位四通液控换向阀30与推铲油缸38相连。

53.三位四通液控换向阀28的a口(即第一工作油口)通过第三主路与填装器油缸35的有杆腔相连,并通过旁通于第三主路的第三支路经第三单向顺序阀(由顺序阀33和单向阀32组成)与锁紧油缸34的无杆腔相连。

54.三位四通液控换向阀28的b口(即第二工作油口)通过第四主路与填装器油缸35的无杆腔相连,并通过旁通于第四主路的第四支路与锁紧油缸34的有杆腔相连。

55.三位四通液控换向阀28的控制腔通过管路依次经两位四通液控换向阀27(即第三控制阀)和两位四通电磁换向阀29(即第四控制阀)与液压泵相连,三位四通液控换向阀30的控制腔通过管路依次经两位四通液控换向阀31(即第五控制阀)和两位四通电磁换向阀29与液压泵相连。

56.两位四通液控换向阀27的控制腔通过管路经梭阀10和压力发讯器37(即第三压力发讯器)与推铲油缸38远离无杆腔的一端相连,两位四通液控换向阀31的控制腔通过管路经压力发讯器36(即第四压力发讯器)与填装器油缸35远离无杆腔的一端相连。

57.下面介绍卸料作业时的工作原理:

58.首先两位四通电磁换向阀29的电磁阀dt3得电,压力油从两位四通电磁换向阀29的b口经两位四通液控换向阀27进入三位四通液控换向阀28的控制腔,推动三位四通液控换向阀28切换到右工作位,同时经两位四通液控换向阀31进入三位四通液控换向阀30的控

制腔,推动三位四通液控换向阀30切换到右工作位。

59.系统压力油经三位四通液控换向阀28进入锁紧油缸34的有杆腔和填装器油缸35的无杆腔,因克服填装器的自重所需的液压大于锁紧油缸34开锁所需的液压,所以此时填装器油缸35不动作,而锁紧油缸34的活塞杆缩回,锁紧油缸34无杆腔内的液压油经单向阀32回油箱,锁紧机构打开。

60.锁紧机构打开到位后,锁紧油缸34有杆腔内的压力油憋压,压力升高并推动填装器油缸35动作,填装器被举升机构举起。需要说明的是,卸料作业开始前垃圾厢内装满了垃圾,推铲油缸38处于缩回状态,此时经三位四通液控换向阀30进入推铲油缸38有杆腔内的压力油处于憋压状态,推铲油缸38不动作。

61.填装器举升到位后,填装器油缸35无杆腔内的压力油经液压发讯器36进入二位四通液控换向阀31的控制腔,推动位四通液控换向阀31切换到右工作位,然后系统压力油经两位四通电磁换向阀29和四通液控换向阀31进入三位四通液控换向阀30的控制腔,推动三位四通液控换向阀30切换到左工作位,系统压力油经三位四通液控换向阀30进入推铲油缸38的无杆腔,推铲油缸38伸出开始卸料作业。

62.推铲油缸38完全伸出后,推铲油缸38无杆腔内压力油经液压发讯器37进入两位四通液控换向阀27的控制腔,推动两位四通液控换向阀27切换到右工作位,系统压力油经两位四通液控换向阀27进入三位四通液控换向阀28的控制腔,推动三位四通液控换向阀28切换到左工作位,系统压力油经三位四通液控换向阀28进入填装器油缸35的有杆腔,于是填装器下放。

63.填装器下放到位后,填装器油缸35有杆腔内的压力油开始憋压,当压力升高到大于顺序阀33的设定值时,压力油经顺序阀33进入锁紧油缸34的无杆腔,锁紧油缸34的活塞杆伸出使锁紧机构锁紧填装器,整个卸料作业过程完成。

64.由上述工作原理可知,填装器的举升和下放与推铲油缸的卸料作业通过压力发讯器和液控换向阀实现了关联联动,因而整个卸料作业过程可以完全自动化,提高卸料作业效率。另外,本发明通过填装器的自重和顺序阀来控制锁紧机构与填装器联动互锁作业,与传统的采用位置传感器的方式相比,有效地避免了位置传感器因作业环境恶劣而失效,进而使系统的稳定性遭到破坏的问题。

65.本实施例中,推铲油缸38的无杆腔通过管路经常闭式两位两通液控换向阀26(即第六控制阀)与液压油箱相连,两位两通液控换向阀26的控制腔通过管路与滑板油缸8的无杆腔相连。在压填作业过程中,滑板油缸8的活塞杆伸出使滑板上滑,由于推铲油缸38处于伸出状态,所以当刮板将垃圾填入垃圾厢时,因推铲的阻碍作用,刮板与推铲共同将垃圾进行压缩,当垃圾压缩量达到一定程度时,滑板上滑阻力增大,滑板油缸8无杆腔内压力油的压力升高,该压力升高到两位两通液控换向阀26的设定值(例如12mpa)时,两位两通液控换向阀26切换到右工作位,推铲油缸38无杆腔经两位两通液控换向阀26与油箱连通,推铲油缸38缩回使推铲后退,保证刮板顺利将垃圾填入垃圾厢。

66.本发明还提供一种压缩式垃圾车,该压缩式垃圾车包括上述实施例公开的液压系统。由于上述实施例公开的液压系统具有上述技术效果,因此具有该液压系统的压缩式垃圾车同样具有上述技术效果,本文在此不再赘述。

67.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。

对实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1