一种高精度油缸位移传感器及液压油缸的制作方法

1.本发明涉及一种油缸位移传感器及液压油缸,特别涉及一种高精度油缸位移传感器及液压油缸。

背景技术:

2.当前的数控机床中的定位绝大多数是采用油缸加磁栅尺或光栅尺的定位方式,其中的磁栅尺或光栅尺都是采用外装于油缸的方式。因为机床的运行环境一般都较差,大多存在潮湿、多粉尘、多铁屑的情况,导致外装的磁栅尺或光栅尺的故障率很高。此外,外装的磁栅尺或光栅尺,也非常容易产生外部碰撞而导致的定位传感器失效或定位不准,最终造成批量次品的产生。

3.利用拉线式位移传感器可以实现传感器内装于油缸的方式进行定位,但现有技术的拉线式位移传感器多为单一结构,一般情况下各部件装于壳体内的同一空间内,有油部件和无油部件不能完全隔离,影响各部件工作精度;另外,现有技术中拉线以多圈方式绕于一个绕线轮上,存在位移过程中拉线在绕线轮上未按设定方式叠加的情况,造成拉线位移和角度变化值线性比例关系变化,使测量故障率上升,影响定位稳定性;现有技术的编码器精度不佳,也一定程度影响测量精度。

4.申请号为201020298707.2的中国实用新型专利公开了一种拉线式线位移传感器,采用专门设计的反卷s型发条弹簧较好的解决了拉线钢丝绳在绕线轮上叠加的问题,采用导向套、导向套座等约束机构解决了拉线导出口间隙较大,拉线易发生偏移的问题。但其为解决上述问题增加了较多部件,使结构复杂化,增加制造和安装难度,不利于规模化应用。

技术实现要素:

5.本发明的目的在于提供一种高精度油缸位移传感器,实现更精准的定位,解决背景技术中所述的问题。

6.本发明的另一目的在于提供一种液压油缸,内置高精度油缸位移传感器,实现更精准的定位,解决背景技术中所述的问题。

7.本发明解决其技术问题所采用的技术方案是:一种高精度油缸位移传感器,包括:拉线,依次绕设于旋转轴和绕线轴,两端端部分别连接被测物和绕线轴;绕线轴,以多圈环绕的方式绕设拉线,固定拉线端部并张紧拉线;旋转轴,以单圈环绕的方式绕设拉线,在拉线牵拉作用下旋转并输出与拉线位移成比例的信号;感应式编码器,用于测量旋转轴的输出信号,得出被测物位移。

8.作为优选,所述高精度油缸位移传感器还包括壳体,绕线轴、旋转轴和感应式编码器设于壳体内,所述壳体内设有用于容置绕线轴的绕线轴腔、用于容置旋转轴的旋转轴腔、用于储油的第一油腔、用于储油的第二油腔和用于容置感应式编码器的空腔,绕线轴绕设

拉线的部位位于第一油腔内,旋转轴绕设拉线的部位位于第二油腔内。

9.作为优选,所述绕线轴腔和第一油腔连通,所述空腔和第二油腔分别与旋转轴腔连通,旋转轴腔和旋转轴之间设有用于分隔密封空腔和第二油腔的密封圈。

10.作为优选,所述绕线轴包括绕线轴体、第一轴承和弹性复位件,第一轴承套设于绕线轴体上,弹性复位件连接绕线轴体,弹性复位件用于给绕线轴体提供回旋至初始位置的力以张紧拉线,所述绕线轴体设有用于绕设拉线的第一凹槽。

11.作为优选,所述旋转轴包括旋转轴体、第二轴承和强磁体,第二轴承套设于旋转轴体上,强磁体设于旋转轴体端部,感应式编码器与强磁体相对设置,所述旋转轴体设有用于绕设拉线的第二凹槽。

12.作为优选,所述感应式编码器为磁电绝对值编码器。

13.一种液压油缸,包括缸筒和活塞杆,其特征在于:所述缸筒端部设有上述的高精度油缸位移传感器,所述拉线与活塞杆连接。

14.作为优选,所述拉线连接活塞杆端部中心,所述活塞杆中轴线、拉线、绕线轴绕设拉线的部位和旋转轴绕设拉线的部位位于同一平面。

15.本发明的有益效果是:(1)本发明通过在对测量精度具有关键影响的旋转轴上只环绕一圈拉线,避免了拉线反复线位移过程中可能产生的多层叠加问题,始终保持旋转轴的角度旋转位移与拉线的线位移之间确定的线性比例关系,消除测量误差,实现无误差的精准测量和定位;(2)本发明通过壳体内设置的多个内腔及内腔之间的密封圈,实现电气环境和液压环境的分离,使各部件位于单独的腔内,不会受到潮湿、粉尘和外部撞击的影响,保证各部件的工作环境;(3)本发明降低设备安装难度,降低对人的依赖性,大大提升设备一致性和稳定性。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

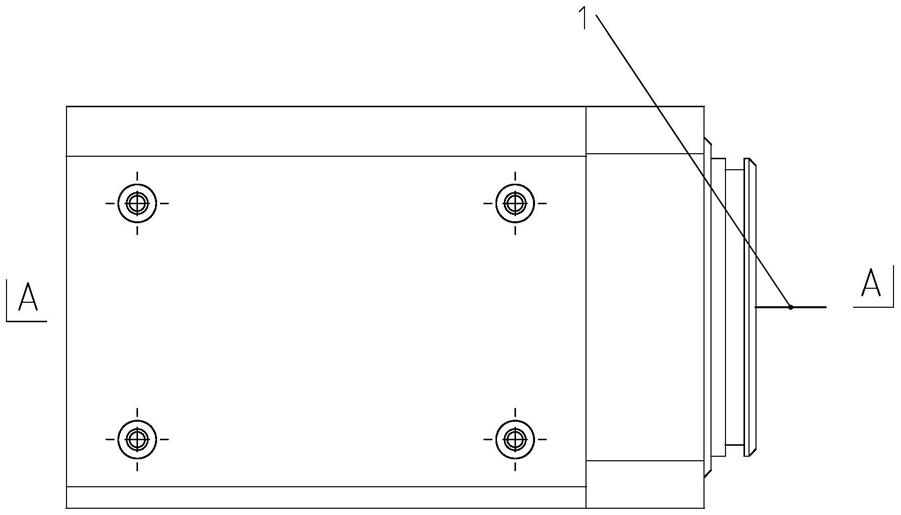

17.图1是本发明高精度油缸位移传感器的结构示意图;图2是图1中a

‑

a截面示意图;图3是本发明高精度油缸位移传感器的内部结构示意图;图4是本发明壳体的内部结构示意图;图5是本发明液压油缸的内部结构示意图。

18.图中:1、拉线,2、绕线轴,3、旋转轴,4、感应式编码器,5、壳体,6、缸筒,7、活塞杆,201、绕线轴体,202、第一轴承,203、弹性复位件,2011、第一凹槽,301、旋转轴体,302、第二轴承,303、强磁体,3011、第二凹槽,501、绕线轴腔,502、旋转轴腔,503、第一油腔,504、第二油腔,505、空腔,506、密封圈。

具体实施方式

19.下面通过具体实施例,并结合附图,对本发明的技术方案作进一步的具体说明。应当理解,本发明的实施并不局限于下面的实施例,对本发明所做的任何形式上的变通和/或改变都将落入本发明保护范围。

20.在本发明中,若非特指,所有的份、百分比均为重量单位,所采用的设备和原料等均可从市场购得或是本领域常用的。下述实施例中的方法,如无特别说明,均为本领域的常规方法。下述实施例中的部件或设备如无特别说明,均为通用标准件或本领域技术人员知晓的部件,其结构和原理都为本技术人员均可通过技术手册得知或通过常规实验方法获知。

21.实施例1:如图1和图2所示的一种高精度油缸位移传感器,包括:拉线1,依次绕设于旋转轴3和绕线轴2,两端端部分别连接被测物和绕线轴2;绕线轴2,以多圈环绕的方式绕设拉线1,固定拉线1端部并张紧拉线1;旋转轴3,以单圈环绕的方式绕设拉线1,在拉线1牵拉作用下旋转并输出与拉线1位移成比例的信号;感应式编码器4,用于测量旋转轴3的输出信号,得出被测物位移。

22.通过上述技术方案,绕线轴2实现对拉线1的存储和端部固定功能,旋转轴3实现将拉线1的线位移转换为旋转轴3的角度旋转位移,结合感应式编码器4对角度旋转的测量,最终实现精确测量被测物的线位移。对测量精度具有关键影响的旋转轴3上只环绕一圈拉线1,避免了拉线1反复线位移过程中可能产生的多层叠加问题,始终保持旋转轴3的角度旋转位移与拉线1的线位移之间确定的线性比例关系,消除测量误差,实现无误差的精准测量和定位。

23.实施例2:一种高精度油缸位移传感器,包括:拉线1,依次绕设于旋转轴3和绕线轴2,两端端部分别连接被测物和绕线轴2;绕线轴2,以多圈环绕的方式绕设拉线1,固定拉线1端部并张紧拉线1;旋转轴3,以单圈环绕的方式绕设拉线1,在拉线1牵拉作用下旋转并输出与拉线1位移成比例的信号;感应式编码器4,用于测量旋转轴3的输出信号,得出被测物位移;壳体5,绕线轴2、旋转轴3和感应式编码器4设于壳体5内。

24.如图3所示,绕线轴2包括绕线轴体201、第一轴承202和弹性复位件203。绕线轴体201为具有多个台阶的圆柱体,圆柱体的中部台阶直径大于圆柱体其它部件的直径,圆柱体的中部台阶上设有用于绕设拉线1的第一凹槽2011。第一轴承202数量为两个,分别套设于绕线轴体201两端,第一轴承202的外圈与壳体5固接。弹性复位件203连接绕线轴体201,弹性复位件203用于给绕线轴体201提供回旋至初始位置的力以张紧拉线1。弹性复位件203为现有技术,一般为外壳内设置扭簧、盘簧或涡卷弹簧的部件,本实施例不再赘述。

25.旋转轴3包括旋转轴体301、第二轴承302和强磁体303。旋转轴体301为具有多个台阶的圆柱体,圆柱体的中部台阶直径大于圆柱体其它部件的直径,圆柱体的中部台阶上设有用于绕设拉线1的第二凹槽3011。第二轴承302数量为两个,分别套设于旋转轴体301两端,第二轴承302的外圈与壳体5固接。强磁体303设于旋转轴体301端部,用于产生磁场,并且随着旋转轴体301的旋转运动,使磁场产生变化。

26.感应式编码器4与强磁体303相对设置,感应式编码器4为磁电绝对值编码器,通过

感应强磁体303旋转产生的磁场变化,可以精确测量整个360

°

范围内的角度。

27.如图4所示,壳体5内设有用于容置绕线轴2的绕线轴腔501、用于容置旋转轴3的旋转轴腔502、用于储油的第一油腔503、用于储油的第二油腔504和用于容置感应式编码器4的空腔505。绕线轴2绕设拉线的部位位于第一油腔503内,旋转轴3绕设拉线的部位位于第二油腔504内。绕线轴腔501和第一油腔503连通,空腔505和第二油腔504分别与旋转轴腔502连通。旋转轴腔502和旋转轴3之间设有用于分隔密封空腔505和第二油腔504的密封圈506。通过上述技术方案,拉线1始终工作于有油的环境中,使其位移运动顺滑。而第二油腔504与空腔505之间密封隔离,空腔505始终为无油环境,实现电气环境和液压环境的分离,保证感应式编码器4的正常工作环境。

28.实施例3:一种液压油缸,如图5所示,包括缸筒6和活塞杆7,缸筒端部设有实施例2所述的高精度油缸位移传感器,拉线1连接活塞杆端部中心,活塞杆7中轴线、拉线1、绕线轴2绕设拉线的部位和旋转轴3绕设拉线的部位位于同一平面。

29.通过上述技术方案,降低工人对液压油缸和位移传感器的安装难度,使液压油缸的进给精度摆脱对安装工人的依赖性,大大提升设备的一致性和稳定性。

30.以上所述的实施例只是本发明的一种较佳的方案,并非对本发明作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1