包括设有油搅动装置的润滑系统的涡旋压缩机的制作方法

1.本发明涉及一种涡旋压缩机,并且特别是涉及一种涡旋制冷压缩机。

背景技术:

2.jp58-030402a公开了一种涡旋压缩机,该涡旋压缩机包括:

3.固定涡旋件,所述固定涡旋件包括固定基板和固定螺旋涡卷;

4.绕动涡旋件,所述绕动涡旋件包括绕动基板和绕动螺旋涡卷;所述固定螺旋涡卷和绕动螺旋涡卷形成多个压缩腔室;

5.驱动轴,所述驱动轴包括驱动部分,所述驱动部分被构造成驱动所述绕动涡旋件进行绕动运动,所述驱动轴能够围绕旋转轴线旋转;

6.支撑装置,所述支撑装置包括推力轴承面,在所述推力轴承面上能够滑动地安装所述绕动涡旋件;

7.防旋转装置,所述防旋转装置被构造成防止所述绕动涡旋件相对于所述固定涡旋件和所述支撑装置旋转,所述防旋转装置包括:

8.多个绕动盘,所述多个绕动盘分别能够旋转地安装在设置在所述支撑装置上的圆形接纳腔中,每个绕动盘设有偏心孔和外周向轴承面,所述外周向轴承面被构造成与设置在相应的圆形接纳腔上的内周向轴承面配合;和

9.多个驱动销,每个驱动销包括第一部分和第二部分,所述第一部分固定到所述绕动基板,所述第二部分能够旋转地安装在相应的绕动盘的偏心孔中;

10.油槽;和

11.润滑系统,所述润滑系统被构造成使用从所述油槽供应的油通过形成在所述绕动基板与所述支撑装置之间的推力轴承间隙来至少部分地润滑所述内周向轴承面和所述外周向轴承面。

12.为确保在压缩机启动时对内周向轴承面和外周向轴承面的润滑,在绕动盘的中央区域布置有空间来储存油。润滑通路和凹槽可以形成在绕动盘的底部表面中或钻穿该绕动盘,以进一步改善对内周向轴承面和外周向轴承面的油供应。

13.这种构思显着地增加了涡旋压缩机的制造成本。

14.此外,在压缩机的初始启动时可能存在润滑问题,在初始启动的情况下,布置在绕动盘的中央区域的所有的空间中都没有足够量的油,这可能损害涡旋压缩机的可靠性和寿命。

技术实现要素:

15.本发明的一个目的是提供一种改进的涡旋压缩机,该改进的涡旋压缩机可以克服传统的涡旋压缩机中遇到的缺点,并且特别是提供了一种对防旋转装置的改进的润滑,尤其是对绕动盘与圆形接纳腔之间的内周向轴承面和外周向轴承面的润滑。

16.本发明的另一个目的是提供一种与传统的涡旋压缩机相比具有改进的可靠性和

寿命的涡旋压缩机。

17.根据本发明,这样的涡旋压缩机包括:

18.固定涡旋件,所述固定涡旋件包括固定基板和固定螺旋涡卷;

19.绕动涡旋件,所述绕动涡旋件包括绕动基板和绕动螺旋涡卷,并且所述固定螺旋涡卷和所述绕动螺旋涡卷形成多个压缩腔室;

20.驱动轴,所述驱动轴包括驱动部分,所述驱动部分被构造成驱动所述绕动涡旋件进行绕动运动,所述驱动轴能够围绕旋转轴线旋转;

21.支撑装置,所述支撑装置包括推力轴承面,在所述推力轴承面上能够滑动地安装所述绕动涡旋件;

22.防旋转装置,所述防旋转装置被构造成防止所述绕动涡旋件相对于所述固定涡旋件和所述支撑装置旋转,所述防旋转装置包括:

23.多个绕动盘,所述多个绕动盘分别能够旋转地安装在设置在所述支撑装置上的圆形接纳腔中,每个绕动盘设有偏心孔和外周向轴承面,所述外周向轴承面被构造成与设置在相应的所述圆形接纳腔上的内周向轴承面配合;和

24.多个驱动销,每个驱动销包括第一部分和第二部分,所述第一部分固定到所述绕动基板,所述第二部分能够旋转地安装在相应的绕动盘的偏心孔中;

25.油槽;和

26.润滑系统,所述润滑系统被构造成使用从所述油槽供应的油来至少部分地润滑所述内周向轴承面和所述外周向轴承面;

27.其中,所述润滑系统包括多个储油器和多个油搅动装置,每个储油器布置在相应的圆形接纳腔的底部表面中,每个油搅动装置被构造成搅动相应的储油器中所容纳的油,每个油搅动装置包括至少一个油搅动元件,所述至少一个油搅动元件伸入到相应的所述储油器中。

28.润滑系统的这种构造,并且特别是油搅动装置的存在,确保了对储油器中所容纳的油的搅动,并且由于离心作用,确保了对绕动盘的外周向轴承面的适当润滑,并且因此赋予根据本发明的涡旋压缩机改进的可靠性和寿命。

29.涡旋压缩机还可以单独地或组合地包括以下特征中的一个或多个。

30.根据本发明的实施例,每个油搅动装置的所述至少一个油搅动元件连接到相应的绕动盘,并且所述至少一个油搅动元件被构造成:当相应的所述绕动盘在相应的所述圆形接纳腔中旋转时,所述至少一个油搅动元件在相应的所述储油器内移动,有利地沿着圆形路径移动。

31.根据本发明的实施例,每个油搅动装置的所述至少一个油搅动元件从相应的所述绕动盘的下面伸出。

32.根据本发明的实施例,每个油搅动装置的所述至少一个油搅动元件固定到相应的驱动销。

33.根据本发明的实施例,每个油搅动装置的所述至少一个油搅动元件和相应的所述驱动销被制成单个件。

34.根据本发明的实施例,每个油搅动装置的所述至少一个油搅动元件与相应的所述驱动销不同并且附接到相应的所述驱动销。

35.根据本发明的实施例,每个油搅动装置的所述至少一个油搅动元件由相应的所述驱动销的延伸部分形成。

36.根据本发明的实施例,每个油搅动装置的所述至少一个油搅动元件固定到相应的所述绕动盘。

37.根据本发明的实施例,每个油搅动装置的所述至少一个油搅动元件和相应的所述绕动盘被制成单个件。

38.根据本发明的实施例,每个油搅动装置的所述至少一个油搅动元件与相应的所述绕动盘不同并且附接到相应的所述绕动盘。

39.根据本发明的实施例,每个绕动盘设有下轴向轴承面,所述下轴向轴承面被构造成与设置在相应的所述圆形接纳腔的所述底部表面上的上轴向轴承面配合。

40.根据本发明的实施例,每个上轴向轴承面设置在相应的所述圆形接纳腔的所述底部表面的中央区域中,并且被相应的所述储油器包围。

41.根据本发明的实施例,每个储油器是环形的。

42.根据本发明的实施例,所述润滑系统包括多个润滑通路,所述多个润滑通路形成在所述支撑装置内,每个润滑通路包括出油孔,所述出油孔出现在相应的圆形接纳腔的内周向轴承面中。

43.根据本发明的实施例,每个润滑通路相对于所述驱动轴的所述旋转轴线径向地延伸。

44.根据本发明的实施例,每个润滑通路包括进油孔,所述进油孔出现在所述支撑装置的内表面中。

45.根据本发明的实施例,所述支撑装置的内表面限定接收腔室,所述驱动轴的所述驱动部分能够移动地设置在所述接收腔室中。

46.根据本发明的实施例,所述润滑系统进一步包括周向凹槽,所述周向凹槽设置在所述支撑装置的内表面上,所述周向凹槽被构造成向所述润滑通路供应油。

47.根据本发明的实施例,所述润滑系统进一步包括油供应通道,所述油供应通道流体地连接至所述油槽并且在所述驱动轴的长度的至少一部分上延伸,所述润滑通路流体地连接至所述油供应通道。

48.根据本发明的实施例,所述油供应通道出现在所述驱动轴的朝向所述绕动涡旋件定向的端面中。

49.根据本发明的实施例,所述绕动涡旋件进一步包括毂部分,所述驱动轴的所述驱动部分至少部分地安装在所述毂部分中,所述涡旋压缩机进一步包括配重件,所述配重件连接到所述驱动部分并且被构造成至少部分地平衡所述绕动涡旋件的质量。

50.根据本发明的实施例,所述润滑系统进一步包括至少一个油供应通路,所述至少一个油供应通路至少部分地由所述配重件限定,所述至少一个油供应通路被构造成向所述推力轴承面和所述润滑通路供应油。

51.根据本发明的实施例,所述配重件包括分别面向所述毂部分和所述绕动基板的配重件内表面和配重件端表面,所述配重件内表面和所述配重件端表面至少部分地限定所述至少一个油供应通路。

52.根据本发明的实施例,所述配重件内表面和所述配重件端表面分别与所述毂部分

和所述绕动基板的相应的轮廓基本上互补。

53.根据本发明的实施例,所述至少一个油供应通路流体地连接到所述油供应通道。

54.根据本发明的实施例,所述润滑系统包括油馈送通路,所述油馈送通路设置在所述驱动轴的所述驱动部分上,并且例如形成在所述驱动轴的所述驱动部分内,并且所述油馈送通路流体地连接至所述油供应通道,所述油馈送通路被构造成向所述至少一个供应通路供应油。

55.根据本发明的实施例,所述油馈送通路包括第一端和第二端,所述第一端出现在所述驱动轴的朝向所述绕动涡旋件定向的所述端面中,所述第二端出现在所述驱动轴的所述驱动部分的面向所述配重件的外壁中。

56.根据本发明的实施例,每个圆形接纳腔出现在所述推力轴承面中。

57.根据本发明的实施例,所述支撑装置进一步包括主轴承,所述主轴承被构造成引导所述驱动轴的被引导部分进行旋转,所述润滑系统被构造成使用从所述油槽供应的油来至少部分地润滑所述主轴承。

58.根据本发明的实施例,所述润滑系统进一步包括润滑孔,所述润滑孔设置在所述驱动轴上并且流体地连接至所述油供应通道,所述润滑孔出现在所述驱动轴的所述被引导部分的外壁中并且面向所述主轴承。

59.根据本发明的实施例,每个油搅动装置的所述至少一个油搅动元件基本上平行于所述驱动轴的旋转轴线延伸。

60.根据本发明的实施例,每个油搅动装置的所述至少一个油搅动元件以预定长度伸入到相应的储油器中,所述预定长度大于相应的储油器的深度的50%,并且例如大于相应的储油器的深度的70%。

61.根据本发明的实施例,每个绕动盘由塑料材料制成,例如该塑料材料包括peek材料,该塑料材料具有轻质和优良润滑性能。

62.在考虑到作为非限制性示例代表根据本发明的涡旋压缩机的实施例的附图,阅读以下描述之后,这些优点和其它优点将变得明显。

附图说明

63.当结合附图阅读时,可以更好地理解本发明的实施例的以下详细描述,然而,应该理解本发明不限于所公开的具体实施例。

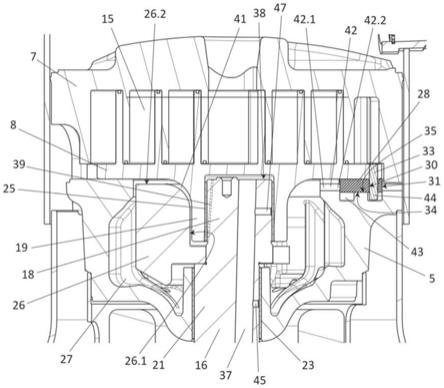

64.图1是根据本发明的涡旋压缩机的纵向剖视图。

65.图2是根据图1的涡旋压缩机的局部纵向剖视图。

66.图3是图2的细节的放大视图。

具体实施方式

67.在下面的描述中,在不同的实施例中用相同的附图标记表示相同的元件。

68.图1描述了根据本发明的实施例的占据竖直位置的涡旋压缩机1。

69.涡旋压缩机1包括密闭壳体2,该密闭壳体2设有吸入口3和排出口4,该吸入口3被构造成向涡旋压缩机1供应待压缩的制冷剂,该排出口4被构造成排出被压缩的制冷剂。

70.涡旋压缩机1进一步包括支撑装置5和压缩单元6,该支撑装置5固定到密闭壳体2,

该压缩单元6设置在密闭壳体2内并且被所述支撑装置5支撑。该压缩单元6被构造成压缩通过吸入口3供应的制冷剂。压缩单元6包括固定涡旋件7和绕动涡旋件(orbiting scroll)8,该固定涡旋件7相对于密闭壳体2是固定的,该绕动涡旋件8被设置在支撑装置5上的推力轴承面9支撑并且与该推力轴承面9滑动接触。

71.固定涡旋件7包括固定基板11,该固定基板11具有下面和上面,所述下面朝向绕动涡旋件8定向,所述上面与该固定基板11的下面相对。该固定涡旋件7还包括固定螺旋涡卷(spiral wrap)12,该固定螺旋涡卷12从固定基板11的下面朝向绕动涡旋件8伸出。

72.绕动涡旋件8包括绕动基板13,该绕动基板13具有上面和下面,所述上面朝向固定涡旋件7定向,所述下面与该绕动基板13的上面相对、并且能够滑动地安装在推力轴承面9上。该绕动涡旋件8还包括绕动螺旋涡卷14,该绕动螺旋涡卷14从绕动基板13的上面朝向固定涡旋件7伸出。所述绕动涡旋件8的绕动螺旋涡卷14与所述固定涡旋件7的固定螺旋涡卷12啮合,以在所述绕动螺旋涡卷14与所述固定螺旋涡卷12之间形成多个压缩腔室15。所述压缩腔室15中的每个压缩腔室具有可变容积,当驱动所述绕动涡旋件8相对于所述固定涡旋件7绕动时,所述压缩腔室15中的每个压缩腔室的可变容积从外向内减小。

73.此外,涡旋压缩机1包括驱动轴16和电驱动马达17,该驱动轴16被构造成驱动所述绕动涡旋件8进行绕动(orbital)运动,该电驱动马达17可以例如是变速电驱动马达,该电驱动马达17联接到驱动轴16并且被构造成驱动所述驱动轴16围绕旋转轴线a旋转。

74.驱动轴16在该驱动轴的上端处包括驱动部分18,该驱动部分18偏离该驱动轴16的纵向轴线,并且该驱动部分18被部分地安装在设置在绕动涡旋件8上的毂部分19中。驱动部分18被构造成:当操作电驱动马达17时,与毂部分19配合以驱动所述绕动涡旋件8相对于所述固定涡旋件7进行绕动运动。

75.驱动轴16还包括上被引导部分21和下被引导部分22,该上被引导部分21与驱动部分18相邻,该下被引导部分22与第一被引导部分21相对,并且涡旋压缩机1进一步包括上主轴承23和下主轴承24,该上主轴承23设置在支撑装置5上、并且被构造成引导所述驱动轴16的上被引导部分21进行旋转,该下主轴承24被构造成引导所述驱动轴16的下被引导部分22进行旋转。涡旋压缩机1还包括绕动涡旋件毂轴承25,该绕动涡旋件毂轴承25设置在绕动涡旋件8上并且被布置成与驱动轴16的驱动部分18配合。

76.此外,涡旋压缩机包括配重件26,该配重件26固定到驱动部分18并且被构造成至少部分地平衡所述绕动涡旋件8的质量。特别地,支撑装置5限定接收腔室27,该接收腔室27位于上主轴承23上方,并且所述毂部分19、驱动部分18和配重件26能够移动地设置在该接收腔室27中。

77.涡旋压缩机1还包括防旋转装置,该防旋转装置被构造成防止所述绕动涡旋件8相对于所述固定涡旋件7和支撑装置5旋转。特别地,所述防旋转装置包括:

78.多个绕动盘28,所述多个绕动盘28分别布置在形成于支撑装置5中的圆形接纳腔29中并且出现在推力轴承面9中,每个绕动盘28设有偏心孔30和外周向轴承面31,该外周向轴承面31被构造成与设置在相应的圆形接纳腔29上的内周向轴承面32配合;和

79.多个驱动销33,每个驱动销33包括第一部分和第二部分,该第一部分不可旋转地固定到绕动基板13,该第二部分能够旋转地安装在相应的绕动盘28的偏心孔30中并且与该偏心孔30配合,每个驱动销33被构造成:当驱动轴16驱动该绕动涡旋件8进行绕动运动时,

驱动相应的绕动盘28在相应的圆形接纳腔29中进行旋转。

80.每个绕动盘28还设有下轴向轴承面34,该下轴向轴承面34被构造成与设置在相应的圆形接纳腔29的底部表面上的上轴向轴承面35配合。

81.根据附图中所示的实施例,防旋转装置包括3个绕动盘28和3个驱动销33,3个绕动盘28相对于驱动轴16的旋转轴线a在角度上偏置,并且特别是规则地在角度上偏置。有利地,每个绕动盘28由塑料材料制成,例如包括peek材料的塑料材料。

82.涡旋压缩机1进一步包括润滑系统,该润滑系统被构造成利用从油槽36供应的油来至少部分地润滑所述内周向轴承面31和外周向轴承面32、下轴向轴承面34和上轴向轴承面35、以及偏心孔30与驱动销33之间的滑动表面,该油槽36由密闭壳体2限定、并且特别地位于该密闭壳体2的底部处。

83.润滑系统包括油供应通道37,该油供应通道37形成在驱动轴16内并且在该驱动轴16的整个长度上延伸。油供应通道37被构造成从油槽36被供应油。根据附图所示的实施例,该油供应通道37出现在驱动轴16的朝向绕动涡旋件8定向的端面38中。

84.润滑系统可以进一步包括油馈送通路39,该油馈送通路39设置在驱动轴16的驱动部分18上并且流体地连接至油供应通道37。根据附图所示的实施例,油馈送通路39包括第一端和第二端,该第一端出现在驱动轴16的端面38中,该第二端在毂部分19的下端的区域中出现在驱动部分18的面向配重件26的外壁中。

85.润滑系统还包括油供应通路41,该油供应通路41由配重件26限定并且流体地连接至油馈送通路39。根据附图所示的实施例,配重件26包括分别面向毂部分19和绕动基板13的配重件内表面26.1和配重件端表面26.2,并且该配重件内表面26.1和配重件端表面26.2限定该油供应通路41。例如,配重件26可以包括油供应凹槽,该油供应凹槽设置在配重件内表面26.1上并且在配重件端表面26.2上、并且限定油供应通路41。有利地,配重件内表面26.1和配重件端表面26.2分别与毂部分19和绕动基板13的相应的轮廓基本上互补。

86.此外,润滑系统包括多个润滑通路42,该多个润滑通路42形成在支撑装置5内并且流体地连接到油供应通路41。

87.根据附图所示的实施例,每个润滑通路42相对于驱动轴16的旋转轴线a径向地延伸,并且在推力轴承面9下方延伸。特别地,每个润滑通路42包括进油孔42.1和出油孔42.2,该进油孔42.1出现在支撑装置5的内表面中,该出油孔42.2出现在相应的圆形接纳腔29的内周向轴承面32中。

88.润滑系统进一步包括多个储油器43,每个储油器布置在相应的圆形接纳腔29的底部表面中,并因此在相应的绕动盘28的下方。有利地,每个圆形接纳腔29设有相应的储油器43。

89.根据附图所示的实施例,每个储油器43是环形的,并且每个上轴向轴承面35设置在相应的圆形接纳腔29的底部表面的中央区域中,并且被相应的储油器43包围。有利地,每个出油孔42.2在位于相应的储油器43上方的位置处出现在相应的圆形接纳腔29的内周向轴承面32中。

90.此外,润滑系统包括多个油搅动装置,每个油搅动装置被构造成搅动相应的储油器43中所容纳的油。

91.每个油搅动装置包括油搅动元件44,该油搅动元件44连接到相应的绕动盘28并且

伸入到相应的储油器43中。有利地,每个油搅动元件44从相应的绕动盘28的下面伸出,并且每个油搅动元件44被构造成:在相应的绕动盘28在相应的圆形接纳腔29中旋转期间,通过相应的绕动盘28使每个油搅动元件44在相应的储油器43内沿着圆形路径移动。

92.根据附图所示的实施例,每个油搅动元件44基本上平行于驱动轴16的旋转轴线a延伸,并且以预定长度伸入到相应的储油器43中,所述预定长度大于相应的储油器43的深度的50%,并且例如大于相应的储油器43的深度的70%,并且有利地大于相应的储油器43的深度的80%。

93.根据附图所示的实施例,每个油搅动元件44和相应的驱动销33被制成单个件,并且每个油搅动元件44由相应的驱动销33的延伸部分形成。然而,根据本发明的另一实施例,每个油搅动元件44可以与相应的驱动销33不同并且可以附接到相应的驱动销33。

94.根据本发明的另一实施例,每个油搅动元件44可以固定到相应的绕动盘28。根据本发明的这种实施例,每个油搅动元件44和相应的绕动盘28可以被制成单个件,或者每个油搅动元件44可以与相应的绕动盘28不同并且可以附接到相应的绕动盘28。

95.此外,根据附图所示的实施例,润滑系统还被构造成利用从油槽36供应的油来至少部分地润滑上主轴承23和下主轴承24以及绕动涡旋件毂轴承25。因此,润滑系统进一步包括:

96.第一润滑孔45,该第一润滑孔45设置在驱动轴16上并且流体地连接至油供应通道37,该第一润滑孔45出现在驱动轴16的上被引导部分21的外壁中并且面向上主轴承23;

97.第二润滑孔46,该第二润滑孔46设置在驱动轴16上并且流体地连接至油供应通道37,该第二润滑孔46出现在驱动轴16的下被引导部分22的外壁中并且面向下主轴承24;和

98.第三润滑孔47,该第三润滑孔47设置在驱动轴16上并且流体地连接至油供应通道37,该第三润滑孔47出现在驱动轴16的驱动部分18的外壁中并且面向绕动涡旋件毂轴承25。

99.当操作电驱动马达17、并且驱动轴16围绕其旋转轴线a旋转时,来自油槽36的油由于离心作用而爬入到驱动轴16的油供应通道37中,并且在润滑所述下主轴承24、上主轴承23和绕动涡旋件毂轴承25之后到达驱动轴16的端面38。已经到达驱动轴16的端面38的油的至少一部分经由设置在驱动部分18上的油馈送通路39而朝向油供应通路41排放。

100.然后,由于离心作用,油在油供应通路41中流动并且被朝向推力轴承面9和润滑通路42引导,以便至少部分地润滑所述内周向轴承面31和外周向轴承面32以及推力轴承面9。除了来自于油馈送通路39的油之外,还有离开绕动涡旋件毂轴承25的下端的油也将由于离心作用而进入油供应通路41。

101.在涡旋压缩机1的停机期间,每个圆形接纳腔29中的油位可能降低至相应的润滑通路42的出油孔42.2的水平。因此,内周向轴承面31和外周向轴承面32的一部分可能不被油润湿。这同样适用于偏心孔30与驱动销33之间的滑动表面。

102.由于在压缩机启动之后的几秒钟确保通过每个润滑通路42的油的稳定供应,因此润滑通路42不能确保在压缩机启动时对所述内周向轴承面31和外周向轴承面32进行适当润滑。

103.然而,当涡旋压缩机1启动时,每个油搅动元件44在容纳足够体积的油的相应的储油器43内被相应的绕动盘28移位,并且每个油搅动元件44搅动相应的储油器43中所容纳的

油。这种对每个储油器43中所容纳的油的搅动确保了在涡旋压缩机1的启动期间由于离心作用而对相应的内周向轴承面31和外周向轴承面32的润滑,并因此避免了所述内周向轴承面31和外周向轴承面32的抱紧。

104.应当注意,每个圆形接纳腔29的底部表面中的每个储油器43的存在减小了绕动盘与腔的底部之间的轴向轴承面。然而,因为绕动盘不会受到很大的轴向力,因此剩余的中心轴向轴承是足够的。

105.当然,本发明不限于以上通过非限制性示例的方式描述的实施例,而是相反地,本发明涵盖其所有的实施例。例如,每个油搅动装置可以包括伸入到相应的储油器43中的多个油搅动元件44。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1