往复式活塞润滑泵的制作方法

1.本技术涉及润滑泵,更具体地涉及往复式活塞润滑泵。

背景技术:

2.润滑泵在润滑系统中起着重要作用。有许多不同类型的润滑泵,如往复式活塞泵、旋转泵(螺杆泵、齿轮泵、旋转叶片泵和凸轮(lobe)泵)、涡流(泥浆泵)等,针对不同的应用目的。往复式活塞泵是最常用的泵之一,因为它结构紧凑,润滑剂输送精确。润滑泵可用于输送复杂的润滑剂,以在诸如铁路、隧道钻孔、采矿等应用中提供抗摩擦、抗噪音甚至密封效果的组合效果。然而,为了实现期望的功能,特殊润滑剂由大量金属颗粒组成,总计高达30重量%,其中铁、铝、铜和镁是主要成分。在一些情况下,润滑剂也可以具有非常低的油含量,低至35重量%。润滑剂中高含量的金属颗粒和/或低浓度的油可能加速磨损并导致泵部件(即泵活塞和泵缸)的局部断裂,并显著降低泵的使用寿命。在某些极端情况下,泵可能会在几周甚至几天内出现故障。

3.从现有技术可知,往复式活塞润滑泵具有阀、活塞和缸体(cylinder),缸体包括吸入孔。在操作过程中,润滑剂流过缸体内的吸入孔。然后,活塞通过阀泵送润滑剂。

技术实现要素:

4.本发明的任务尤其是要提供一种具有高效设计和高使用寿命的往复式活塞润滑泵。根据本发明,该任务通过一种往复式活塞润滑泵来解决,而本发明的有利特征和进一步的发展可以在往复式活塞润滑泵的其他优选实施方式中找到。

5.建议的是一种往复式活塞润滑泵,其具有包括开口的部件,该部件具有至少一个圆筒形部分,并且具有至少一个活塞,该活塞包括至少部分由涂层构建的径向外表面,其中活塞的径向外表面和部件之间的间隙为1μm至20μm,优选为2μm至10μm,当径向外表面位于圆筒形部分中时,其中径向外表面处涂层的表面硬度比形成圆筒形部分的部件的区域的表面硬度高2至10倍,优选高4至8倍。通过这种方式,可以实现有效的设计和高使用寿命。特别是对于具有高百分比金属颗粒和/或低含油量的润滑剂来说,可以以相对较低的成本获得在操作过程中很少的磨损和很少的破裂损坏的发生。

6.优选地,至少部件的区域由钢构成,其包含0.8至1.5重量%的碳、4.0至5.0重量%的铬、1.5至4.5重量%的钒、5.5至6.5重量%的钨和4.5至5.5重量%的钼和0.1至0.5重量%的硅。由此可以以成本有效的方式实现该区域的高硬度。

7.此外,建议至少部件的区域在室温下硬化为700至900hv,优选750hv至850hv的硬度和/或在室温下硬化为35至80j,优选50至70j的无缺口伊佐德韧性。无缺口伊佐德(lzod)韧性是根据美国测试和材料学会标准d4812-19测量的物理量。替代地,可以通过标准iso180进行量化。结合活塞的硬度,这可以最小化含有大量金属颗粒和低含油量的润滑剂的磨损。

8.有利的是,部件的区域的径向内表面被加工成粗糙度rz=2至6μm。这意味着与活

塞的低摩擦,并且可以以节省成本的方式实现。

9.此外,建议在低真空室中通过物理气相沉积和/或化学气相沉积形成涂层,这确保了容易生产性。

10.优选至少一部分涂层由碳氮化钛组成。有利的是,在这种情况下,硬度为2000至5000hv,更优选为3000至4000hv。

11.此外,建议涂层的至少一部分由tialsin和/或tisin和/或alcrn组成。有利地,在这种情况下,硬度为3000至6000hv,优选为4000至5500hv。

12.优选地,涂层的厚度为1至12μm,更优选地为2至6μm。

13.有利的是,活塞的至少一部分由钢组成,其包含0.8至1.0重量%的碳、4.0至4.5重量%的铬、1.5至2.5重量%的钒、5.5至6.5重量%的钨和4.5至5.5重量%的钼以及0.1至0.5重量%的硅。因此,可以非常经济地获得所需的硬度。

14.此外,建议活塞在室温下的硬度为650至850hv,优选为700至800hv,和/或在室温下的无缺口伊佐德韧性为50至80j,优选为60至70j。结合部件的区域的硬度,这可以最小化含有大量金属颗粒和低含油量的润滑剂的磨损。

15.活塞可以在450至600℃的温度下硬化和回火。

16.优选地,活塞的基体保持高达500℃的尺寸稳定性,这意味着它能耐受涂层沉积过程中的热冲击。

17.有利的是,涂层被加工成粗糙度rz=1至5μm。这意味着与活塞的低摩擦,并且可以以节省成本的方式实现。

18.此外,建议活塞由高碳低合金钢制成,其可保持高达500℃的尺寸稳定性。

19.优选地,根据标准iso 20502和/或根据标准en 1071-3和/或根据标准astm c1624测量,涂层的临界载荷lc和/或涂层对活塞的基体的粘附力等于或高于30n,优选高于50n。通过这种方式,可以获得特别是对润滑剂中的金属颗粒的高抵抗力。

20.活塞前部可以有一倒角。倒角的角度可以为15至75

°

,优选为30至60

°

,倒角的长度可以为0.2至4mm,优选为0.5至2mm。可以获得与润滑剂的金属颗粒的负面相互作用的最小化。倒角上的表面粗糙度可以是rz=1至6μm。

21.此外,提出了一种具有往复式活塞润滑泵的装置,其中往复式活塞润滑泵包含具有大于34重量%的油且小于60重量%、优选小于50重量%、更优选小于40重量%的油的润滑剂。因此,尽管使用了特殊类型的润滑剂,但仍可实现往复式活塞润滑泵的较长使用寿命。

22.此外,提出了一种具有往复式活塞润滑泵的装置,其中往复式活塞润滑泵包含具有超过10重量%、优选超过18重量%并且更优选超过25重量%的金属颗粒的润滑剂。因此,尽管使用了特殊类型的润滑剂,但仍可实现往复式活塞润滑泵的较长使用寿命。

附图说明

23.进一步的优点来自以下附图描述。附图示出了本发明的一实施例。附图、说明书和权利要求组合包含许多特征。建议本领域技术人员单独考虑这些特征并将它们组合成有意义的进一步组合。

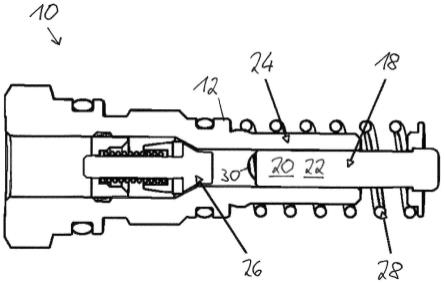

24.图1示出了根据本发明的往复式活塞润滑泵的轴向局部截面;

25.图2示出了往复式活塞润滑油泵的部件的轴向截面图;

26.图3示出了往复式活塞润滑泵的活塞的侧视图;

27.图4示出了部件在轴向方向上的视图。

具体实施方式

28.图1示出了根据本发明的往复式活塞润滑泵10的轴向局部截面,其包括具有开口14的部件12(图2)。开口14具有圆筒形部分16。往复式活塞润滑泵10的活塞18部分地位于形成圆筒形部分16的该部件的区域24内。活塞18具有由涂层22构建的径向外表面20。当径向外表面位于圆筒形部分中时,活塞的径向外表面和部件之间的间隙在2和10微米之间。径向外表面处涂层的表面硬度比形成圆筒形部分的部件的区域的表面硬度高4至8倍。

29.该部件包括孔30(图1)和另一个孔(未示出),当活塞在操作过程中远离阀移动时,润滑剂(未示出)通过该孔被吸入位于活塞和往复润滑泵的阀26之间的开口的一部分中。随后,活塞朝向阀26移动,并使得润滑剂被压过阀,然后穿过部件12的孔32(图2)。阀26是止回阀。当活塞完全朝向阀26移动时,往复润滑泵10的弹簧28将活塞推回并远离阀26。

30.在不同的实施例中,部件可以具有不同数量的孔,例如三个或四个,润滑剂通过这些孔被吸入。

31.该部件由钢组成,该钢包含0.8-1.5重量%的碳、4.0-5.0重量%的铬、1.5-4.5重量%的钒、5.5-6.5重量%的钨和4.5-5.5重量%的钼和0.1-0.5重量%的硅。此外,部件的该区域在室温下硬化至750至850hv的硬度,并且在室温下硬化至50至70j的无缺口伊佐德韧性。部件的该区域的径向内表面被加工成粗糙度rz=2至6μm。

32.活塞的涂层22由碳氮化钛组成,并且具有的厚度在2到6μm之间。活塞由基体和涂层组成。活塞的基体由钢组成,钢包含0.8-1.0重量%的碳、4.0-4.5重量%的铬、1.5-2.5重量%的钒、5.5-6.5重量%的钨以及4.5-5.5重量%的钼和0.1-0.5重量%的硅。

33.活塞的基体在室温下具有700至800hv的硬度,在室温下具有60至70j的无缺口伊佐德韧性。涂层的硬度在3000hv至4000hv之间。由涂层构成的活塞的径向外表面具有的粗糙度rz在1至5μm之间。涂层的临界载荷lc和涂层对活塞的基体的粘附力等于或高于根据标准iso 20502测量的30n。

34.在设备的操作过程中,往复式活塞润滑泵包含一种润滑剂,该润滑剂含有大于34重量%的油和小于50重量%的油以及大于18重量%的金属颗粒。

35.活塞前部上有一倒角34。倒角的角度相对于中心轴线36测量为30至60

°

,长度为0.5至2mm,倒角上的表面粗糙度为rz=1至6μm。

36.与活塞和缸体由可加工硬化钢制成的传统泵相比,当泵送由高金属颗粒和/或低油组成的特殊润滑剂时,活塞和部件由特殊钢和涂层制成的所述泵可以将泵的使用寿命延长4至100倍。由于活塞和该区域的表面的低含油量,由金属颗粒引起的磨损和断裂以及由因缺油的润滑引起的不良润滑可以通过特殊钢和涂层最小化,特殊钢和涂层具有更高的硬度、高韧性以及活塞涂层和部件的该区域表面之间硬度的最佳匹配。

37.附图标记

38.10往复式活塞润滑泵12部件

14开口16部分18活塞20表面22涂层24区域26阀28弹簧30孔32孔34倒角36中心轴线

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1