紧凑型筒式压缩机的制作方法

1.本发明涉及离心压缩机,具体涉及一种紧凑型筒式压缩机。

背景技术:

2.垂直剖分结构的筒式压缩机可适用于高压力、有毒有害、易燃易爆(如循环氢气体)等介质条件,相对于水平剖分结构的压缩机具有更广泛的应用范围和可靠性。

3.对于筒式压缩机而言,进、排气蜗室是通过内机壳及隔板组合装配形成的,通过进气蜗室将介质气体引入叶轮,经过数级叶轮压缩做功后,气体在排气蜗室经引流至排气风筒并排出压缩机外部,进入下序工艺。为了尽量提高流道的光顺性,减少气体的摩擦损失,同时降低制造难度和加工制造成本,在进、排气蜗室的结构设计及整机布置上,应尽量保证最优化,以实现技术优势、成本优势和由此带来的竞争优势。

4.目前,常规筒式压缩机结构如图1所示,进、排气蜗室布置在径向上,以主轴为基准面,蜗室内边界(近轴线侧)位置高于隔板直径范围,使得内机壳径向尺寸较大,造成整机的外形尺寸大,整机重量大,而且涉及到压缩机的吊装和运输瓶颈,这在大型筒式压缩机设计制造和装配运输中影响尤为明显。大型内机壳的整体铸造成型也使得流道光顺性欠佳,气体摩擦损失较大,加工制造成本和加工难度也会相对更大。

技术实现要素:

5.本发明提供了一种紧凑型筒式压缩机,目的是解决现有常规筒式压缩机的进、排气蜗室布置在径向上,蜗室下边界位置高于隔板直径范围,使得内机壳径向尺寸较大,造成整机的外形尺寸大,整机重量大,内机壳整体铸造成型使得流道光顺性欠佳,气体摩擦损失较大,加工制造成本和加工难度较大的问题。

6.为达到上述目的,本发明所采用的技术方案为:

7.一种紧凑型筒式压缩机,其特殊之处在于:

8.包括主轴、外机壳、内机壳、进气端盖、排气端盖、进气风筒、排气风筒、出口蜗壳以及沿轴向串联的叶轮单元;所述叶轮单元包括设置在主轴上的叶轮和设置在内机壳上的隔板;

9.所述叶轮和隔板间隔排列;

10.所述主轴两端分别设置有支撑轴承;

11.所述内机壳与外机壳的内壁配合连接;

12.所述外机壳进气端端面连接有进气端盖;

13.所述进气端盖和内机壳之间形成进气蜗室;所述进气端盖沿径向延伸至主轴处,进气端盖和主轴之间通过密封部件密封;所述进气风筒设置在外机壳的进气端径向外侧,且与进气蜗室相通;

14.所述内机壳位于进气端的端面上连接有进口导流器,使得进气蜗室与叶轮单元连通;

15.所述排气端盖位于外机壳内部排气端,且与主轴之间通过密封部件密封,与内机壳排气端端面配合连接;

16.所述出口蜗壳设置在叶轮单元和排气端盖之间,并连接在内机壳的内侧;

17.所述内机壳和出口蜗壳之间形成排气蜗室,排气蜗室与所述叶轮单元相通;所述排气风筒设置在外机壳的排气端径向外侧,且与排气蜗室相通。

18.进一步地,所述叶轮单元为多级叶轮单元,所述进气蜗室与第一级叶轮单元相通;最后一级叶轮单元与排气蜗室相通;

19.或者,所述叶轮单元为单级叶轮单元,单级叶轮单元直接连通进气蜗室和排气蜗室。

20.进一步地,所述进气端盖的外端面为内凹结构,相应一端的支撑轴承设置在内凹处。

21.进一步地,所述排气端盖的外端面为内凹结构,相应一端的支撑轴承设置在内凹处。

22.进一步地,所述进气端盖的外端面或为平齐结构;相应一端的支撑轴承设置在平齐结构外侧。

23.进一步地,所述排气端盖的外端面或为平齐结构;相应一端的支撑轴承设置在平齐结构外侧。

24.进一步地,所述进气蜗室的进气蜗室下边界的位置高于隔板的顶端位置;

25.所述排气蜗室的排气蜗室下边界的位置高于隔板的顶端位置。

26.进一步地,所述进气端盖和外机壳之间以及排气端盖和外机壳之间均采用止口定位。

27.本发明相比现有技术的有益效果是:

28.1、本发明提供的紧凑型筒式压缩机,将进、排气蜗室布置在压缩机的轴向上,由进气端盖与内机壳形成进气蜗室,单独的出口蜗壳与内机壳形成排气蜗室,这样使得压缩机外形尺寸大为减小,整机重量降低1/3~1/4,结构更加紧凑;进、排气蜗室与内机壳拆分,由整体锻造改为分体铸造,各个零部件的加工制造难度大大降低,且降低了铸造成本,使得其加工制造更加便利;进一步提高了流道的光顺性,缩短了压缩机内气流流动路程,降低了气体的摩擦损失和功耗损失。

29.2、本发明中,进气端盖和/或排气端盖的外端面为内凹结构,相应一端的支撑轴承设置在内凹处,减小了两端的支撑轴承跨距,确保压缩机转子动力学计算满足要求。

30.3、本发明中,进气蜗室和排气蜗室的蜗室下边界位置均高于隔板的顶端位置,且高于叶轮的最低位置,从而缩小了内机壳和外机壳的径向尺寸,进一步减小了压缩机的外型尺寸;同时,外机壳直径的减小,有利于减少外机壳在生产制造过程中的变形,提高了外机壳的可靠性。

31.4、本发明中气端盖和外机壳之间以及排气端盖和外机壳之间均采用止口定位,这样更好的保证安装时的同轴度,同时减小了加工难度和节省加工资源,避免了由于两零件间在整个轴向方向接触而导致的两零件接触面高精度要求的加工条件,因此只需保证止口接触位置的加工要求即可。

附图说明

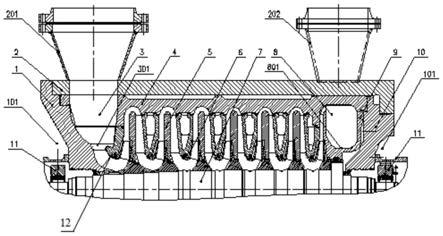

32.图1是现有筒式压缩机的剖面结构示意图;

33.图2是本发明紧凑型筒式压缩机的剖面结构示意图。

34.图中,1

‑

进气端盖,2

‑

外机壳,3

‑

进气蜗室,4

‑

内机壳,5

‑

隔板,6

‑

叶轮,7

‑

主轴,8

‑

排气蜗室,9

‑

出口蜗壳,10

‑

排气端盖,11

‑

支撑轴承,101

‑

内凹处,201

‑

进气风筒,202

‑

排气风筒,301

‑

进气蜗室下边界,801

‑

排气蜗室下边界,12

‑

进口导流器。

具体实施方式

35.为使本发明的目的、优点和特征更加清楚,以下结合附图和具体实施例对本发明提出的紧凑型筒式压缩机作进一步详细说明。

36.本实施例提供的紧凑型筒式压缩机如图2所示,包括主轴7、外机壳2、内机壳4、进气端盖1、排气端盖10、进气风筒201、排气风筒202、出口蜗壳9以及沿轴向串联的单级或多级叶轮单元,叶轮单元包括设置在主轴7上的叶轮6和设置在内机壳4上的隔板5,隔板5和叶轮6间隔排列,主轴7两端分别设置有支撑轴承11。

37.内机壳4与外机壳2的内壁配合连接,外机壳2进气端端面连接有进气端盖1。

38.进气端盖1和内机壳4之间形成进气蜗室3,进气蜗室3包括进气蜗室下边界301,进气风筒201设置在外机壳2的进气端径向外侧,且与进气蜗室3相通;内机壳4位于进气端的端面上连接有进口导流器12,使得进气蜗室3与叶轮单元连通。

39.出口蜗壳9设置在叶轮单元和排气端盖10之间,并连接在内机壳4的内侧;

40.内机壳4和出口蜗壳9之间形成排气蜗室8,排气蜗室8包括排气蜗室下边界801,排气风筒202设置在外机壳2的排气端外侧,且与排气蜗室8相通。

41.将进气蜗室3和排气蜗室8布置在压缩机的轴向上,使得压缩机外形尺寸大为减小,整机重量降低1/3~1/4,结构更加紧凑;进气蜗室3、排气蜗室8与内机壳4拆分,由整体锻造改为分体铸造,各个零部件的加工制造难度大大降低,且降低了铸造成本,使得其加工制造更加便利。

42.若叶轮单元为多级叶轮,则进气蜗室3的底部与第一级叶轮6单元相通,最后一级叶轮6单元与排气蜗室8相通。

43.若叶轮单元为单级叶轮,则单级叶轮单元直接连通进气蜗室3的底部和排气蜗室8。

44.以主轴7为基准面,进气蜗室3的进气蜗室下边界301的位置高于隔板5的顶端位置;所述排气蜗室8的排气蜗室下边界801的位置高于隔板5的顶端位置。通过将进气蜗室3和排气蜗室8布置在轴向上,且进气蜗室下边界301和排气蜗室下边界801的位置在隔板5直径范围以内(近叶轮6出口直径位置处),从而缩小内机壳4和外机壳2的径向尺寸,进一步减小了压缩机的外型尺寸。同时,外机壳2直径的减小,有利于减少外机壳2在生产制造过程中的变形,提高了外机壳的可靠性。

45.进气端盖1的外端面为平齐或内凹结构,本图例为内凹结构,相应一端的支撑轴承11设置在其内凹处101;排气端盖10的外端面也为平齐或内凹结构,本图例为内凹结构,相应一端的支撑轴承11设置在其内凹处101,从而缩短两端支撑轴承11之间的跨距。进气端盖1的外端面和排气端盖10的外端面为内凹结构时,减小了两端的支撑轴承跨距,确保压缩机

转子动力学计算满足要求。

46.进气端盖1和外机壳2之间以及排气端盖10和外机壳2之间均采用止口定位。这样更好的保证安装时的同轴度,同时减小了加工难度和节省加工资源,避免了由于零件在整个轴向方向接触而导致的零件接触面精度不符合加工条件的要求。

47.使用时,外部介质气体经进气风筒201进入压缩机进气蜗室3,并经进口导流器12进入单级或多级叶轮6单元,通过多级叶轮6的气体压缩后进入排气蜗室8,然后经排气蜗室8扩压进入排气风筒202,最后从排气风筒202排出进入后续工艺管道。

48.上述紧凑型筒式压缩机结构可适用于叶轮6所有筒式压缩机机型,相比同类非紧凑型结构的机型,外型尺寸和整机重量更小,一般设备厂装配车间的起吊能力能够满足设备的起吊和装配。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1