一种自动互锁的半浸桨船用双驾驶台液压控制系统的制作方法

1.本发明涉及船舶液压控制系统技术领域,尤其是一种自动互锁的半浸桨船用双驾驶台液压控制系统。

背景技术:

2.在船舶制造领域,尤其是使用半浸桨船艇中,常常会遇到一条船有两驾驶台,且两驾驶台的转向系统均为液压系统,两驾驶台的液压管路需要并联到油缸上,在使用过程中,两驾驶台的液压油路容易相互形成干扰,导致船舶两驾驶台控制系统不能正常工作。

技术实现要素:

3.本技术针对上述现有生产技术中的缺点,提供一种自动互锁的半浸桨船用双驾驶台液压控制系统,在主副站方向舵机的工作腔的油路上各增加一个双向液压锁,双驾驶台能够实现绝对互锁和相互独立工作,相互之间不会形成干扰。

4.本发明所采用的技术方案如下:

5.一种自动互锁的半浸桨船用双驾驶台液压控制系统,包括主站方向舵和副站方向舵,所述主站方向舵的主进油口通过液压管路连接切换阀的第一出油口,副站方向舵的主进油口通过液压管路连接切换阀的第二出油口,切换阀能够切换油路进入主站方向舵或副站方向舵;

6.所述主站方向舵和副站方向舵的工作腔油路并联设置,主站方向舵的第一工作油口通过液压管路连接主站双向液压锁的第一进油口,主站双向液压锁的第一出油口通过液压管路分别连接左转舵油缸下腔体和右转舵油缸上腔体,主站双向液压锁的第二进油口通过液压管路分别连接左转舵油缸上腔体和右转舵油缸下腔体,主站双向液压锁的第二出油口通过液压管路连接主站方向舵的第二工作油口;所述副站方向舵的第一工作油口通过液压管路连接副站双向液压锁的第一进油口,副站双向液压锁的第一出油口通过液压管路分别连接右转舵油缸下腔体和左转舵油缸上腔体,副站双向液压锁的第二进油口通过液压管路分别连接右转舵油缸上腔体和左转舵油缸下腔体,副站双向液压锁的第二出油口通过液压管路连接副站方向舵的第二工作油口;

7.所述切换阀的进油口通过液压管路分别连接第一齿轮泵的出油端和第二齿轮泵的出油端,第一齿轮泵的进油端通过液压管路连接油箱出油口,第二齿轮泵的进油端通过液压管路连接油箱出油口,第一齿轮泵的回油口通过液压管路连接油箱回油口,第二齿轮泵的回油口通过液压管路连接油箱回油口;所述主站方向舵的主回油口通过液压管路连接油箱的回油口,副站方向舵的主回油口通过液压管路连接油箱的回油口。

8.进一步的,主站双向液压锁的第一工作油口上连接第一蓄能器,副站双向液压锁的第一工作油口上连接第二蓄能器。

9.进一步的,切换阀与第一齿轮泵、第二齿轮泵之间设置单向阀,单向阀的第一进油端通过液压管路连接第一齿轮泵出油端,单向阀的第二进油口通过液压管路连接第二齿轮

泵出油端。

10.进一步的,油箱与主站方向舵、副站方向舵之间设置冷却器,冷却器的进油口分别连接主站方向舵、副站方向舵的主回油口,冷却器的出油口连接油箱的回油口。

11.进一步的,冷却器和油箱之间设置过滤器,过滤器的进油口通过液压管路连接冷却器的出油口,过滤器的出油口通过液压管路连接油箱的回油口。

12.本发明的有益效果如下:

13.本发明结构紧凑、合理,操作方便,在主副站方向舵机的工作腔的油路上各增加一个双向液压锁,能够实现非工作站方向舵机工作腔油路的绝对隔离,双驾驶台能够实现绝对互锁和相互独立工作,相互之间不会形成干扰;能够满足主副站双驾驶台纵倾油缸上下调节,同时左右转舵油缸能够自由调节。

附图说明

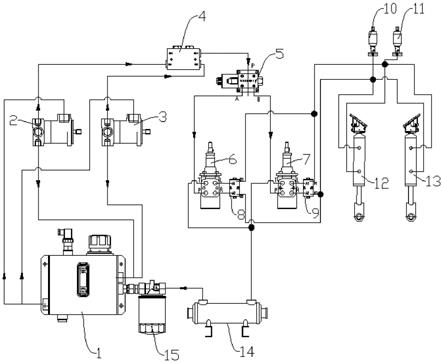

14.图1为本发明控制原理图。

15.其中:1、油箱;2、第一齿轮泵;3、第二齿轮泵;4、单向阀;5、切换阀;6、主站方向舵;7、副站方向舵;8、主站双向液压锁;9、副站双向液压锁;10、第一蓄能器;11、第二蓄能器;12、左转舵油缸;13、右转舵油缸;14、冷却器;15、过滤器。

具体实施方式

16.下面结合附图,说明本发明的具体实施方式。

17.如图1所示的实施例中,一种自动互锁的半浸桨船用双驾驶台液压控制系统包括主站方向舵6和副站方向舵7,主站方向舵6的主进油口通过液压管路连接切换阀5的第一出油口,副站方向舵7的主进油口通过液压管路连接切换阀5的第二出油口,切换阀5能够切换油路进入主站方向舵6或副站方向舵7。

18.如图1所示的实施例中,主站方向舵6和副站方向舵7的工作腔油路并联设置,主站方向舵6的第一工作油口通过液压管路连接主站双向液压锁8的第一进油口,主站双向液压锁8的第一出油口通过液压管路分别连接左转舵油缸12下腔体和右转舵油缸13上腔体,主站双向液压锁8的第二进油口通过液压管路分别连接左转舵油缸12上腔体和右转舵油缸13下腔体,主站双向液压锁8的第二出油口通过液压管路连接主站方向舵6的第二工作油口。

19.如图1所示的实施例中,副站方向舵7的第一工作油口通过液压管路连接副站双向液压锁9的第一进油口,副站双向液压锁9的第一出油口通过液压管路分别连接右转舵油缸13下腔体和左转舵油缸12上腔体,副站双向液压锁9的第二进油口通过液压管路分别连接右转舵油缸13上腔体和左转舵油缸12下腔体,副站双向液压锁9的第二出油口通过液压管路连接副站方向舵7的第二工作油口。

20.主站双向液压锁8和副站双向液压锁9的作用是当油进入双向液压锁一路时另一路阀自动打开使回油能顺利通行。

21.主站方向舵6和副站方向舵7在工作时,油路由切换阀5的第一出油口进入主站方向舵6,当转动主站方向盘右打舵时,油路经由主站方向舵6上的第一工作油口进入主站双向液压锁8再进入右转舵油缸13下腔体和左转舵油缸12的上腔体,推动右转舵油缸13缩和左转舵油缸12升,同时右转舵油缸13上腔体和左转舵油缸12的下腔体的油经自动打开的主

站双向液压锁8回主站方向舵6上的第二工作油口。当转动主站方向盘左打舵时,油路经由主站方向舵6上第一工作油口进入主站双向液压锁8,再进入右转舵油缸上腔体和左转舵油缸的下腔体,推动右转舵油缸13升和左转舵油缸12缩,同时右转舵油缸13下腔体和左转舵油缸12的上腔体的油经自动打开的主站双向液压锁8回主站方向舵6上的第二工作油口,并联的副站方向舵7因副站双向液压锁9未打开而锁死。

22.油路由切换阀5的第二出油口进入副站方向舵7,当转动副站方向盘右打舵时,油路经由副站方向舵7上第一工作油口进入副站双向液压锁9再进入右转舵油缸下腔体和左转舵油缸的上腔体,推动右转舵油缸13缩和左转舵油缸12升,同时右转舵油缸13上腔体和左转舵油缸12的下腔体的油经自动打开的副站双向液压锁9回副站方向舵7上的第二工作油口。当转动副站方向盘左打舵时,油路经由副站方向舵7上的第一工作油口进入副站双向液压锁9再进入右转舵油缸上腔体和左转舵油缸的下腔体,推动右转舵油缸13升和左转舵油缸12缩,同时右转舵油缸13下腔体和左转舵油缸12的上腔体的油经自动打开的副站双向液压锁9回副站方向舵7上的第二工作油口,并联的主站方向舵6因主站双向液压锁8未打开而锁死。

23.如图1所示的实施例中,切换阀5的进油口通过液压管路分别连接第一齿轮泵2的出油端和第二齿轮泵3的出油端,第一齿轮泵2的进油端通过液压管路连接油箱1出油口,第二齿轮泵3的进油端通过液压管路连接油箱1出油口。第一齿轮泵2的回油口通过液压管路连接油箱1回油口,第二齿轮泵3的回油口通过液压管路连接油箱1回油口。

24.为了避免第一齿轮泵2和第二齿轮泵3流动到切换阀5的液压油单向流动,如图1所示的实施例中,切换阀5与第一齿轮泵2、第二齿轮泵3之间设置单向阀4,单向阀4的第一进油端通过液压管路连接第一齿轮泵2出油端,单向阀4的第二进油口通过液压管路连接第二齿轮泵3出油端。

25.如图1所示的实施例中,主站方向舵6的主回油口通过液压管路连接油箱1的回油口,副站方向舵7的主回油口通过液压管路连接油箱1的回油口。

26.如图1所示的实施例中,油箱1与主站方向舵6、副站方向舵7之间设置冷却器14,冷却器14的进油口分别连接主站方向舵6、副站方向舵7的主回油口,冷却器14的出油口连接油箱1的回油口,冷却器14能够冷却回流的液压油的温度。

27.如图1所示的实施例中,冷却器14和油箱1之间设置过滤器15,过滤器15的进油口通过液压管路连接冷却器14的出油口,过滤器15的出油口通过液压管路连接油箱1的回油口。

28.本发明的工作原理是:液压油由油箱1供应,通过齿轮泵和单向阀后进入切换阀5,再由切换阀55控制进入主站方向舵6或副站方向舵7,转动方向舵机油路经过双向液压锁和蓄能器到达转舵油缸,通过转舵油缸伸缩从而达到半浸桨转舵油缸的伸缩移动来实现船的方向控制。其余油通冷却器和过滤器回到油箱。

29.本发明的主副站两站方向舵机的工作腔在设计时是并联的,实艇操舵时不允许两站同时操舵。但若任一站方向舵机正在进行转向动作时,同时对另一站方向舵机反方向转向动作时,两站方向舵机的工作腔也不会因为内部阀组动作而形成局部液压回路,从而对两站的操纵舵效产生任何影响。本发明在主副站方向舵机的工作腔的油路上各增加一个双向液压锁,可实现非工作站方向舵机工作腔油路的绝对隔离。

30.以上描述是对本发明的解释,不是对发明的限定,本发明所限定的范围参见权利要求,在本发明的保护范围之内,可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1