用于运行泵的方法与流程

1.本发明涉及一种用于运行例如scr供给系统的泵的方法以及用于实施该方法的一种计算单元和一种计算机程序。

背景技术:

2.在对机动车中的废气进行后处理时,尤其是为了还原氮氧化物(no

x

)而能够使用所谓的scr方法(英文:selective catalytic reduction)。在此要将尿素水溶液(hwl)作为还原剂溶液导入到典型的富氧的废气中。

3.为此,能够使用包括喷嘴的配量模块或者配量阀,以便将尿素水溶液喷入或者加入到废气流中。在scr催化器的上游,尿素水溶液反应生成氨,氨随后在scr催化器上与氮氧化物化合,由此形成水和氮。

4.该配量阀典型地通过压力管路与泵相连接。该泵从还原剂储罐将尿素水溶液泵送至配量模块。通常回流部额外地与还原剂储罐相连接,通过该回流部能够将多余的尿素水溶液导回。该回流部中的节流板或节流阀能够控制回流。

技术实现要素:

5.根据本发明,提出具有独立权利要求的特征的、一种用于运行泵的方法以及用于实施该方法的一种计算单元和一种计算机程序。有利的设计方案是从属权利要求以及以下说明的主题。

6.本发明涉及一种用于运行泵的方法,该泵具有泵室,该泵室具有两个将该泵室关闭的阀,在阀中至少一个阀、但适宜地两个阀能够主动地被控制。此外,设置电动机,限定泵室的元件能够用电动机来往复运动(或者上下运动)。这个元件优选能够是膜片,该膜片例如通过连杆与被安置在电动机的转子上的偏心轮相联接。在此而后涉及所谓的膜片式泵,如其典型地用于已经提到的scr供给系统那样。但是原则上该元件不一定是膜片,也能够考虑(直接)限定泵室的活塞。在此,两个阀尤其用作进口阀和出口阀。

7.在此,“能主动控制的阀(这不仅适用于进口阀而且适用于出口阀)”在此应该是指,能够主动地有针对性地引起阀的打开和闭合,并且更确切地说这通过带有线圈和电枢的电磁执行器来进行,从而通过对于线圈的合适的通电能够切换该阀。与此相反,其它的——或者也在传统地在scr系统中的泵中所使用的阀——是这样的阀,该阀在加载特定的压力时被动地或者自动地打开。用这样的传统的阀,因此例如能够在泵的抽吸阶段中将流体通过进口阀吸入到泵室中并且而后在泵送或输送阶段中通过出口阀——在进口阀闭合时——从泵室中压出。

8.具有能主动控制的阀的泵的特殊的优点是,通过对于阀的个别的操控,泵能够以或多或少任意的方式来运行、例如也以与正常的输送方向相反的输送方向来运行。这例如在scr供给系统中能够意味着,流体也能够在需要时从配量模块重又被回输到流体储罐中,其中在scr供给系统中流体、比如尿素水溶液从流体储罐被输送至配量模块。为此,阀仅仅

必须以相应的方式来打开和闭合。这种与正常的输送方向相反的输送方向特别在scr供给系统中是有利的,因为在那里在内燃机或者柴油机关停之后能够将流体——或者而后尿素水溶液——从配量模块重又回输到流体储罐中,以便尤其在冬天防止冻结。

9.通过阀的打开时间和闭合时间的有针对性的变化,例如也能够改变泵的效率。这具有的优点是,泵作为整体(阀在吸入侧、膜片、阀在压力侧)具有非常好的动态性。因此,泵能够始终以非最优的效率来运行(阀在吸入侧并且阀在压力侧不是在关于运行压力的最优位置处打开或者闭合)。如果而后例如由上级的控制系统要求量阶跃(提高或必要时也降低有待输送的量),那么这能够在第一时刻通过泵系统的效率的改变来进行。阀控制装置在这方面通常反应明显比泵的电动机可能加速或者制动快。因此,能够实现对于系统的高得多的并且精确得多的动态调节。电动机也能够被设计得(相对地)缓慢。

10.对于泵的这样的特定的运行来说,但是也通常在使用能主动控制的阀的情况下,可能成问题的是,阀中的两个阀或至少一个阀不能如愿地时间精确地打开和闭合,因为也就是说,如果操控阀(也就是将电压加载到线圈上或者给线圈通电),则在阀的机械装置实际运动之前经过了一定的时间。这相应地适用于阀的闭合。在这里,也结束该操控(通电)并且还经过了一定的时间,直至阀重又回落到其静止位置中。虽然为了实现系统的至少一个基本功能而能够在表格等中存储阀的基本参数,但是在此会产生不可忽略的风险,因为阀的性能在运行期间通常会发生变化,此外,阀经受到一定的公差(大多由制造所引起)。

11.为了能够与泵的连杆位置同步地——或者一般来说与泵的电动机的运动或位置同步地——打开并且闭合阀,值得期望的是,至少确定阀的打开点,但是优选也确定闭合点。只有已知这些点时,才能实现连杆位置或者电动机的运行与阀操控之间的精确同步。阀的打开时刻通过线圈温度、运行电压、机械影响、比如摩擦和背压来确定。此外,如所提到的那样,阀具有由生产和构造所引起的公差。因此,值得期望的是,这些参数及其影响被存储在系统内部(基本校准)并且在泵系统的运行期间也总是一再得到更新。在运行期间的更新具有的优点是,能够立即识别变化的影响并且对其进行补偿。此外,使用所存储的表格仍然是适宜的,由此也能够例如在操控的期间通过数学模型进行建模。这能够第一近似地被称为一种紧急功能。

12.在阀的线圈被操控时,在阀的线圈的电流变化曲线中包含了以下特征,能够对该特征进行分析并且将其与连杆位置相联结。阀操控与泵的电动机的运动或位置的联结例如能够被存储在执行用的计算单元(比如泵控制设备或上级的控制设备)中。在此,两个阀通常具有相同的或者至少非常类似的变化曲线特征,从而接下来仅仅应该对用于阀的电流变化曲线进行探讨。

13.在电操控时,阀具有阀的电枢被吸引的区域、阀的电枢被保持的区域以及阀的电枢下降的区域。原则上,阀能够用脉宽调制的(pwm)操控电压来操控。但是为了简单起见,下面尤其是应当描述用直流或dc操控进行的操控。在操控电流变化曲线中存在特征点,根据这些特征点可以识别电枢的特定的位置。为此也能够参考附图和所属的说明。即使在这里并且在以下描述中注意力主要集中在通电的第一部分(电枢的吸引)上,这也相应地适用于通电的后面部分(电枢回落到配合座中)。

14.在此,对于阀的原则功能来说,重要的是下述点,在该点中或者自该点起电枢运动(液压通道被打开),因为自这个时刻起介质开始从泵室通过打开的阀区域而流出来(这适

用于出口阀,对于进口阀这相应地意味着通过阀流入到泵室中)。在信号变化曲线中也可以识别出完全打开。与对于打开的阀的识别相反,在阀闭合时更有利的是,探测下述点,在该点中阀完全闭合,因为在这个时刻阀可靠地密封,介质不再贯穿流过。

15.根据这些所获得的数据,系统能够建立电气的阀操控与泵的电动机的运动或位置(或者机械的连杆位置)之间的同步。因此,在系统中随时知道必须开始阀通电或者操控的时刻,以便在期望的时刻也真正地实现阀的打开,或者知道再也不得给阀通电的时刻,以便在期望的时刻也真正地实现阀的闭合。换言之,也就是说,根据线圈的通电或者操控与电枢的运动之间、即尤其是操控开始与打开时刻或者操控结束与闭合时刻之间的相应的延迟持续时间来操控一个阀、但是适宜地操控两个阀以进行打开和/或闭合。操控开始、即电压加载到线圈上或者说通电的开始在此处于所期望的打开时刻之前。操控结束、也就是说电压从线圈上的去除相应地处于所期望的闭合时刻之前。

16.延迟持续时间的预先规定例如能够以毫秒为单位或者以相对于电动机的转动件的角度为单位来进行、例如也能够相对于机械的死点之一来进行。

17.现在已确定,在阀的线圈中的电流变化曲线取决于外部影响。在此尤其是多个因素进行干预。例如,电压供给因素(也就是所加载的电压的大小)具有非常强的影响,但是温度(被安装在阀中的线圈的温度)和处于系统或者泵中的压力(处于压力之下的流体对阀进行挤压)也具有非常强的影响。

18.操控电压的变化也已经引起强烈的变化。如已经表明的那样,操控电压中的从10v到16v的阶跃能够对应于直至阀的电枢完全打开的持续时间的减半。由于这种强烈的电压依赖性,适宜的是,已经在通电的第一范围内(用于打开阀或者提升电枢)通过电压补偿的pwm实现在线圈上的“虚拟的”操控电压,由此在不取决于电动机的供给电压的情况下总是在线圈上加载相同的操控电压。“虚拟的”操控电压在此应该是指由供给电压和用来将该供给电压加载到线圈上的占空率得出的电压的有效值。在此,尤其也总是能够如此对占空率进行调整,使得所期望的虚拟的电压保持恒定(即补偿供给电压中的可能的波动)。

19.在本发明的范围内现在建议,监控对电枢的运动的影响,以便由此在需要时能够对用来操控阀的延迟持续时间进行调整。

20.从电气的角度来看,该阀包括(通过线圈和布置在其中的并且能够运动的电枢)的电感l以及欧姆电阻r。在此,对于所加载的操控电压uv来说适用以下公式:,其中i表示流经线圈的电流或者通过电流。这能够被变形如下:,其中,电流的时间导数被电流差δi和时间差δt代替,如同其例如能够通过重复测量所检测的那样。通常,应该检测或者监控系统中的所有参量:电感、电压、电阻、电流和时间。但是在最简单的情况下,也能够仅仅考虑到电流和时间,以用于解释运动并且用于计算。这意味着,在系统中例如由微控制器检测这两个参量。在此优选的是尽可能快速的测量值检测。

21.对于电感计算来说,原则上能够将操控电压估计为常数,特别是在电压用电压补

偿的pwm来产生时也是这样。对于这种考虑来说,也能够为了简单起见而忽略电阻值。

22.在此,然后能够以固定的时间栅格、即恒定的δt记录电流变化曲线。这些相对于时间的电流而后从测量到测量在所变换的电流信号中产生斜率。这些斜率而后进入到电感公式中。因此,能够在每个测量时刻获得用于电感的数值。因为阀基本上具有两个用于电感的不同的数值、即一个来自通电开始的数值和一个在电枢在运动结束时停止时的数值(由于电枢在线圈内的改变的位置,电感改变),并且此外通过电枢的机械运动和电感产生负的电流变化,所以完全能够表征该系统。

23.因此,只要所计算的电感对应于起动条件的所存储的电感,就能够假设电枢没有运动。如果所计算的电感急剧升高并且趋向于无穷大,则电枢开始运动。如果所计算出的电感从无穷大朝结束条件的电感的方向变换,则机械运动结束。为此,也能够参考具有所属的说明的附图。这相应地适用于通电或者操控的结束,如果阀再次回落到配合座中,以便密封通道。

24.在以下运行情况下在通电开始时已经用pwm操控来操控线圈,该运行情况具有特殊的优点,即:由此能够使电压标准化。由此,能够十分有力地使操控电压的影响最小化。在实际系统中的问题是,如开头已经解释的那样,操控电压具有大的影响。用pwm操控能够产生所提到的“虚拟的”电压或中间电压,其能够在不取决于供给电压的情况下始终在阀或线圈上产生相同的条件。在此特别有利的是,用于操控两个阀的软件仅仅必须监控电压并且调节用于进行阀操控的pwm。这能够在完全自给自足的过程的范围内进行。由此,明显简化了以阀操控为题的数学函数,因为由此而后在运动评估中省去与电流检测同步的电压检测。然而,电压补偿的pwm的这个过程应当在操控的每个时刻来实施,以便也能够在操控序列的期间立即调整系统中的电压波动。但是适宜的是,与输出级操控同步地实施电流测量。这例如能够通过以下方式来实现,即:(在通电脉冲中)操控输出级、通过计时器等待例如几微秒的等待时间并且而后才触发电流测量。如果电流变换不是时间同步地来实施,则软件不再能够精确地采用电感公式,尤其是因为在上面所提到的公式中的δt应当尽可能总是相同并且绝对地来看也必须与所测量的电流值匹配。

25.通过这种方式,能够根据延迟持续时间的相应的参考值来操控至少一个阀以进行打开和/或闭合。在此,对于参考值来说,例如最初查明前面所提到的延迟持续时间并且然后加以存储。而后在运行期间监控至少一个参量,该参量影响电枢的运动或受电枢的运动的影响。在此,如所提及的那样,尤其使用线圈的电感,该电感优选又通过尤其用所提及的恒定的时间间隔来检测电流和时间这种方式来查明。

26.然后,根据至少一个参量的变化曲线来确定延迟持续时间的当前值,并且如果当前值偏离参考值——或者至少偏离超过预先给定的阈值——,就使参考值与当前值相匹配。因此,通过这种方式能够在操控时考虑到在电枢的运动中的可能的变化,该变化例如通过提高的摩擦或磨损所引起。能够总是使实际上的打开和闭合时刻尽可能精确地与所期望的时刻——也就是特别是与泵的电动机的运动或位置同步地——相匹配。

27.同样地,通过这种方式能够产生一种学习功能。电动机为此从计算单元(例如泵控制设备、上级的控制设备或在生产时在传送带末端处的检验计算机)例如获得对两个阀进行操控的指令。这能够相继地或者也同时地进行,其中有利的是,相继地操控两个阀,由此不存在横向影响(例如由于系统侧的电压扰动)。在系统中理想地不应该存在介质和系统压

力。但是这一点在生产时首先无论如何都得到保证。为了检验这一点,例如能够使用(处于系统中的)压力传感器。

28.在记录了在操控阀或者泵时的电流之后,能够存储并且计算用于阀打开和阀闭合的区域的参数数据(电枢运动的开始、电枢运动的停止)。然后将这些数值与存储的初始值(所提及的参考值)进行比较。如果结果(在测量精度的范围内)处于初始值之内,则将这些参数例如存储在泵控制设备的存储器中。但是为了安全也能够考虑,多次重复这个过程。也就是说,可能出现的是,阀在首次操控时有时粘合或机械上笨拙地运行。在此应该舍弃最先的测量或者评估。

29.在缺少运动的情况下,能够在诊断的范围内将这一点通知给控制设备或在传送带末端处的检验计算机。由此,压力形成是不可能的。打开和闭合识别的功能优选可以在运行的系统中在每次操控时随时重复,如前面已经提到的那样。在由于在系统中存在的压力而存在时间的延迟或延迟持续时间的情况下,系统压力的大小能够由(上级的)控制设备传输到泵控制设备上。因此,能够随时就参数的正确性进行检查。

30.如果在时间特性中评估每次操控,则能够连续地更新或者优化阀操控定时,也就是说能够调整延迟持续时间。由此也使压力的影响参量最小化,因为压力在连续的运行中理想地不会突然变化。

31.由此,控制设备例如能够将额定转速传输给泵控制设备,必要时还要传输一定的时间,在该时间里两个阀应该打开或者闭合。但这不应该是通电开始的时刻,而是更确切地说是以下时刻,自该时刻起阀打开或闭合。这例如能够以毫秒或者以电动机的转子或者连杆的角度来传输。用这种功能,控制设备能够降低或提高系统的效率。

32.例如假设,如果进口阀在下死点(ut)之后6

°

打开而在上死点(ot)之前2

°

再次闭合,则系统具有最好的效率。如果现在阀在ut之后10

°

才打开或者在ot之前10

°

就已经闭合,则泵室被填充不足并且泵系统中的效率减低。但是,泵控制设备现在能够用所获得的阀运动数据自主地算出时间或延迟持续时间,在该时间或延迟持续时间里阀必须被通电或者必须结束通电,以便该时间或延迟持续时间对应于实际的阀打开或闭合的预先给定的时间。

33.系统的另一个扩展级而后例如能够是,(上级的)控制设备不预先给定额定转速、进口阀的打开点和闭合点以及出口阀的打开点和闭合点,而是仅仅预先给定转速和效率(例如以%为单位)。通过这种变型方案,会降低在控制设备中的软件耗费并且具有效率控制的完整的控制逻辑电路会在泵控制设备上(其典型地被集成在电动机中)。在前面所描述的变型方案中,仅仅在泵控制设备上存在信号测评(查明打开和闭合时刻)。

34.系统的最大扩展级能够在于,泵控制设备仅仅从上级的控制设备获得转速作为要求。为此,电动机而后始终以比最大可能的效率稍差的效率来运行。如果由上级的控制设备要求转速阶跃,那么泵控制设备能够通过效率的变化非常快速地截取转速阶跃。如果例如要求转速最小化,那就能够在第一时刻使阀的效率变差,并且当电动机通过其机械的旋转惯性使其转速最小化到额定转速时,必须逐步地重又调整该效率。同样,在要求向上的转速阶跃时,能够在第一时刻通过操控的效率的改进来改进泵系统的输送功率。然后,电动机能够被加速到额定转速,并且阀操控又与略差一点的效率相匹配。

35.这一点发挥功能,因为量要求总是前置于转速要求。因此,如果系统要求更高的有待泵送的量,则电动机必须达到更高的速度。因为对于效率的调整能够立即进行,所以这也

能够立即得到实现。然而,由于转速受到机械惯性的影响,因此其被跟踪。因此,在这里在调节器中构建调节器(快速调节器涉及效率,慢速调节器涉及电动机的转速)。在系统中——在该系统中泵控制设备没有实现这种功能(调节功能)——这一点例如由上级的控制设备来承担。

36.如已经提到的那样,也优选的是,根据要求或连续地检测阀的线圈的温度并且例如一起传输给控制设备。因此,如果探测到线圈的过热,则该控制设备必要时能够改变操控参数。

37.也能够容易地实现对于线圈电阻的学习。如已经提到的那样,控制设备具有初始的阀操控的能力。为此,控制设备将系统的温度、例如相对于环境温度的温度存储在泵控制设备的程序存储器中。该泵控制设备随后操控阀、测量线圈上的电流和电压、通过欧姆电阻查明线圈中的温度并且用通过控制设备查明的温度值来校正这个所查明的温度值。因此,线圈的内阻也被校准并且为泵控制设备所知。这而后例如能够被考虑用作用于线圈加热功能的参考值。

38.按本发明的计算单元、例如机动车的控制设备或泵控制设备,尤其在程序技术上被设立用于实施按本发明的方法。

39.以具有用于实施所有方法步骤的程序代码的计算机程序或计算机程序产品的形式来实现按本发明的方法也是有利的,因为这引起特别低的成本,尤其是如果执行用的控制设备还被用于其他任务并且因此本来就存在的话。用于提供计算机程序的合适的数据载体尤其是磁性存储器、光学存储器和电存储器、像比如硬盘、闪存盘、eeproms、dvds等。也能够通过计算机网络(互联网、内联网等)来下载程序。

40.本发明的其它优点和设计方案由说明书和附图来得出。

附图说明

41.本发明借助于一种实施例在附图中示意性地示出并且在下面参照附图进行描述。

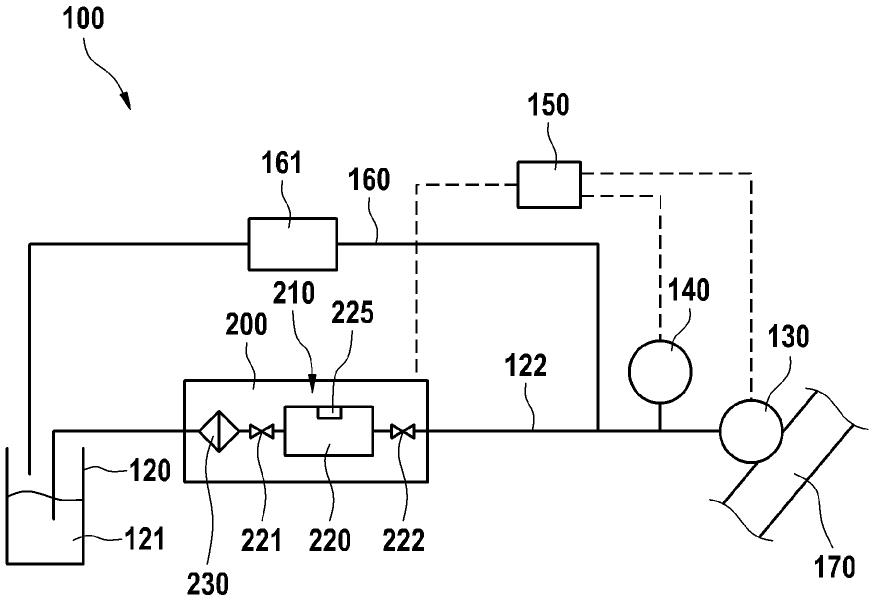

42.图1示意性地示出了具有泵的流体供给系统,在该流体供给系统中能够实施按本发明的方法。

43.图2示意性地示出了泵,在该泵中能够实施按本发明的方法。

44.图3示意性地示出了对于按照图2的泵的操控的流程。

45.图4和5示出了在一种优选的实施方式中具有用于在按本发明的方法中操控阀的电流变化曲线的图表。

46.图6示出了具有用于用不同的电压来操控阀的电流变化曲线的图表。

47.图7示意性地示出了图4的变化曲线的一部分连同用于在本发明的范围内确定电感的解释。

48.图8示出了在一种优选的实施方式中在按本发明的方法中对阀进行的操控。

49.图9示出了在另一种优选的实施方式中在按本发明的方法中对阀进行的操控。

具体实施方式

50.在图1中示意性地且示范性地示出了作为scr供给系统来构成的流体供给系统100,在该流体供给系统中(或者在那里存在的泵中)能够实施按本发明的方法。scr供给系

统100包括泵或者输送泵210,其具有泵室220、两个用于泵室220的能主动控制的阀221和222以及过滤器230。这些组件共同示范性地形成输送单元200,该输送单元例如能够作为结构单元来提供。

51.对于正常的输送方向来说,在此阀221用作进口阀,而阀222则用作出口阀。此外,泵210具有输送元件225,以便扩大和缩小泵室220的容积。输送元件225例如能够是膜片,如这在下面还要详细阐述的那样。

52.泵210现在被设立用于将还原剂121 (或者还原剂溶液)作为有待输送的流体从流体储罐120经由压力管路122输送至配量模块或者配量阀130。在那里然后将还原剂121喷射到内燃机的排气系170中。

53.此外,设置了压力传感器140 (该压力传感器也能够被安置在输送单元200中),该压力传感器被设立用于测量至少在压力管路122中的压力。例如作为废气后处理控制设备来构成的计算单元150与压力传感器140相连接并且从该压力传感器获得关于压力管路122中的压力的信息。此外,废气后处理控制设备150与输送单元200、在那里尤其与泵210以及与配量模块130相连接,以便能够操控这些组件。这也包括对于能主动控制的阀221和222的操控。

54.此外,scr供给系统100示范性地包括回流部160,还原剂能够通过该回流部160从系统被导回到流体储罐120中。在该回流部160中示范性地布置了节流板或者节流阀161,其提供了局部的流动阻力。然而,为此应当注意,对于具有主动受控制的阀的泵来说也能够省去这样的回流部。

55.废气后处理控制设备被设立用于:根据相关的数据、像比如由发动机控制设备或由用于废气中的温度、压力和氮氧化物含量的传感器接收的数据来协调系统的执行器,以便根据运行策略将尿素水溶液加入到scr催化器之前的排气道中。此外,例如车载诊断系统(obd)监控废气后处理系统的与废气极限值的遵守相关的构件和结构组合件。

56.在图2中以剖视图比图1详细地示意性地示出了泵210,在该泵中能够实施按本发明的方法。除了泵室220和用于泵室220的两个能主动控制的阀221和222之外,泵210尤其具有作为膜片来构成的元件225,该元件限定了泵室220。

57.此外,设置了电动机240,在其转子(或转动件)245上例如借助于偏心轮(对此参见角度)安置有连杆250,该连杆同样与膜片相连接。通过这种方式,能够通过转子250的旋转运动实现膜片225的上下运动。

58.两个阀221和222在这里具有分别带有线圈223以及电枢224的电磁执行器,借助于电磁执行器能够操纵合适的元件,以便释放通流、也就是打开阀或者闭锁阀、即闭合阀。

59.在图3中示意性地示出了对于按照图2的泵的操控的流程,如其也能够在按本发明的方法的范围中使用的那样。为此,在图表中关于时间t或者角度(就电动机的转子而言)绘出了泵的冲程h (例如活塞冲程或者膜片冲程)。在此,冲程h在上死点ot与下死点ut之间变化,其中泵室在ot中具有其最大容积,而在ut中则具有其最小容积。

60.在此,变化曲线v1描绘了借助于泵将流体从储罐121输送到压力管路122中的情况,其中用点a、b、c和d分别示出了冲程的位置并且由此示出了泵室的当前的容积的位置,在这些位置处进行阀之一的动作(打开或闭合)。

61.为了更好的理解,这两个阀在下面会被称为进口阀和出口阀,其中流体通过进口

阀流入到泵室中,通过出口阀重又流出来。常规的输送和回输在此以相同的方式发挥功能,其中在输送时要将进口阀221定位在流体储罐侧上并且将出口阀222定位在配量模块侧上。在回输时,这一点相反。

62.在点a处,泵室(以至少基本上最大的容积)填充有流体。出口阀222首先仍然闭合,但是在点a处打开。进口阀221处于并且保持闭合。因此,流体被从泵室中输送出来。

63.在点b处,流体而后至少基本上完全(完全的排空在实践中是不可能的)被从泵室中挤出。然后,出口阀222被闭合。紧接在此之后或者最多在非常短的时间之后,在点c处,首先闭合的进口阀221打开,出口阀保持闭合。

64.因此,随着接下来的朝ot方向的冲程,流体被吸入到泵室中。在到达ot时,在点d处进口阀221闭合,泵室用流体填充。随后,自点a起重复该过程。

65.如前面已经提到的那样,在使用能主动控制的阀(参见图2)时,需要对在阀中使用的相应的电磁执行器的线圈进行尽可能有针对性的操控或者通电,以便有针对性地在决定性的或者所期望的时刻打开或闭合阀。因此,应该考虑到所提到的延迟持续时间(该延迟持续时间可能与时间有关,但必要时也能够与角度有关)。

66.在图4和5中示出了具有用于在一种优选的实施方式中在按本发明的方法中操控阀的示范性的电流变化曲线的图表。为此,分别关于时间t绘示了如在阀的线圈中(参见图2)流动的电流i。在图5中附加地也如在图3中那样关于时间t绘出了泵的冲程h。

67.在图4中首先示出了为了打开而对阀的线圈进行的操控或者通电。在点p1处存在通电的开始(以直流通电或电压补偿的pwm通电)。自点p2起,电枢运动,在点p3处电枢停止。在点p4处,该线圈被后续通电(安全打开),并且在点p5处加载保持电流,以用于降低输入到线圈中的能量并且保持阀的打开。在点p6处达到通电的结束,线圈能量通过例如空载和/或快速消弧路径而降低。在点p7处,电枢落回到其配合座中,该阀闭合。在此,根据情况,点p7处于变化曲线的最大值之后不远处或者还直接位于最大值处。通常,在这里预料到电感的指数函数。但是,通过电枢的落回,输入附加的能量(最大值处于p7处或者p7之前不远处),从而出现指数函数的局部偏离。在这个最大值之后,变化曲线又对应于指数函数的变化曲线。这能够借助于软件来识别。

68.在图5中——用按照图3的命名法——示出了能主动控制的阀的打开(分别在点a处)和闭合(分别在点b处)以及所属的、与此协调的、用于给线圈通电的电流变化曲线。尤其在t这里也用δtv示出了延迟持续时间,在点a处的实际上的打开时刻相对于操控开始、也就是电压在线圈上的加载以该延迟持续时间为幅度而后置。换句话说,在运行时的操控开始必须相对于所期望的打开时刻相应地提前。

69.在图6中示出了三张具有用于以不同的电压对阀进行操控的电流变化曲线的图表。在此,关于以s为单位的时间t示出了以a为单位的电流i(其中在这里具体的数值不重要)。用v2示出了具有16 v的操控电压的变化曲线,用v3示出了具有13.5 v的操控电压的变化曲线,并且用v4示出了具有10 v的操控电压的变化曲线。在此,操控电压是加载在线圈上的电压。在此可以看出,随着更高的操控电压,电枢明显更快地运动并且由此阀更快地打开。这表明,所操控电压对延迟持续时间时间有强烈影响。在这里尤其仅仅示出了关于起动阶段的变化曲线(即完整的信号变化曲线的第一部分)。在识别到运动(包括后续通电)之后,切断通电。在这里,能量降低是能识别的(无保持阶段,该保持阶段通过其pwm操控而具

有显著的锯齿状变化曲线)。

70.在图7中示意性地示出了来自图4的、关于时间t的电流i的变化曲线的一部分。此外,在其下面示出了线圈的电感l,在该线圈中流动着这个电流。如图4所示,这里也示出了点p1至p3。

71.在最简单的情况下,如所提及的那样,能够仅仅根据电流和时间来解释用于必要的计算的运动。这意味着,两个参量在系统中例如由微控制器检测。在此优选的是尽可能快速的测量值检测。如所提到的那样,对于电感计算来说,能够将电压估计为常数。对于这种考虑来说,也能够为了简单起见而忽略电阻值。

72.在此,现在记录或者检测电流i,并且更确切地说以固定的时间栅格记录或者检测电流。这在这里用分别相隔δt的测量时刻tm来示出。电流或者电流值相对于时间t的这些差而后从测量到测量得到所变换的电流信号中的斜率。这些斜率然后进入到电感公式中,如前面已经解释的那样。因此,能够在每个测量时刻获得电感或者电感的数值。

73.阀或者带有电枢的线圈具有不同的电感或者电感值。从通电开始到时刻t0的数值l1以及在电枢处于运动结束并且停止时的数值l2。在电枢的机械运动中,通过感应产生负的电流变化,该负的电流变化引起电感的非常高的数值,该非常高的数值在这里用l3来表示并且能够被假设为无穷大。电感的当前值现在能够如前面所解释的那样借助于电流测量来确定。电感在这里被假设为无穷大,因为在所基于的公式中电流变化变平、即趋于零。因此,该位置能够特别好地进行测评。

74.只要所计算的电感对应于起动条件的所存储的电感、即l1,就能够推断出电枢不运动。然而,当所计算的电感如在时刻t1的情况一样急剧升高并且趋向于无穷大时,电枢开始运动。如果所算出的电感从无穷大朝电感l2的方向变换,则机械运动结束,如在这里在时刻t2的情况一样。

75.在所示出的情况下,阀具有比最终电感高的起动电感。但这最终取决于电枢在起点和终点处相对于线圈具有哪个位置或者取决于磁路中所使用的(铁)材料相对于电枢位置或者磁路的总能量含量的磁饱和特性。这种处理措施也用信号的第一或第二数学导数发挥功能。

76.因此,通过这种方式,能够在需要时或者也总是又确定延迟持续时间的当前值,延迟持续时间的当前值在图7所示的情况下由δt

v,a

=t

1-t0得出。基于此,于是能够调整当前所使用的延迟持续时间、即参考延迟持续时间。尤其能够将当前值用作新的参考值。

77.在图8中示出了在一种优选的实施方式中在按照本发明的方法中对阀进行的操控。为此在上面的图表中关于时间t示出了用信号s对线圈上的电压进行脉宽调制的操控。在这里,从一开始就使用脉宽调制的操控。在中间的图表中示出了用于进行电流测量的测量信号sm,在下面的图表中关于时间t示出了线圈中的电流i。具有锯齿状的变化曲线的信号代表着流经线圈的电流。如果用pwm来操控线圈,就产生这种锯齿。点表示所测量的电流,用于这方面的参考是来自中间图表的触发脉冲sm。这些电流值由计算单元来测量。

78.这种操控除了对于操控电压的调整之外还具有以下优点,即:仅仅必须监控供给电压并且在运动评估中省去与电流检测同步的电压检测。电流测量(信号sm)与输出级操控(信号s,引起操控电压)同步地被实施。这例如能够通过以下方式来实现,即:(在通电脉冲中)操控输出级、通过计时器等待例如几微秒的等待时间δtw并且而后才触发电流测量。

79.在图9中示出了在另一种优选的实施方式中在按本发明的方法中对阀进行的操控。为此,在上面的图表中关于时间t示出了用信号s对线圈上的电压进行的脉宽调制的操控。在下面的图表中关于时间t示出了线圈中的电流i。

80.在此示出了区域z

t

,在该区域中能够对线圈进行温度测量。因此,如果探测到线圈的过热,则必要时能够改变操控参数。为此,能够典型地假设公式r=u/i。电压u是已知的,其借助于pwm被设定为虚拟电压。为了测量电流,在保持阶段中已经存在pwm,在该保持阶段中能够实施一些电流测量。用这个结果,能够通过该线圈的内阻来确定温度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1