一种具有复合涂层的耐腐蚀化工泵及其制造方法与流程

1.本发明涉及化工泵技术领域,特别涉及一种具有复合涂层的耐腐蚀化工泵及其制造方法。

背景技术:

2.随着现阶段我国经济的不断发展,我国的工业水平也取得了十足的长进。我国大量工业经济都需要使用到化工材料,化工材料已经成为了工业发展的重要组成部分之一。对化工材料的依赖不断推动着化工行业的发展。想要更加合理科学的发展化工行业,发挥化工行业的价值,并且保证化工经济的稳定增长,就必须要注重化工生产安全、高效。

3.化工泵作为化工生产过程中使用最频繁,作用最重要的基础化工生产设备,对化工生产的质量和效率起到了关键作用。随着化工泵技术的大型化发展及节能改造,已经将我国工业的步伐带入了高效率、低能耗的时代,但是现阶段很多化工生产过程中,化工生产环境都十分恶劣,化工泵的使用强度也过大,很容易造成化工泵磨损、腐蚀等问题,会降低其零件的使用寿命,严重影响化工生产的效率,随着流体化工材料种类的变化,有必要对化工泵进行技术改造,完善其性能,延长其使用寿命,保证生产顺利、完整、安全、高效地进行。

技术实现要素:

4.针对现有技术存在的问题,本发明提供了一种具有复合涂层的耐腐蚀化工泵及其制造方法,利用磁力驱动组件带动叶轮转动输送化工材料,密闭性好,具有清滤组件,无需拆卸打开管路,即可完成清渣,各组件表面喷涂复合涂层,耐腐蚀性强。

5.本发明的技术方案为:

6.一种具有复合涂层的耐腐蚀化工泵,包括:

7.泵体,其具有进料管、送料腔和出料管,以形成“u”字型送料管路;

8.联动轴,其可转动设置在送料腔内,且与进料管和出料管相对设置;

9.叶轮,其套设在联动轴上,位于出料管远离进料管的一侧;

10.第一磁力驱动组件,其连接联动轴靠近出料管的一端,能够驱动联动轴转动;

11.过滤网,其套设在联动轴上,位于进料管与出料管之间;

12.清滤组件,其可转动套设在联动轴上,位于过滤网靠近进料管的一侧,能够刮除过滤网上的料渣;

13.清渣口,其设置在泵体上,位于过滤网的下方;

14.其中,泵体、联动轴和叶轮表面均喷涂复合涂层。

15.优选的是,第一磁力驱动组件包括:

16.第一隔离套,其为“u”字型筒体,筒体的开口端与送料腔靠近出料管的一端密封连接;

17.第一内磁转子,其连接联动轴一端,位于第一隔离套内;

18.第一外磁转子,其可转动套设在第一隔离套上;

19.第一驱动电机,其输出轴与第一外磁转子连接。

20.优选的是,第一隔离套内具有第一限位槽,第一限位槽与第一内磁转子配合。

21.优选的是,清滤组件包括:

22.刮板,其可转动套设在联动轴上,且与过滤网相对设置;

23.第二磁力驱动组件,其连接刮板,能够驱动刮板绕联动轴转动;

24.其中,刮板转动,能够刮除过滤网上料渣。

25.优选的是,第二磁力驱动组件包括:

26.套接件,其套设在联动轴上,一端与刮板连接;

27.第二隔离套,其为“u”字型筒体,筒体的开口端与送料腔靠近进料管的一端密封连接;

28.第二内磁转子上,其可转动套接在联动轴另一端,与套接件的另一端连接,且位于第二隔离套内;

29.第二外磁转子,其可转动套设在第二隔离套上;

30.第二驱动电机,其输出轴与第二外磁转子连接。

31.优选的是,第二隔离套内具有第二限位槽,第二限位槽与第二内磁转子配合;第二内磁转子内具有第三限位槽,第三限位槽与联动轴另一端配合。

32.优选的是,刮板包括:

33.第一耳板,其位于联动轴的一侧;

34.第二耳板,其位于联动轴的另一侧,且与第一耳板同轴设置;

35.多个第一清滤齿,其间隔设置在第一耳板上;

36.多个第二清滤齿,其间隔设置在第二耳板上;

37.其中,第一清滤齿和第二清滤齿的尾端均设置有倒角。

38.优选的是,复合涂层包括:铜粉x份、铁粉y份、锆粉5-8份、镁粉10-20份、镍粉12-26份、助剂1-3份。

39.优选的是,铜粉的质量份数和铁粉的质量份数通过计算获得,计算公式为:

[0040][0041][0042]

其中,x为铜粉的质量份数,y为铁粉的质量份数,k为锆粉的质量份数,a为镁粉的质量份数,b为镍粉的份数,r为助剂的份数。

[0043]

一种具有复合涂层的耐腐蚀化工泵的制造方法,包括:

[0044]

将铜粉x份、铁粉y份、锆粉5-8份、镁粉10-20份、镍粉12-26份、助剂1-3份,放入球磨机中进行球磨,得到混合粉末;

[0045]

将混合粉末进行喷雾干燥处理,干燥温度1210-1550℃,筛分出粒径40-60微米的合金粉末;

[0046]

采用等离子喷涂法将合金粉末喷涂到所述泵体、所述联动轴和所述叶轮表面,形

成复合涂层,所述复合涂层的厚度为200-500微米;

[0047]

待各组件表面涂层干燥后,将各组件组合、连接。

[0048]

有益效果

[0049]

本发明提供的一种具有复合涂层的耐腐蚀化工泵及其制造方法,利用磁力驱动组件带动叶轮转动输送化工材料,密闭性好,具有清滤组件,无需拆卸打开管路,即可完成清渣,各组件表面喷涂复合涂层,耐腐蚀性强。

附图说明

[0050]

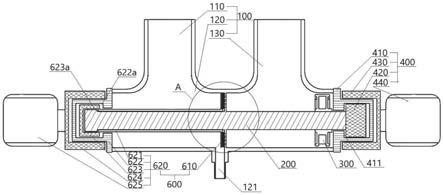

图1为本发明实施例提供的一种具有复合涂层的耐腐蚀化工泵的结构示意图。

[0051]

图2为图1中a部位的细节图。

具体实施方式

[0052]

以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0053]“内”等指示的方向或位置关系的术语是基于附图所述的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0054]

此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

[0055]

如图1-2所示,一种具有复合涂层的耐腐蚀化工泵,包括泵体100、联动轴200、叶轮300、第一磁力驱动组件400、过滤网500和清滤组件600。

[0056]

泵体100其具有进料管110、送料腔120和出料管130,以形成“u”字型送料管路,联动轴200可转动设置在送料腔120内,且与进料管110和出料管130相对设置,叶轮300套设在联动轴200上,位于出料管130远离进料管110的一侧,第一磁力驱动组件400连接联动轴200靠近出料管130的一端,能够驱动联动轴200转动,过滤网500套设在联动轴200上,位于进料管110与出料管130之间,清滤组件600可转动套设在联动轴200上,位于过滤网500靠近进料管110的一侧,能够刮除过滤网500上的料渣,泵体100上还设置有清渣口121,清渣口121位于过滤网500的下方,优选的位于过滤网500靠近情侣组建600一侧的下方。

[0057]

一个优选的实施方式是,清渣口呈“v”字型,利于收集过滤网500上刮除的料渣,化工泵工作时,清渣口可通过密封盖封堵。

[0058]

其中,泵体100、联动轴200和叶轮300表面均喷涂复合涂层。

[0059]

一个优选的实施方式是,第一磁力驱动组件400包括第一隔离套410、第一内磁转子420、第一外磁转子430和第一驱动电机440

[0060]

第一隔离套410为“u”字型筒体,筒体的开口端与送料腔120靠近出料管130的一端密封连接,第一内磁转子420连接联动轴200一端,位于第一隔离套410内,第一外磁转子430可转动套设在第一隔离套410上,第一驱动电机440的输出轴与第一外磁转子430连接。

[0061]

一个优选的实施方式是,第一隔离套410内具有第一限位槽411,第一限位槽411与第一内磁转子420配合。

[0062]

一个优选的实施方式是,清滤组件600包括刮板610和第二磁力驱动组件620。刮板610可转动套设在联动轴200上,且与过滤网500相对设置,第二磁力驱动组件620连接刮板610,能够驱动刮板610绕联动轴200转动,刮板610转动能够刮除过滤网500上料渣。

[0063]

一个优选的实施方式是,第二磁力驱动组件620包括套接件621、第二隔离套622、第二内磁转子上623、第二外磁转子624和第二驱动电机625。

[0064]

套接件621套设在联动轴200上,一端与刮板610连接,第二隔离套622为“u”字型筒体,筒体的开口端与送料腔120靠近进料管110的一端密封连接,第二内磁转子上623可转动套接在联动轴200另一端,与套接件621的另一端连接,且位于第二隔离套622内,第二外磁转子624可转动套设在第二隔离套622上,第二驱动电机625的输出轴与第二外磁转子624连接。

[0065]

一个优选的实施方式是,第二隔离套622内具有第二限位槽622a,第二限位槽622a与第二内磁转子623配合;第二内磁转子623内具有第三限位槽623a,第三限位槽623a与联动轴200另一端配合。

[0066]

一个优选的实施方式是,刮板610包括第一耳板611、第二耳板612、多个第一清滤齿613和多个第二清滤齿614。

[0067]

第一耳板611位于联动轴200的一侧,第二耳板612位于联动轴200的另一侧,且与第一耳板611同轴设置,第一耳板611上间隔设置有多个第一清滤齿613,第二耳板612上间隔设置有多个第二清滤齿614,第一清滤齿613和第二清滤齿614的尾端均设置有倒角。

[0068]

一个优选的实施方式是,复合涂层包括:铜粉x份、铁粉y份、锆粉5-8份、镁粉10-20份、镍粉12-26份、助剂1-3份。

[0069]

其中,铜粉的质量份数和铁粉的质量份数通过计算获得,计算公式为:

[0070][0071][0072]

其中,x为铜粉的质量份数,y为铁粉的质量份数,k为锆粉的质量份数,a为镁粉的质量份数,b为镍粉的份数,r为助剂的份数。

[0073]

一个优选的实施方式是,铜粉20份、铁粉30份、锆粉5份、镁粉10份、镍粉12份、助剂1份。

[0074]

一个优选的实施方式是,铜粉47份、铁粉53份、锆粉8份、镁粉20份、镍粉26份、助剂3份。

[0075]

一个优选的实施方式是,铜粉33.5份、铁粉41.5份、锆粉6.2份、镁粉15份、镍粉19

份、助剂2份。

[0076]

一个优选的实施方式是,铜粉39.86份、铁粉31份、锆粉6.5份、镁粉15份、镍粉19份、助剂2份。

[0077]

一种具有复合涂层的耐腐蚀化工泵的制造方法,包括:

[0078]

将铜粉x份、铁粉y份、锆粉5-8份、镁粉10-20份、镍粉12-26份、助剂1-3份,放入球磨机中进行球磨,得到混合粉末;

[0079]

将混合粉末进行喷雾干燥处理,干燥温度1210-1550℃,筛分出粒径40-60微米的合金粉末;

[0080]

采用等离子喷涂法将合金粉末喷涂到所述泵体、所述联动轴和所述叶轮表面,形成复合涂层,所述复合涂层的厚度为200-500微米;

[0081]

待各组件表面涂层干燥后,将各组件组合、连接。

[0082]

本发明实施例中提供的技术方案,与现有技术相比,密闭性好,清渣方便,耐腐蚀性强。

[0083]

以上内容仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不脱离本发明的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1