一种用于浮动式叶轮离心泵的防摩擦磨损装置

1.本发明涉及水利工程中的水力机械领域,具体涉及一种用于浮动式叶轮离心泵的防摩擦磨损装置。

背景技术:

2.浮动式叶轮离心泵一般用于深井泵,潜水泵,潜油泵等高扬程液体输送系统。在生产实际中发现,当浮动式叶轮离心泵在大流量工况运行时,叶轮往往会被较大的动反力顶起与静止水力部件形成轮毂摩擦副,导致轴功率急剧增大,大大减少了机组工作寿命,甚至造成机组超功率损坏。

技术实现要素:

3.针对上述存在的问题,本发明提供了一种用于浮动式叶轮离心泵的防摩擦磨损装置,通过在浮动式叶轮轮毂或静止水力部件上加工出螺旋槽,使其在旋转时形成水膜,防止了叶轮与静止水力部件的摩擦磨损,确保机组运转安全。

4.为实现上述目的,本发明提供的技术方案是:

5.一种用于浮动式叶轮离心泵的防磨擦磨损装置,其结构包括浮动式叶轮、静止水力部件和驱动源;当所述驱动源在大流量工况下带动离心泵运转时,通过计算确定动反力是否超过叶轮自重顶起叶轮;若叶轮被动反力顶起与静止水力部件形成轮毂摩擦副,则在所述浮动式叶轮轮毂或静止水力部件上加工出螺旋槽和台区,使其旋转时在所述螺旋槽内形成水膜,防止叶轮轮毂与静止水力部件摩擦磨损,确保机组运转安全;

6.所述螺旋槽(4-1)和台区(4-2)的设计过程为:设浮动式叶轮离心泵的流量范围为q

min

≤q≤q

max

,浮动式叶轮离心泵的设计流量为qn,浮动式叶轮离心泵的设计扬程为hn;浮动式叶轮自重为g,浮动式叶轮轮毂内径为r1,浮动式叶轮轮毂外径为r2;对于浮动式叶轮离心泵,由于前后盖板不对称产生轴向力,其方向与叶轮重力方向一致,本发明为保有一定的安全设计余量,大流量下叶轮推力计算只考虑动反力t,以动反力t等于叶轮自重g为临界平衡条件;若通过计算确定大流量下叶轮会被动反力顶起与静止水力部件摩擦磨损,则在所述叶轮或静止水力部件上设计出螺旋槽和台区,其主要参数包括:螺旋角β、槽宽比δ、槽数n、螺旋槽最大深度h1以及倾斜角度

7.详细设计步骤如下:

8.s1:选取最大流量q

max

下叶轮受到的动反力t,其定义为式(一):

[0009][0010]

式中,ρ为水密度,单位是kg/m3;q

max

为浮动式叶轮离心泵最大流量,单位是m3/h;v0、v1分别是浮动式叶轮进口稍前,出口稍后的轴面速度,单位是m/s;s1、s2为叶轮进口,出口有效冲击面积,单位是m2;α为叶轮出口稍后轴面速度与轴线方向的夹角;β0、β1为动量修正系数,取值范围为0<β0≤2、0<β1≤2;

[0011]

若动反力t≤g,则在最大流量q

max

下水流作用在叶轮上的动反力不足以推动叶轮与静止水力部件摩擦,设计步骤转至s8结束;若t>g,则需要在浮动式叶轮轮毂或静止水力部件上设计出螺旋槽和台区,设计步骤转至s2;

[0012]

s2:选取螺旋槽基圆半径rg,螺旋槽外径r0;

[0013]

若螺旋槽开在浮动式叶轮轮毂上:螺旋槽基圆半径rg取值范围:r1≤rg≤r1+0.2

·

(r

2-r1);螺旋槽外径r0取值范围:r1+0.8

·

(r

2-r1)≤r0≤r2;

[0014]

若螺旋槽开在静止水力部件上:螺旋槽基圆半径rg取值范围:0.8

·

r1≤rg≤r1+0.2

·

(r

2-r1);螺旋槽外径r0取值范围:r1+0.8

·

(r

2-r1)≤r0≤1.2

·

r2;

[0015]

s3:选取螺旋槽曲线形式为对数螺旋线,其方程为式(二):

[0016]

r=r

geθcotβ

ꢀꢀꢀ

(二)

[0017]

式中,r为极径,单位是m;θ为极角,单位是rad,取值范围:0≤θ≤2π;rg为螺旋槽的基圆半径,单位是m;β为螺旋角即槽线上任一点径向线与切向线夹角,单位是度,取值范围:5

°

≤β≤80

°

;

[0018]

s4:选取螺旋槽最大深度h1以及倾斜角度螺旋槽最大深度h1取值范围:0.05mm≤h1≤2mm以及倾斜角度取值范围:

[0019]

s5:选取螺旋槽槽数n;螺旋槽槽数n的取值范围:4≤n≤20;

[0020]

s6:选取螺旋槽槽宽比δ,其定义为式(三):

[0021][0022]

式中,θg为一个周期内螺旋槽的周向宽度,单位是rad;θ

l

为一个周期内螺旋槽与台区的总周向宽度,单位是rad;n为螺旋槽槽数;螺旋槽槽宽比δ的范围:0.1≤δ<1;选取螺旋槽槽宽比δ时,也就确定了一个周期内螺旋槽的周向宽度

[0023]

s7:采用cfd软件计算螺旋槽中水膜承载力f:

[0024]

按照上述选取的螺旋槽几何参数以及在叶轮进口与出口处采用的压力入口边界条件和出口边界条件,利用cfd软件在设定的计算域内进行流体计算就可以得出水膜承载力f;

[0025]

s8:校核检验,结束设计;

[0026]

如果设计满足要求即f+g≥t,则设计步骤结束;如果f+g≤t即浮动式叶轮仍然与静止水力部件摩擦,则步骤转至s2,选取不同的螺旋槽参数重新设计,直到满足要求为止。

[0027]

进一步的,选取螺旋槽(4-1)最大深度h1取值范围:0.05mm≤h1≤2mm以及倾斜角度取值范围:

[0028]

进一步的,所述螺旋槽槽数n的取值范围:4≤n≤20。

[0029]

进一步的,所述螺旋槽槽宽比δ的范围:0.1≤δ<1。

[0030]

作为优选的方案,所述螺旋槽与台区以轴径轴线为中心周向均匀分布。

[0031]

作为优选的方案,所述螺旋槽为不等深槽;所述螺旋槽底面坡度上升的方向需要与叶轮的旋转方向相同才能形成有效的压力楔。

[0032]

与现有技术相比,本发明的有益效果是:

[0033]

采用本发明的防磨擦磨损装置,当驱动源在大流量工况下带动离心泵运行时,通过计算确定大流量下动反力是否超过叶轮自重顶起叶轮;若叶轮被顶起与静止水力部件形成轮毂摩擦副时,在所述浮动式叶轮轮毂或静止水力部件上加工出螺旋槽和台区,使其在旋转时形成水膜,防止叶轮轮毂与静止水力部件的摩擦磨损,提高了机组工作寿命。本发明具有结构新颖、易于设计、降损增效等优点。

附图说明

[0034]

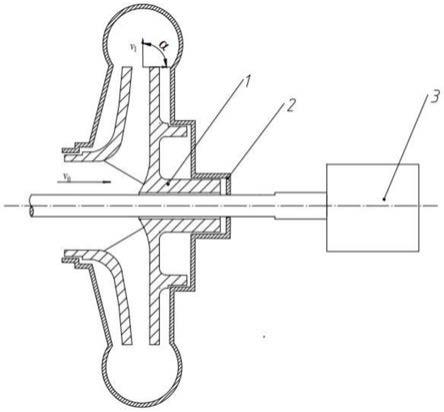

图1:浮动式叶轮与静止水力部件剖面图。

[0035]

图2:叶轮轮毂上螺旋槽的方向示意图。

[0036]

图3:叶轮轮毂上螺旋槽底面坡度示意图。

[0037]

图4:叶轮轮毂上螺旋槽剖面图。

[0038]

图5:静止水力部件上螺旋槽的方向示意图。

[0039]

图6:静止水力部件上螺旋槽底面坡度示意图。

[0040]

图7:静止水力部件上螺旋槽剖面图。

[0041]

图中:1-浮动式叶轮,2-静止水力部件,3-驱动源,1-1-叶轮轮毂,4-1-螺旋槽,4-2-台区。

具体实施方式

[0042]

以下通过实施例的形式对本发明的上述内容再作进一步的详细说明,但不应将此理解为本发明上述主题的范围仅限于以下的实施例,凡基于本发明上述内容所实现的技术均属于本发明的范围。

[0043]

本发明提供了一种用于浮动式叶轮离心泵的防磨擦磨损装置,其结构包括:浮动式叶轮1、静止水力部件2、驱动源3。当所述驱动源3在大流量工况下带动离心泵运转时,通过计算确定动反力是否超过叶轮自重顶起叶轮。若叶轮1被动反力顶起与静止水力部件2形成轮毂摩擦副,则在所述浮动式叶轮轮毂1-1或静止水力部件2上加工出螺旋槽4-1和台区4-2,使其旋转时在所述螺旋槽4-1内形成水膜,防止叶轮轮毂1-1与静止水力部件2摩擦磨损,确保机组运转安全。

[0044]

所述螺旋槽4-1和台区4-2是以轴颈轴线为中心周均匀分布;所述螺旋槽4-1为不等深槽;所述螺旋槽4-1底面坡度上升的方向需要与叶轮1的旋转方向相同才能形成有效的压力楔。

[0045]

实施例中,通过在浮动式叶轮轮毂1-1上加工螺旋槽4-1,使其旋转时在所述螺旋槽4-1内形成水膜,防止叶轮轮毂1-1与静止水力部件2摩擦磨损。

[0046]

设浮动式叶轮离心泵的流量范围为q

min

≤q≤q

max

,浮动式叶轮离心泵的设计流量qn,浮动式叶轮离心泵的设计扬程hn;浮动式叶轮1自重为g,浮动式叶轮轮毂1-1内径r1,浮动式叶轮轮毂1-1外径r2。对于浮动式叶轮离心泵,大流量下叶轮推力计算只考虑动反力t,以动反力t等于叶轮自重g为临界平衡条件。若通过计算确定大流量下叶轮1会被动反力顶起与静止水力部件2摩擦磨损,则在所述叶轮轮毂1-1上设计出螺旋槽4-1和台区4-2,其主要参数包括:螺旋角β、槽宽比δ、槽数n、螺旋槽4-1最大深度h1以及倾斜角度

[0047]

详细设计步骤如下:

[0048]

s1:选取最大流量q

max

下叶轮受到的动反力t,其定义为式(一):

[0049][0050]

式中,ρ为水密度,单位是kg/m3;q

max

为浮动式叶轮离心泵最大流量,单位是m3/h;s1、s2为叶轮进口、出口有效冲击面积,单位是m2;α为叶轮出口稍后轴面速度与轴线方向的夹角;β1、β2为动量修正系数,取值范围为:0<β1≤2、0<β2≤2。

[0051]

若动反力t≤g,则在最大流量q

max

下水流作用在叶轮上的动反力不足以推动叶轮1与静止水力部件2摩擦,设计步骤转至s8结束;若t>g,则需要在叶轮轮毂1-1上设计出螺旋槽4-1和台区4-2,设计步骤转至s2。

[0052]

s2:选取螺旋槽4-1基圆半径rg,螺旋槽4-1外径r0。

[0053]

螺旋槽4-1基圆半径rg取值范围:r1≤rg≤r1+0.2

·

(r

2-r1);螺旋槽4-1外径r0取值范围:r1+0.8

·

(r

2-r1)≤r0≤r2。

[0054]

s3:选取螺旋槽4-1曲线形式为对数螺旋线,其方程为式(二):

[0055]

r=r

geθcotβ

ꢀꢀꢀ

(二)

[0056]

式中,r为极径,单位是m;θ为极角,单位是rad,取值范围0≤θ≤2π;rg为螺旋槽4-1的基圆半径,单位是m;β为螺旋角即槽线上任一点径向线与切向线夹角,单位是度,取值范围5

°

≤β≤80

°

。

[0057]

s4:选取螺旋槽4-1最大深度h1以及倾斜角度螺旋槽4-1最大深度h1取值范围:0.05mm≤h1≤2mm以及倾斜角度驭值范围:

[0058]

s5:选取螺旋槽4-1槽数n。螺旋槽4-1槽数n,取值范围:4≤n≤20。

[0059]

s6:选取螺旋槽4-1槽宽比δ,其定义为式(三):

[0060][0061]

式中,θg为一个周期内螺旋槽4-1的周向宽度,单位是rad。选取螺旋槽4-1槽宽比δ时,也就确定了一个周期内螺旋槽4-1的周向宽度螺旋槽4-1槽宽比δ的范围:0.1≤δ<1。

[0062]

s7:采用cfd软件计算螺旋槽4-1中水膜承载力f:

[0063]

按照上述选取的螺旋槽4-1几何参数以及在叶轮进口与出口处采用的压力入口边界条件和出口边界条件,利用cfd软件在设定的计算域内进行流体计算就可以得出水膜承载力f。s8:校核检验,结束设计。

[0064]

如果设计满足要求即f+g≥t,则设计步骤结束。如果f+g≤t即浮动式叶轮1仍然与静止水力部件2摩擦,则步骤转至s2,选取不同的螺旋槽参数重新设计,直到满足要求为止。

[0065]

如图1-7所示,实施例中,浮动式叶轮离心泵的流量范围是0m3/h≤q≤27m3/h,浮动式叶轮离心泵设计流量qn=9m3/h,设计扬程hn=15m;叶轮自重g为12n,叶轮进口的直径为65mm,浮动式叶轮轮毂1-1的内径r1为15mm,浮动式叶轮轮毂1-1外径r2为25mm,叶轮1进口有效冲击面积s1=0.00261m2,动量修正系数β0、β1取值均为1;螺旋角β取值为45

°

;浮动式叶轮1出口轴面速度与轴线方向的夹角α取值为90

°

。

[0066]

s1:选取最大流量q

max

下叶轮受到的动反力t,其定义为式(一):

[0067][0068]

由于动反力t>g,即在最大流量q

max

下水流作用在叶轮上的动反力推动叶轮轮毂1-1与静止水力部件2摩擦,需要在叶轮轮毂1-1上设计出螺旋槽4-1和台区4-2,设计步骤转至s2。

[0069]

s2:选取螺旋槽(4-1)基圆半径rg=16mm,螺旋槽(4-1)外径r0=24mm。

[0070]

s3:选取螺旋槽4-1曲线形式为对数螺旋线,其方程为式(二):

[0071]

r=r

geθcotβ

=0.016e

θ

ꢀꢀꢀ

(二)

[0072]

s4:选取螺旋槽4-1最大深度h1=1mm及倾斜角度

[0073]

s5:选取螺旋槽4-1槽数n=10。

[0074]

s6:选取螺旋槽4-1槽宽比δ,其定义为式(三):

[0075][0076]

选取螺旋槽4-1槽宽比δ=0.65时,也就确定了一个周期内螺旋槽4-1的周向宽度

[0077]

s7:采用cfd软件计算螺旋槽4-1中水膜承载力f:

[0078]

按照上述选取的螺旋槽4-1几何参数以及在叶轮进口与出口处采用的压力入口边界条件和出口边界条件,利用cfd软件在设定的计算域内进行流体计算就可以得出水膜承载力f=15n。

[0079]

s8:校核检验,结束设计。

[0080]

经计算,f+g≥t,承载力满足要求,有效的防止了叶轮轮毂1-1与静止水力部件2的摩擦磨损,提高了机组工作寿命。结束设计。

[0081]

本发明在叶轮被顶起与静止水力部件形成轮毂摩擦副前提下,通过在所述浮动式叶轮轮毂或静止水力部件上加工出螺旋线螺旋槽和台区,使其在旋转时形成流体润滑水膜,防止叶轮轮毂与静止水力部件的摩擦磨损,提高了机组工作寿命。本发明具有结构新颖、易于设计、降损增效等优点。

[0082]

以上所述,仅是本发明的较佳实施例,并非对本发明作任何形式上的限制,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,依据本发明的技术实质,对以上实施例所作的任何简单的修改、等同替换与改进等,均仍属于本发明技术方案的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1