一种高效低噪音泵的制作方法

1.本发明涉及泵设备技术领域,具体涉及一种高效低噪音泵。

背景技术:

2.泵包括导流盘、叶轮和电机等主要零部件,导流盘设于叶轮内,电机与叶轮连接以带动叶轮转动。

3.专利申请号为“cn201920230896.0”的中国实用新型专利公开了一种引流降噪泵,该降噪泵的叶轮轴向的两侧分别周向等间隔开设有排水槽一和排水槽二,排水槽一之间形成推板一(即相邻两个排水槽之间的侧壁为推板结构),排水槽二之间形成推板二,当叶轮转动时,通过推板一和推板二推动液体流动,提升液体的流速,进而提高降噪泵的输送效率。

4.上述技术方案中的叶轮结构的排水槽一和排水槽二的两个侧壁均为平面结构(即推板一和推板二的两个面均为平面结构),该结构的排水槽推动液体流动时会产生较大的汽蚀,影响泵的输送效率,同时平面结构的推板,泵在工作时会产生较大的噪音。

技术实现要素:

5.为了克服上述现有技术的缺陷,本发明所要解决的技术问题是提供一种高效低噪音泵,提高泵的输送效率并且降低泵在工作时产生的噪音。

6.为了解决上述技术问题,本发明采用的技术方案为:

7.一种高效低噪音泵,所述泵内的叶轮设有由相对设置的第一内侧壁和第二内侧壁以及叶轮边沿共同形成的排水槽,所述第一内侧壁和第二内侧壁沿叶轮的转动轨迹依次设置,所述第二内侧壁从与叶轮连接处至远离叶轮一端设有呈向内凹的第一弧面和呈向外凸的第二弧面,所述第一弧面与第二弧面相切连接。

8.进一步的,所述第一弧面和所述第二弧面均为倒圆角结构。

9.进一步的,所述第一弧面与所述第二弧面具有相切点,所述相切点到所述第二内侧壁与叶轮连接处的竖直距离小于所述相切点到所述第二内侧壁远离叶轮一端的竖直距离。

10.进一步的,所述第一内侧壁为平面结构。

11.进一步的,所述排水槽的底面靠近所述第一内侧壁的一侧为向内凹的第三弧面,所述第三弧面与所述第一内侧壁相切。

12.进一步的,所述叶轮靠近中部位置的两面均设有多个朝叶轮凹陷的压力平衡槽,所述压力平衡槽的开槽方向与压力平衡槽所在位置对应的旋转轨迹不垂直,所述压力平衡槽的一端到另一端呈逐渐变深的结构,所述压力平衡槽较深的一端和所述压力平衡槽较浅一端沿所述叶轮的旋转方向依次设置。

13.进一步的,所述压力平衡槽的开槽方向与压力平衡槽所在位置的旋转轨迹相切。

14.进一步的,所述叶轮的两面均具有朝叶轮凹槽的缓冲槽,所述缓冲槽顶部的环周

为第三倒圆角结构,所述缓冲槽的底部环周为第四倒圆角结构。

15.进一步的,所述第三倒圆角结构到所述第四倒圆角结构的间距范围为3.5mm~4mm。

16.进一步的,所述第三倒圆角结构的倒角直径为8mm,所述第四倒圆角结构的倒角直径为3mm。

17.本发明的有益效果在于:

18.采用本发明提供的技术方案,在第二内侧壁上设置第一弧面和第二弧面且第一内侧壁和第二内侧壁是沿叶轮的旋转方向依次设置,所以排水槽在推送液体时可以防止汽蚀的产生(有汽蚀泵就有功率损耗),同时第一弧面和第二弧面也可以增大液体进入叶轮的压力,即提高液体的扬程,从而提高泵对液体的输送效率,泵的第二内侧壁为弧面,可以减小液体与叶轮表面之间摩擦而产生的噪音。

附图说明

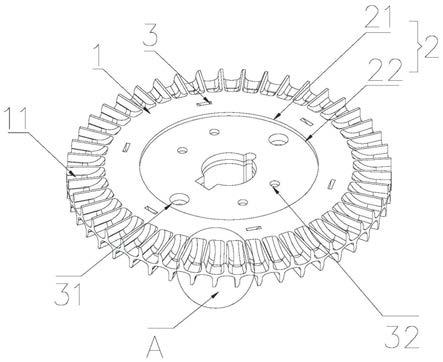

19.图1为本发明叶轮的结构示意图;

20.图2为图1中a处的放大图;

21.图3为本发明单个排水槽的剖视图;

22.图4为本发明叶轮另一面的结构示意图;

23.图5为本发明压力平衡槽的结构示意图;

24.图6为本发明泵的爆炸图;

25.图7为本发明叶轮以顺时针旋转时a、b和c在旋转轨迹上的状态图;

26.图8为本发明液体依次经过泵的进水口、叶轮和泵的出水口原理图;

27.图9为本发明的第一内侧壁引流的原理图;

28.标号说明:

29.1、叶轮;11、排水槽;12、出水口;13、进水口;111、第一内侧壁;112、第二内侧壁;113、第三弧面;114、角落;1121、第一弧面;1122、第二弧面;1123、a点;1124、b点;1125、c点;

30.2、缓冲槽;21、第三倒圆角结构;22、第四倒圆角结构;

31.3、压力平衡槽;31、压力平衡孔;32、定位孔;

32.4、电机;

33.5、支架;

34.6、密封杯;

35.7、内磁转子;

36.8、泵体;

37.9、前盖;

38.10、流道。

具体实施方式

39.为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

40.参照图1至图9,一种高效低噪音泵,所述泵内的叶轮1设有由相对设置的第一内侧

壁111和第二内侧壁112以及叶轮1边沿共同形成的排水槽11,也可以理解成泵内设有叶轮1,叶轮1靠近边沿的两面均设有多个沿叶轮1周向设置的排水槽11,多个所述排水槽11沿叶轮1的旋转方向设置,所述排水槽11具有相对布置的第一内侧壁111和第二内侧壁112,所述第一内侧壁111和第二内侧壁112沿所述叶轮1的转动轨迹依次排列设置,所述第二内侧壁112与叶轮1的连接处至第二内侧壁112远离叶轮1的一端依次设有呈向内凹的第一弧面1121和呈向外凸的第二弧面1122,所述第一弧面1121与所述第二弧面1122相交处呈外切位置关系。

41.使用原理:

42.参展图1、图2、图3、图6、图8和图9,液体从泵上的进水口13处进入泵腔(叶轮1位于泵腔内),液体进入泵腔后,排水槽11上的液体被叶轮1的离心力甩向泵腔中的流道10,一次增压,流道10中的液体又因为排水槽11中的液体被甩出形成低压,液体再次进入排水槽11,液体再次增压,液体经过多次的排水槽11、流道10和排水槽11的旋涡运动,使液体到达泵的出水口12处获得较高的压头,本发明在排水槽11的第二内侧壁112上设置第一弧面1121和第二弧面1122且第一内侧壁111和第二内侧壁112是沿叶轮1的旋转方向依次设置,所以排水槽11在推送液体时,液体经第一弧面1121和第二弧面1122过流(导流)的作用下,液体更易从第二内侧壁112处甩向流道10,即液体不会在排水槽11内靠近排水槽11的角落114的堆积,使排水槽11不存在无法将液体甩出的死角,使排水槽11的角落114处无法产生汽蚀现象,进而可以减少汽蚀的产生量(有汽蚀泵就有功率损耗),同时第一弧面1121和第二弧面1122也可以增大液体进入叶轮1的压力,即提高液体的扬程;采用本发明,可以提高泵的效率,泵的第二内侧壁112为弧面,液体流经第二侧内壁112时,可以减小液体与叶轮1表面之间摩擦以及减小两者之间产生的碰撞力,从而降低泵在工作时产生的噪音。

43.进一步的,所述第一弧面1121和所述第二弧面1122均为倒圆角结构。

44.从上述描述可知,弧面为倒圆角结构,可以使液体更顺畅的从排水槽11甩向流道10,减小液体与排水槽11侧壁的撞击力,不仅可以进一步提高泵的效率,也可以降低泵在工作中产生的噪音。

45.进一步的,所述第一弧面1121与所述第二弧面1122具有相切点,所述相切点到所述第二内侧壁112与叶轮1连接处的竖直距离小于所述相切点到所述第二内侧壁112远离叶轮1一端的竖直距离。

46.从上述描述可知,由于液体是从第二弧面1122甩向流道10,第二弧面1122的面积比第一弧面1121的面积大,可以进一步提高泵的效率。

47.进一步的,所述第一内侧壁111为平面结构。

48.从上述描述可知,叶轮1在转动过程中,第一内侧壁111对液体起到推送的作用,即第一内侧壁111为迎水面,将第一内侧壁111设置成平面结构,可以增大第一内侧壁111对液体的推动面积。

49.进一步的,所述排水槽11的底面靠近所述第一内侧壁111的一侧为向内凹的第三弧面113,所述第三弧面113与所述第一内侧壁111相切。

50.从上述描述可知,可以进一步防止液体在排水槽11靠近第一内侧壁111的角落114堆积,即可以进一步减少汽蚀的产生量。

51.进一步的,所述叶轮1靠近中部位置的两面均设有多个朝叶轮1凹陷的压力平衡槽

3,所述压力平衡槽3的开槽方向与压力平衡槽3所在位置对应的旋转轨迹不垂直,所述压力平衡槽3的一端到压力平衡槽3的另一端呈逐渐变深的结构,所述压力平衡槽3较深的一端和所述压力平衡槽3较浅一端沿所述叶轮1的旋转方向依次设置。

52.从上述描述可知,现有技术的叶轮1上具有压力平衡孔31,压力平衡孔31为叶轮表面的贯孔结构,压力平衡槽3的开槽方向与压力平衡槽3所在位置对应的旋转轨迹不垂直且压力平衡槽3较深的一端和所述压力平衡槽3较浅一端沿所述叶轮1的旋转方向依次设置,当叶轮1转动时,液体可以更好的从压力平衡槽较浅的一端进入压力平衡槽3内,压力平衡槽3配合压力平衡孔31,使叶轮1的两侧保持压力平衡,进而可以减小液体与叶轮1表面之间产生摩擦以及降低泵在工作中产生的噪音,且减小叶轮1工作时与泵内部发生碰撞和摩擦,对叶轮1也起到更好的保护作用。

53.进一步的,压力平衡槽3的开槽方向与压力平衡槽3所在位置的旋转轨迹相切。

54.从上述描述可知,液体在叶轮1旋转的作用下呈旋涡状态,而压力平衡槽3的开槽方向与压力平衡槽3所在位置的旋转轨迹相切,可以使液体更易从压力平衡槽3较浅的一端进入到压力平衡槽3内,同时压力平衡槽3较深的一端对压力平衡槽3内的液体具有限位作用,防止液体在叶轮1惯性的作用下,从压力平衡槽3内掉落出来。

55.进一步的,所述叶轮1的两面均具有朝叶轮凹槽的缓冲槽2,所述缓冲槽顶部的环周为第三倒圆角结构21,所述缓冲槽的底部环周为第四倒圆角结构22。

56.从上述描述可知,当叶轮1转动时,在叶轮1靠近出水口12的一侧形成高压区,在叶轮1靠近进水口13的一侧形成低压区,高压区中的液体从进入缓冲槽2中,并从缓冲槽2向低压区流动,缓冲槽2分担水流通过叶轮1与泵腔之间间隙的流量,进而减小液体与泵腔内壁和叶轮1之间产生摩擦和噪音,且减小叶轮1工作时碰撞和摩擦产生的噪音以及实现保护叶轮1的目的,而在缓冲槽2顶部的环周设置第三倒圆角结构21和在缓冲槽2的底部环周设置第四倒圆角结构22,可以使液体更易进入缓冲槽2中,即更好的起到分担液体通过叶轮1与泵腔之间间隙的流量。

57.进一步的,所述第三倒圆角结构21到所述第四倒圆角结构22的间距范围为3.5mm~4mm。

58.从上述描述可知,该间距范围内的的圆角结构,可以使缓冲槽2起到较好的分担液体通过叶轮1与泵腔之间间隙的流量的作用。

59.进一步的,所述第三倒圆角结构21的倒角直径为8mm,所述第四倒圆角结构22的倒角直径为3mm。

60.从上述描述可知,该直径的倒圆角结构,使液体进入缓冲槽2的过程中,该倒圆角结构具有较好的引流作用,即时泵内的液体更容易从缓冲槽2向低压区流动。

61.应用场景

62.在稀土氢能源领域需要用到泵,稀土氢能源是一种超低温的液体,泵在输送稀土氢能源时是在超低温的环境中工作,所以泵除了要有较好的耐低温性能外,还要有较高的输送效率。

63.本发明实施例一

64.参照图6和图8,一种高效低噪音泵,所述泵包括电机4、支架5、密封杯6、内磁转子7、泵体8、叶轮1和前盖9,密封杯6设于支架5内,内磁转子7设于密封杯6内,叶轮1设于泵体8

的泵腔内部并用前盖9将叶轮1盖合于泵体8内,叶轮1、泵腔和前盖9之间的间隙形成流道10,电机4的转轴穿过支架5和密封杯6与内磁转子7的一端连接,内磁转子7的另一端与叶轮1连接,电机4通过内磁转子7带动叶轮1转动,液体从泵的进水口13进入泵体8的泵腔中,液体在泵腔中的叶轮1的作用下排到泵的出水口12处并在出水口12处获得较大的压头,最后从泵的出水口12排出,泵内部的其它具体结构以及其它零部件均为现有技术,在这不加赘述;

65.参照图1至图4,所述泵内的叶轮1设有由相对设置的第一内侧壁111和第二内侧壁112以及叶轮1边沿共同形成的排水槽11,也就是所述叶轮1靠近边沿的两面均设有多个沿叶轮1周向设置的排水槽11,多个所述排水槽11沿叶轮1的旋转方向设置,所述排水槽11具有相对布置的第一内侧壁111和第二内侧壁112,所述第一内侧壁111和第二内侧壁112沿所述叶轮1的转动轨迹依次排列设置,这里对“第一内侧壁111和第二内侧壁112沿所述叶轮1的转动轨迹依次排列设置”进行进一步解释说明:参照图1、图2和图7,如叶轮1以顺时针方向转动,假设第一内侧壁111和第二内侧壁112在叶轮1转动轨迹上的静态位置分别标注为a点1123和b点1124,叶轮1转动轨迹上还具有一静态位置c点1125,叶轮1在转动时,b点1124所在位置总比a点1123所在位置先经过c点1125所在位置,即第二内侧壁112在叶轮1转动轨迹上的所在位置位于第一内侧壁111在叶轮1转动轨迹上的所在位置的前方,第一内侧壁111为迎水面,液体经第二内侧壁112甩出排水槽11至流道10内,参照图1至图4,所述第一内侧壁111为平面结构,所述第二内侧壁112与叶轮1的连接处至第二内侧壁112远离叶轮1的一端依次设有呈向内凹的第一弧面1121和呈向外凸的第二弧面1122,“第二内侧壁112远离叶轮1的一端”是以图1和图3中叶轮1的水平摆放角度方向看的,指的是图1和图3的第二内侧壁位于叶轮1表面最上方的一端,第一弧面1121和第二弧面1122在排水槽11上的所在位置不随叶轮1摆放角度发生变化而变化,所述第一弧面1121和所述第二弧面1122均为倒圆角结构,第一弧面1121和所述第二弧面1122的直径分别为1.25mm和2.8mm,所述第一弧面1121与所述第二弧面1122相交处呈外切位置关系,所述第一弧面1121与所述第二弧面1122具有相切点,所述相切点到所述第二内侧壁112与叶轮1连接处的竖直距离小于所述相切点到所述第二内侧壁112远离叶轮1一端的竖直距离,所述排水槽11的底面靠近所述第一内侧壁111的一侧为向内凹的第三弧面113,所述第三弧面113与所述第一内侧壁111相切,第三弧面113也为倒圆角结构;

66.参照图1至图5,现有技术的叶轮上具有压力平衡孔31,压力平衡孔31多为贯孔结构,所述叶轮1靠近中部位置的两面均设有多个朝叶轮1厚度方向凹陷的压力平衡槽3,所述压力平衡槽3的开槽方向与该压力平衡槽3所在位置对应的旋转轨迹不垂直,优选的,压力平衡槽3的开槽方向与该压力平衡槽3所在位置的旋转轨迹相切,所述压力平衡槽3的一端到压力平衡槽3的另一端呈逐渐变深的结构,所述压力平衡槽3较深的一端和所述压力平衡槽3较浅一端沿所述叶轮1的旋转方向依次设置,“所述压力平衡槽3较深的一端和所述压力平衡槽3较浅一端沿所述叶轮1的旋转方向依次设置”与上述的“第一内侧壁111和第二内侧壁112沿所述叶轮1的旋转方向依次设置”关系是一致的,在这不加赘述,叶轮的表面表面还设有多个定位孔32,该定位孔32用于叶轮的生产,防止叶轮在制作过程中变形;

67.参照图1至图4,所述叶轮1的两面均具有朝叶轮1凹陷的缓冲槽2,优选的,缓冲槽2为圆形结构,所述缓冲槽2顶部的环周为第三倒圆角结构21,所述缓冲槽2的底部环周为第

四倒圆角结构22,所述第三倒圆角结构21到所述第四倒圆角结构22的间距为3.5mm~4mm,所述第三倒圆角结构21的倒角直径为8mm,所述第四倒圆角结构22的倒角直径为3mm。

68.工作原理:

69.参展图1至图8,液体从泵上的进水口13处进入泵体8的泵腔(叶轮1位于泵腔内),液体进入泵腔后,排水槽11上的液体在叶轮1的离心力的作用下从第二内侧壁甩向流道10,第一内侧壁111起到推动水流的作用,一次增压,流道10中的液体又因为排水槽11中的液体被甩出形成低压,液体再次进入排水槽11,液体再次增压,液体经过多次的排水槽11、流道10和排水槽11的旋涡运动,使液体到达泵的出水口12处获得较高的压头,由于第二内侧壁112设有第一弧面1121和第二弧面1122,液体经第一弧面1121和第二弧面1122过流的作用下,可以更容易的从第二内侧壁112甩出,即液体不会在排水槽11靠近排水槽11的角落114的堆积,使排水槽11不存在无法将液体甩出的死角,使排水槽11的角落114处无法产生汽蚀现象,进而可以减少汽蚀的产生量,第一内侧壁111为迎水面,第一内侧壁111起到推动液体流动,提升液体的流速,同时第一弧面1121和第二弧面1122也可以增大液体进入叶轮1的压力,泵的第二内侧壁112为弧面,液体流经第二侧壁112时,也可以减小液体与叶轮1表面之间摩擦以及减小两者之间产生的碰撞力,从而降低泵在工作时产生的噪音,液体在泵腔的流动过程中,会从缓冲槽2向进水口处的低压区流动,缓冲槽2分担水流通过叶轮1与泵腔之间间隙的流量,进而减小液体与泵腔内壁和叶轮1之间产生摩擦和噪音,即减小叶轮1工作时碰撞和摩擦产生的噪音以及实现保护叶轮1的目的,而在缓冲槽2顶部的环周设置第三倒圆角结构21和在缓冲槽2的底部环周设置第四倒圆角结构22,可以使液体更易进入缓冲槽2中,即更好的起到分担液体通过叶轮1与泵腔之间间隙的流量;当叶轮1转动时,液体从压力平衡槽3较浅的一端进入压力平衡槽3内存储,压力平衡槽3配合压力平衡孔31使叶轮1的两侧保持压力平衡,使叶轮1稳定的在本体的中心位置工作(叶轮1不会晃动),进而可以减小液体与叶轮1表面之间产生摩擦以及降低泵在工作中产生的噪音。

70.有益效果:

71.与改进前的泵相比:改进前泵的扬程为38m~43m,改进后泵的扬程为40m~60m,改进前泵在工作中产生的噪音为85分贝~90分贝,改进后泵在工作中产生的噪音为65分贝~80分贝。

72.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1