一种单级悬臂式电机直连集成式压缩机组的制作方法

1.本实用新型属于压缩机领域,涉及压缩机组,特别涉及一种单级悬臂式电机直连集成式压缩机组。

背景技术:

2.离心压缩机组在工业中是众所周知的,其在工业装置中发挥着至关重要的作用。它通过叶轮的旋转对气体做功,使得气体的压力升高,从而达到工艺流程的要求。

3.对于单级悬臂式离心压缩机组而言,驱动机通常可以使用电机,可以采用高速电机直接悬臂搭载叶轮,或是通过电机驱动齿轮增速器并在齿轮增速器的高速轴搭载叶轮。这样的布置结构,就需要在叶轮背压侧轴端增加动密封,尤其对真实气体离心压缩机而言,为了保证介质的可靠密封,需要增加复杂的轴端密封系统,目前通常采用的是干气密封系统,以保证压缩机组正常运行。

4.对于传统的真实气体电驱分体式单级悬臂离心压缩机组而言,除了电机和压缩机外,通常需要配备润滑油系统、轴端干气密封系统、电机冷却系统等辅助系统,这些系统都将产生能耗,增加系统的复杂程度,并且会影响机组的整体可靠性。

技术实现要素:

5.针对现有技术存在的不足,本实用新型的目的在于,提供一种单级悬臂式电机直连集成式压缩机组,以解决现有技术中存在的传统的真实气体电驱分体式单级悬臂离心压缩机组能耗高、结构复杂的技术问题。

6.为了解决上述技术问题,本实用新型采用如下技术方案予以实现:

7.一种单级悬臂式电机直连集成式压缩机组,包括承压机壳,所述的承压机壳内固定设置有垂直轴向的隔板,隔板将承压机壳内分割为相互独立的电机舱和单级压缩舱,承压机壳的第一端面和隔板之间为单级压缩舱,承压机壳的第二端面和隔板之间为电机舱;

8.所述的电机舱内安装有双输出轴电机,双输出轴电机的一个输出轴与压缩级相连,双输出轴电机的另一个输出轴与冷却通风级相连,压缩级和冷却通风级分别通过支撑轴承安装在电机舱内;

9.所述的压缩级穿过开设在隔板上的安装孔伸入至单级压缩舱内且端部悬臂式安装有压缩级叶轮,冷却通风级的端部安装有冷却风扇。

10.本实用新型还具有如下技术特征:

11.所述的第一端面上轴向设置有与单级压缩舱相连通的进气风筒,所述的承压机壳的侧壁上还径向设置有与单级压缩舱相连通的排气风筒。

12.所述的第二端面上连通有电机冷却进介质气管道的一端,所述的电机舱上靠近隔板的位置连通有电机冷却出介质气管道的一端。

13.所述的电机冷却进介质气管道的另一端和电机冷却出介质气管道的另一端均与介质气管线相连通。

14.所述的电机冷却进介质气管道上还设置有过滤器和调压阀。

15.所述的压缩级与安装孔之间设置有迷宫式密封。

16.所述的支撑轴承采用径向磁力轴承。

17.所述的压缩级叶轮采用端面齿和液压拉杆螺栓螺母或定位销钉和液压拉杆螺栓螺母悬臂式固定安装在压缩级的端部。

18.所述的承压机壳可水平布置或竖直布置,所述的承压机壳底部设置有基架。

19.所述的承压机壳上部设置有进入电机舱的电气贯穿件。

20.本实用新型与现有技术相比,具有如下技术效果:

21.(ⅰ)本实用新型采用一端设置压缩级叶轮,另一端设置冷却风扇的方式,对电机进行冷却,增强其冷却效果,降低系统能耗。

22.(ⅱ)本实用新型采用从介质气管线中获取介质气对电机进行冷却,由于介质气管线中有稳定的压力,从而能够保证给电机冷却的供风量,避免了从单级压缩舱中直接去气有可能产生的给电机冷却的供风量不足的问题,从而实现机组无额外电机冷却系统的辅助系统的设计,进一步降低系统能耗。

23.(ⅲ)本实用新型通过采用磁力轴承进行支撑,叶轮悬臂布置于转子上,整体封装在承压机壳内,从而实现机组无需润滑油系统、无轴端动密封系统设计的辅助系统的设计,并以此来降低系统能耗、减少系统复杂程度,提高机组整体的可靠性。

附图说明

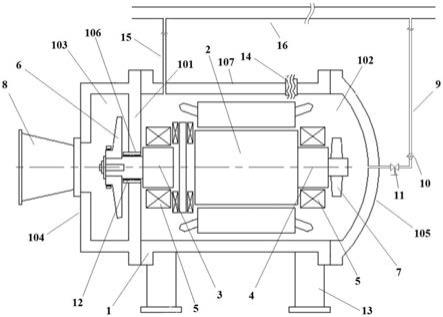

24.图1为本实用新型的整体结构示意图。

25.图中各个标号的含义为:1

‑

承压机壳,2

‑

双输出轴电机,3

‑

压缩级,4

‑

冷却通风级,5

‑

支撑轴承,6

‑

压缩级叶轮,7

‑

冷却风扇,8

‑

进气风筒,9

‑

电机冷却进介质气管道,10

‑

过滤器,11

‑

调压阀,12

‑

迷宫式密封,13

‑

基架,14

‑

电气贯穿件, 15

‑

电机冷却出介质气管道,16

‑

介质气管线;

26.101

‑

隔板,102

‑

电机舱,103

‑

单级压缩舱,104

‑

第一端面,105

‑

第二端面, 106

‑

安装孔,107

‑

侧壁。

27.以下结合实施例对本实用新型的具体内容作进一步详细解释说明。

具体实施方式

28.需要说明的是,本实用新型中的所有部件,如无特殊说明,全部均采用现有技术中已知的部件。

29.遵从上述技术方案,以下给出本实用新型的具体实施例,需要说明的是本实用新型并不局限于以下具体实施例,凡在本技术技术方案基础上做的等同变换均落入本实用新型的保护范围。

30.实施例:

31.本实施例给出一种单级悬臂式电机直连集成式压缩机组,如图1所示,包括承压机壳1,承压机壳1内固定设置有垂直轴向的隔板101,隔板101将承压机壳1 内分割为相互独立的电机舱102和单级压缩舱103,承压机壳1的第一端面104和隔板101之间为单级压缩舱103,承压机壳1的第二端面105和隔板101之间为电机舱102;

32.电机舱102内安装有双输出轴电机2,双输出轴电机2的一个输出轴与压缩级 3相连,双输出轴电机2的另一个输出轴与冷却通风级4相连,压缩级3和冷却通风级4分别通过支撑轴承5安装在电机舱内;

33.压缩级3穿过开设在隔板101上的安装孔106伸入至单级压缩舱103内且端部悬臂式安装有压缩级叶轮6,冷却通风级4的端部安装有冷却风扇7。

34.具体的,第一端面104上轴向设置有与单级压缩舱103相连通的进气风筒8,承压机壳1的侧壁107上还径向设置有与单级压缩舱103相连通的排气风筒。

35.本实施例中,进气风筒8上可以设置常规的进口导叶调节装置。根据流程工艺的需求,径向布置的排气风筒的方位可以进行多方位的变化。

36.作为本实施例的一种优选方案,第二端面105上连通有电机冷却进介质气管道9的一端,电机舱102上靠近隔板101的位置连通有电机冷却出介质气管道15 的一端。

37.优选的,电机冷却进介质气管道9的另一端和电机冷却出介质气管道15的另一端均与介质气管线16相连通。介质气管线16为已知的介质气管线。从介质气管线16中获取介质气对电机进行冷却,由于介质气管线16中有稳定的压力,从而能够保证给电机冷却的供风量,避免了从单级压缩舱中直接去气有可能产生的给电机冷却的供风量不足的问题,从而实现机组无额外电机冷却系统的辅助系统的设计,进一步降低系统能耗。

38.进一步优选的,电机冷却进介质气管道9上还设置有过滤器10和调压阀11。过滤器10可以根据循环冷却气体的洁净程度选择性设置。调压阀11可以调节双输出轴电机2的冷却气流量,保证在双输出轴电机2的温升不超过许用值的同时,降低冷却气消耗量,从而提高整机效率。

39.作为本实施例的一种优选方案,压缩级3与安装孔106之间设置有迷宫式密封12。迷宫式密封12使得电机舱102、单级压缩舱103更好地实现相互独立,更好地隔离叶轮与电机。

40.作为本实施例的一种优选方案,支撑轴承5采用径向磁力轴承。径向磁力轴承能够更好地支撑压缩级3和冷却通风级4。径向磁力轴承为已知的市售产品,即主动磁力轴向

‑

径向轴承,必须将轴向轴承跨距设置在尽可能小的范围,并且通过液压装拆的方式实现推力盘的安装与拆卸。由于转子动力学,轴承间距必须非常小,由此使用紧凑的组合磁力轴承来代替单独的径向轴承和单独的轴向轴承。

41.作为本实施例的一种优选方案,压缩级叶轮6采用端面齿和液压拉杆螺栓螺母或定位销钉和液压拉杆螺栓螺母悬臂式固定安装在压缩级3的端部。

42.本实施例中,双输出轴电机2采用已知的高速电机。

43.本实施例中,冷却风扇7采用轴流式、离心式或斜流式风扇。

44.作为本实施例的一种优选方案,承压机壳1可水平布置或竖直布置,承压机壳1底部设置有基架13。承压机壳1采用合金钢锻造或铸造制成。压缩级3和冷却通风级4采用整体铣制而成。级的转子整体铣制,实现更光顺的流动壁面,降低流动损失,提高流动特性,提高压缩机的效率。

45.作为本实施例的一种优选方案,承压机壳1上部设置有进入电机舱102的电气贯穿件14。用于将双输出轴电机2的动力电缆和机组的信号电缆,还包括磁力轴承的控制电缆等穿出承压机壳1,并保证高压气体不往外界泄漏。

46.本实施例中,压缩级叶轮6为离心式或斜流式叶轮。压缩级叶轮6为二元流叶轮或三元流叶轮。

47.本实用新型的单级悬臂式电机直连集成式压缩机组在工作时,启动双输出轴电机2,双输出轴电机2分别通过压缩级3和压缩级4带动两侧的压缩级叶轮6 和冷却风扇7工作,从进气风筒8中进入的介质气分别通过压缩级叶轮6压缩后从排气风筒排出。同时,通过电机冷却进介质气管道9从外部的介质气管线16 中引入介质气,介质气引至电机舱102内冷却风扇7所在一端,在冷却风扇7的轴流送风作用下,对双输出轴电机2进行冷却,然后通过电机冷却出介质气管道15回收介质气至外部的介质气管线16中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1