比例阀结构及比例多路阀的制作方法

1.本技术涉及比例阀领域,尤其是指一种比例阀结构及比例多路阀。

背景技术:

2.传统多路阀按结构形式分为分片式和整体式两类,在工程机械的比例阀结构系统中广泛运用。分片多路阀由首片主控联、尾联和多组片式工作联通过螺栓紧固在一起,尽管具有一定的灵活性,但是片与片之间存在泄露风险,并且在出现单片阀故障时必须松开螺栓和拆卸管道进行维护,不易操作。

3.整体式多路阀则采用整体的集成块铸造,尽管减少了可能的泄露部位,但是与阀杆配合的腔孔部分加工精度极高,任何部位的加工不良即导致整阀报废,加工和铸造难度大,成本高。

4.此外,采用铸铁铸造片式多路阀和整体式多路阀时,由于阀杆采用低合金钢,热处理后的阀杆硬度远高于阀块铸铁,污染引起的损伤往往先作用于阀体,导致维护成本大幅增加。而铸造沙眼一旦出现在阀孔,工作片或整阀即无法使用,大幅增加检测成本和不良品率。

技术实现要素:

5.本技术所要解决的技术问题是:提供一种比例阀结构,降低比例阀结构的生产难度,并实现比例阀结构的使用。

6.为了解决上述技术问题,本技术采用的技术方案为:一种比例阀结构及比例多路阀,比例阀结构包括设有阀体油口及空腔的阀体、设置于空腔中的阀套、位于阀套内的阀芯,阀芯的至少一端伸出阀套且连接阀芯驱动装置;阀套设有阀套油口,阀芯设有抵接于阀套内壁的阀芯凸起,阀套油口与阀体油口是相对应的;驱动装置控制阀芯与阀套相对运动,通过阀芯凸起与阀套油口的位置关系,控制阀套油口中的工作油口的流量。

7.其中,至少部分所述阀套油口设有阀套镗孔,至少部分所述阀体油口设有阀体镗孔,所述阀套镗孔用于配合对应的所述阀体镗孔。

8.具体的,同种类的所述阀体油口环状分布于所述阀套。

9.进一步地,所述阀套油口包括阀套进油口、阀套的第一工作油口、阀套的第二工作油口、阀套的第一出油口及阀套的第二出油口,所述阀套的第一工作油口及对应的阀套的第一出油口设置于所述阀芯的一侧,所述阀套的第一工作油口靠近所述阀套进油口;所述阀套的第二工作油口及对应的阀套的第二出油口设置于所述阀芯的另一侧,所述阀套的第二工作油口靠近所述阀套进油口;其中,所述阀套的第一工作油口的直径大于阀套的第二工作油口的直径;

10.其中,当所述阀芯驱动装置不提供驱动力时,所述阀芯处于中位状态,所述进油口与所述阀套的第一工作油口、所述阀套的第二工作油口均不相通,所述阀套的第一工作油口的液压油流入所述阀套的第一出油口,所述阀套的第二工作油口的液压油流入所述阀套

的第二出油口;

11.其中,当所述阀芯驱动装置处于推动所述阀芯处于第一工作位置时,流经所述进油口的液压油流入所述阀套的第一工作油口,所述阀套的第二工作油口的液压油流入所述阀套的第二出油口;

12.其中,当所述阀芯驱动装置推动所述阀芯朝处于第二工作位置时,流经所述进油口的液压油流入所述阀套的第二工作油口,所述阀套的第一工作油口的液压油流入所述阀套的第一出油口;

13.其中,所述第一工作位置与所述第二工作位置位于同一平面。

14.进一步地,所述阀芯凸起包括阀芯的第一凸起、阀芯的第二凸起、阀芯的第三凸起及阀芯的第四凸起,阀芯的第一凸起靠近所述阀套的第一工作油口,所述阀芯的第二凸起靠近所述阀套的第二工作油口,所述阀芯的第三凸起靠近所述阀芯的一端设置,所述阀芯的第四凸起靠近所述阀芯的另一端设置;所述阀体设有反馈通道;

15.其中,所述阀芯的第一凸起的一面与所述阀芯的第二凸起的一面相对设置,且所述阀芯的第一凸起的一面设有第一压力反馈入口,所述阀芯的第二凸起的一面设有第二压力反馈入口;所述阀芯的第三凸起设有第一压力反馈出口及第二压力反馈出口;

16.其中,所述第一压力反馈入口与所述第一压力反馈出口连通,所述第二压力反馈入口与所述第二压力反馈出口连通,所述第一压力反馈出口与所述第二压力反馈出口分别连接于对应的反馈通道;

17.其中,根据所述反馈通道的压力值,控制所述液压油从所述第一压力反馈出口或者所述第二压力反馈出口的流出量。

18.其中,所述阀芯的第一凸起的另一面设有第一槽口,所述第一槽口沿所述阀芯方向延伸,所述第一压力反馈入口连通所述第一槽口;所述阀芯的第二凸起的另一面设有第二槽口,所述第二槽口沿所述阀芯方向延伸,所述第二压力反馈入口连通所述第二槽口;

19.其中,当所述阀芯位于第一工作位置时,所述第二槽口被所述阀套遮盖;

20.其中,当所述阀芯位于第二工作位置时,所述第一槽口被所述阀套遮盖。

21.可选地,阀套进油口、阀套的第一工作油口、阀套的第二工作油口、阀套的第一出油口及阀套的第二出油口均设有所述阀套镗孔。

22.具体的,所述比例阀结构为直动式滑阀结构。

23.进一步地,所述阀体油口与所述阀套油口通过对应的油口通道连接,所述阀体沿所述阀体凹槽,所述阀体凹槽靠近所述油口通道与所述阀套油口的连接处;和/或,所述阀套油口为柱状通孔的孔口,所述柱状通孔设置于阀套壁。

24.本技术第二方面提供一种比例多路阀,包括比例阀结构,且各所述比例阀结构共用所述比例多路阀的阀体的进油口及出油口。

25.本技术的有益效果在于:改变传统的比例阀模式,在阀芯与阀体之间设置了阀套,通过阀芯与阀套之间的相对运动,来控制流量。由此,降低了传统多路阀阀体所需的精密铸造和钻削珩磨的加工难度,大幅度降低了阀体的精密加工程度,削减生成成本。而且,液压油污染损坏的阀体部分被阀套保护,阀套容易被可以被直接替换,降低了维护成本。

附图说明

26.下面结合附图详述本技术的具体结构

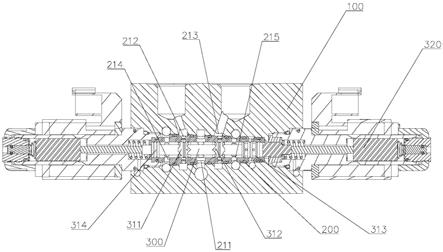

27.图1为本技术的第一实施例中比例阀结构位于中位状态的剖面图;

28.图2为本技术的第一实施例中比例阀结构位于第一工作位置的剖面图;

29.图3为本技术的第一实施例中比例阀结构位于第二工作位置的剖面图;

30.图4为本技术的第二实施例中阀套外部的结构示意图;

31.图5为本技术的第二实施例中阀套内部的结构示意图;

32.图6为本技术的第三实施例中阀芯外部的结构示意图;

33.图7为本技术的第三实施例中阀芯的剖面图;

34.图8为本技术的第三实施例中比例阀位于中位状态的剖面图;

35.图9为本技术的第四实施例中比例多路阀的示意图;

36.图10为本技术的第四实施例中比例多路阀的原理图;

37.100

‑

阀体;

38.200

‑

阀套;211

‑

阀套进油口;212

‑

阀套的第一工作油口;213

‑

阀套的第二工作油口;214

‑

阀套的第一出油口;215

‑

阀套的第二出油口;

39.300

‑

阀芯;311

‑

阀芯的第一凸起;312

‑

阀芯的第二凸起;313

‑

阀芯的第三凸起;314

‑

阀芯的第四凸起;320

‑

阀芯驱动装置;

40.401

‑

第一压力反馈入口;402

‑

第二压力反馈入口;403

‑

第一压力反馈出口; 404

‑

第二压力反馈出口;405

‑

反馈通道;406

‑

第一槽口;407

‑

第二槽口;408

‑

均压槽;

41.500

‑

比例阀结构;505

‑

多路阀阀体;510

‑

多路阀阀体的进油口;515

‑

多路阀阀体的出油口;520

‑

多路阀阀体的第一工作油口;525

‑

多路阀阀体的第二工作油口;530

‑

多路阀阀体的进油通道;535

‑

多路阀阀体第一工作油口通道;540

‑

多路阀阀体第二工作油口通道;545

‑

反馈通道;550

‑

补偿通道;560

‑

补偿器;565

‑

泄油通道。

具体实施方式

42.为详细说明本技术的技术内容、构造特征、所实现目的及效果,以下结合实施方式并配合附图详予说明。

43.请参阅图1、图2及图3;图1为本技术的第一实施例中比例阀结构位于中位状态的剖面图;图2为本技术的第一实施例中比例阀结构位于第一工作位置的剖面图;图3为本技术的第一实施例中比例阀结构位于第二工作位置的剖面图。

44.本技术的第一实施例提供一种比例阀结构,包括设有阀体油口及空腔的阀体100、设置于所述空腔中的阀套200、位于所述阀套200内的阀芯300,所述阀芯的至少一端伸出阀套200且连接阀芯驱动装置320;所述阀套200设有阀套 200油口,所述阀芯300设有抵接于所述阀套200内壁的阀芯凸起,所述阀套油口与所述阀体油口是相对应的;其中,所述驱动装置控制所述阀芯300与所述阀套200相对运动,通过所述阀芯凸起与所述阀套200油口的位置关系,控制阀套200油口中的工作油口的流量。

45.本技术的优势在于:改变传统的比例阀模式,在阀芯300与阀体100之间设置了阀套200,通过阀芯300与阀套200之间的相对运动,来控制流量。由此,降低了传统多路阀阀体100所需的精密铸造和钻削珩磨的加工难度,大幅度降低了阀体100的精密加工程度,削减

生成成本;而且,液压油污染损坏的阀体 100部分被阀套200保护,阀套200容易被可以被直接替换,降低了维护成本。

46.需要了解的是,阀套200利用螺纹或者其他连接方式,固定于阀体100的空腔后,可以独立完成一个或多个液压功能。阀体100仅为阀套的外部密封提供一个耐压外壳,并无其他运动部件。因此阀块对精度的要求不是很高,不需要传统多路阀阀体100所需的钻削加工与珩磨,只需采用成型钻铰刀具即可完成。

47.其中,当阀套200利用螺纹固定于阀体100的空腔后,阀套200与阀芯300 可统称为螺纹插装阀阀套200,此时可采用等外径的阀套200;由此,阀体100 内部不需要成型刀台阶孔加工,可以直接使用普通钻孔和铰孔的方式加工。等外径的阀套200强度增加,通流能力加强。

48.而且,在中低压和非高频振动的绝大部分作业场合中,可采用铝材加工制作的阀体100,降低产品重量。不但降低了生产成本,还完全避免铸件的过程中,出现铸造沙眼等缺陷问题。

49.具体的,所述阀芯驱动装置320,包括动力杆、连接于动力杆的所述复位弹簧模块及电磁控制模块,所述电磁控制模块包括衔铁、衔铁套筒及电磁线圈,所述复位弹簧模块的弹性端连接于所述衔铁,所述衔铁套筒及电磁线圈均固定于所述阀体100的空腔中;

50.其中,通过所述电磁线圈带动所述衔铁在所述衔铁套筒内运动,并通过所述动力杆驱动带动所述阀芯300与所述阀套200产生相对运动;

51.其中,所述复位弹簧模块,用于配合所述电磁控制模块,将所述阀芯300 定位。

52.请参阅图4及图5;图4为本技术的第二实施例中阀套外部的结构示意图;图5为本技术的第二实施例中阀套内部的结构示意图。在进一步地实施例中,所述阀套200油口设有阀套200镗孔,所述阀体油口设有阀体100镗孔,所述阀套200镗孔用于配合所述阀体100镗孔。由此,通过阀套200镗孔配合阀体 100镗孔,通流面积提高,增加了比例阀的可调节范围。经过验证,使用阀套 200镗孔这一结构,通流能力可达60lpm以上。

53.其中,同种类的所述阀体油口环状分布于所述阀套200。由此,通过多个阀体油口形成特定的通道,且可以方便布置油口对应的通道;此外,这种油口分布模式,还可以保证使用者可以更方便地使用直动式滑阀结构,响应灵敏、切换时间短、复位特性好。本实施例中,如果采用精细控制的阀芯300,调节行程可达3mm,具有较好的电比例调节特性。

54.在进一步地实施例中,所述阀体油口与所述阀套油口通过对应的油口通道连接,所述阀体设有阀体凹槽,所述阀体凹槽靠近所述油口通道与所述阀套油口的连接处;和/或,所述阀套油口为柱状通孔的孔口,所述柱状通孔垂直于阀套壁。

55.需要了解的是,设置阀体凹槽,可以增大阀套油口内液压油受到的压强,以此增强流量,而在阀套油口后,设置柱状通孔,基于相近的原理,也可以增强流量。其中,如果使用较厚的阀套来增强液压油的极限压力,使用柱状通孔与阀体凹槽的优势尤为明显。显而易见的,将柱状通孔与阀体凹槽相结合,可以达到更优地流量控制效果。

56.此外,阀套200也可以按柱状设置,而非台状,通过等外径的阀套强度增加,增强通流能力。

57.具体的,所述阀套200油口包括阀套进油口211、阀套的第一工作油口212、阀套的第二工作油口213、阀套的第一出油口214及阀套的第二出油口215;所述阀套的第一工作油

口212及对应的所述阀套的第一出油口214设置于所述阀套进油口211的一侧;所述阀套的第二工作油口213及对应的所述阀套的第二出油口215设置于所述阀套进油口211的另一侧;其中,所述阀套的第一工作油口212的直径大于阀套的第二工作油口213的直径。

58.其中,当所述阀芯驱动装置320不提供驱动力时,所述阀芯300处于中位状态,所述进油口与所述阀套的第一工作油口212、所述阀套的第二工作油口 213均不相通,所述阀套的第一工作油口212的液压油流入所述阀套的第一出油口214,所述阀套的第二工作油口213的液压油流入所述阀套的第二出油口215;其中,当所述阀芯驱动装置320处于推动所述阀芯300处于第一工作位置时,流经所述进油口的液压油流入所述阀套的第一工作油口212,所述阀套的第二工作油口213的液压油流入所述阀套的第二出油口215;其中,当所述阀芯驱动装置320推动所述阀芯300朝处于第二工作位置时,流经所述进油口的液压油流入所述阀套的第二工作油口213,所述阀套的第一工作油口212的液压油流入所述阀套的第一出油口214;其中,所述第一工作位置与所述第二工作位置位于同一平面。

59.本实施例中,通过阀芯驱动装置320,阀芯300可以在第一工作位置及第二工作位置之间运动。阀芯300处于第一工作位置时和当阀芯300处于第二工作位置时,液压流体均匀和平稳地流出,压力损失较少,在不降低流量处理能力的效果中,缩小阀门尺寸,具有较高的效率。

60.上述阀套200内壁设置密封圈,多个所述密封圈以同种类的阀套200油口为间隔。由此形成起到轴向静密封的作用。需要了解的是,本实施例中,密封圈与阀套200内壁之间的粗糙度只需要小于ra1.6,即可保证密封效果。

61.请参阅图6、图7、图8;图6为本技术的第三实施例中阀芯外部的结构示意图;图7为本技术的第三实施例中阀芯的剖面图;图8为本技术的第三实施例中比例阀位于中位状态的剖面图。

62.在进一步地实施例中,所述阀芯凸起包括阀芯的第一凸起311、阀芯的第二凸起312、阀芯的第三凸起313及阀芯的第四凸起314,阀芯的第一凸起311靠近所述阀套的第一工作油口212,所述阀芯的第二凸起312靠近所述阀套的第二工作油口213,所述阀芯的第三凸起313靠近所述阀芯的一端设置,所述阀芯的第四凸起314靠近所述阀芯的另一端设置;所述阀体100设有反馈通道405;

63.其中,所述阀芯的第一凸起311的一面与所述阀芯的第二凸起312的一面相对设置,且所述阀芯的第一凸起311的一面设有第一压力反馈入口401,所述阀芯的第二凸起312的一面设有第二压力反馈入口402;所述阀芯的第三凸起 313设有第一压力反馈出口403及第二压力反馈出口404;其中,所述第一压力反馈入口401与所述第一压力反馈出口403连通,所述第二压力反馈入口402 与所述第二压力反馈出口404连通,所述第一压力反馈出口403与所述第二压力反馈出口404分别连接于对应的反馈通道405;其中,根据所述反馈通道405 的压力值。

64.由此,应用补偿器560的调控能力,将比例阀进油口500和压力反馈出口的压力进行比较;在比例阀开口固定时,使流量不受负载影响。其原理为,使阀套进油口211及对应的压力反馈出口的压力差值,始终等于补偿器560的弹簧所发出的弹力,在比例阀在开口位置不变时,保持流量不受负载影响。

65.此外,弹簧腔设有泄油通道565,当比例阀弹簧压缩后,弹簧腔的液压油释放到低

压口,保持比例阀弹簧腔压力值不超过特定的阈值,避免了复位结构失控,也降低了复位结构损坏的可能。在一具体的实施例中,阀芯300产生作用于弹簧腔的压力,当作用于弹簧腔的压力靠近峰值时,压力油通过泄油口释放,有效地避免因压力峰值而导致机芯意外和失控,降低了阀芯控制失效的可能性。

66.进一步地,所述阀芯的第一凸起311的另一面设有第一槽口406,所述第一槽口406沿所述阀芯300方向延伸,所述第一压力反馈入口401连通所述第一槽口406;所述阀芯的第二凸起312的另一面设有第二槽口407,所述第二槽口 407沿所述阀芯300方向延伸,所述第二压力反馈入口402连通所述第二槽口 407;其中,当所述阀芯300位于第一工作位置时,所述第二槽口407被所述阀套200遮盖;其中,当所述阀芯300位于第二工作位置时,所述第一槽口406 被所述阀套200遮盖。

67.通过这一方案,不会影响到阀芯的正常运行。另一方面,通过第一槽口406 与第二槽口407的相互配合,并通过改变槽口大小和开口形式,影响通流能力大小和操控特性。第一槽口406与阀套的第一出油口214相配合形成了阀芯300 在中位状态中的中位通道。

68.在一实施例中,阀芯300在中位状态;若第一槽口406与第二槽口407较大,则阀芯300处于中位时,阀套的第一工作油口212、阀套的第二工作油口 213分别通过阀套的第一出油口214及阀套的第二出油口215,与阀体100的回油口相同,可以实现快速回油;若第一槽口406与第二槽口407较小,则阀芯 300处于中位时,阀套的第一工作油口212、阀套的第二工作油口213分别通过阀套的第一出油口214及阀套的第二出油口215,与阀体100的回油口相同,缓慢泄油。具体的,所述阀芯驱动装置320,包括动力杆、连接于动力杆的所述复位弹簧模块及电磁控制模块,所述电磁控制模块包括衔铁、衔铁套筒及电磁线圈,所述复位弹簧模块的弹性端连接于所述衔铁,所述衔铁套筒及电磁线圈均固定于所述阀体100的空腔中;

69.其中,通过所述电磁线圈带动所述衔铁在所述衔铁套筒内运动,并通过所述动力杆驱动带动所述阀芯300与所述阀套200产生相对运动;

70.其中,所述复位弹簧模块,用于配合所述电磁控制模块,将所述阀芯300 定位。

71.进一步地,上述阀芯凸起环绕有均压槽408。以此,保证液压油的稳定流动。

72.请参阅图8、图9及图10,图9为本技术的第四实施例中比例多路阀的示意图;图10为本技术的第四实施例中比例多路阀的原理图。

73.本技术第二方面提供一种比例多路阀,包括上述任意实施例中的比例阀结构,且各比例阀结构共用所述比例多路阀阀体505的进油口及出油口。

74.其中,多路阀阀体的进油口510流入液压油,经过多路阀阀体的进油通道 530之后,流入比例阀结构500。然后,按照上述的工作模式,使用多路阀阀体的第一工作油口520或者多路阀阀体的第二工作油口525进行工作,并应用多路阀阀体的出油口515进行回流。

75.其中,多路阀阀体的第一工作油口520与阀套的第一工作油口212通过多路阀阀体第一工作油口通道535连接,多路阀阀体的第二工作油口530与阀套的第二工作油口213通过多路阀阀体第二工作油口通道540连接。

76.其中,比例多路阀通过反馈通道545及补偿通道550,操作补偿阀560,以控制比例多路阀的运行模式。

77.以上所述仅为本技术的实施例,并非因此限制本技术的专利范围,凡是利用本申

请说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1