一种防泄漏无油涡旋压缩机

1.本实用新型涉及压缩机技术领域,具体涉及一种磁力驱动可自动调节回转半径的防泄漏无油涡旋压缩机。

背景技术:

2.目前市场上的涡旋压缩机都由电主轴驱动再由防自转装置转化为涡盘的平动。电主轴的下端为储油池,储油池的油路是由电主轴的中心位置处有一个油槽,其供油方式是通过涡旋压缩机的上下压差来实现的。涡旋压缩机中的轴承和防自转机构均需要油润。随着涡旋压缩机的不断发展,越来越多的领域(如食品、医疗、燃料电池等)均需要洁净无油的干净气体。应节约能源和市场需求,市面上出现了在全封闭式涡旋压缩机基础上把需要油润的轴承换成自润滑轴承,去除原有涡旋压缩机上的储油池,把防自转机构与动涡盘、机壳有接触的位置处涂上一层自润滑材料,涂自润材料的工艺一般为:喷砂

‑

清洗

‑

硬氧

‑

清洗

‑

喷涂

‑

烧结。其工艺复杂且精度较低。这种结构的无油涡旋压缩机虽然达到了无油的目的,但是在摩擦、寿命和发热上又存在新的问题。涡旋压缩机主要包括静盘、动盘、防自转机构、支架体和传动机构等零部件.压缩机两涡旋齿形成了月牙形的容积腔,随着曲轴的不断旋转,由于涡旋齿啮合过程使其产生磨损,在压差力和高温作用下产生了变形,涡旋盘加工精度无法满足要求,这些因素都可以导致动盘、静盘涡旋齿间产生径向和轴向间隙,分别形成了周向和径向泄漏,影响了压缩机工作效率。由于泄漏线更长,轴向间隙的泄漏影响更为严重。市场上一般采用密封条,利用密封条的膨胀来减少泄漏。密封条一般采用聚四氟乙烯材料,随着磨损泄漏会越来越大,需要更换密封条,不适合需要长期连续工作的场合。涡旋压缩机的涡盘加工精度要求非常高,型线的齿厚在实际加工时往往达不到一直相等会有微小凸起,涡盘之间为贴合运动会产生严重磨损。以往采取的是增加一个偏心量自动调节机构,有滑块式和弹性式的,都留有3到5微米的伸缩余量,遇到凸起动涡盘会缩回过后马上复位。

3.此款涡旋压缩机不需要另加调节装置,磁力为非接触力可自动调整动涡盘的运动半径。传统空调压缩机依靠其不断地“开、停”来调整室内温度,其一开一停之间容易造成室温忽冷忽热,并消耗较多电能。市场上多采用变频空调,则依靠空调压缩机转速的快慢达到控制室温的目的,室温波动小、电能消耗少,其舒适度大大提高。但是变频系统的电路控制板元器件有成千上万,电路复杂,数量众多。因而电路板发生故障的概率比简单的不采用变频压缩的大很多。

4.综上,现有无油涡旋压缩机中存在轴承、防自转机构的润滑问题、轴向间隙无法自动消除问题、回转半径自动调节的问题和排量控制的问题,气体泄露的问题等。

技术实现要素:

5.实用新型目的:本实用新型提出一种防泄漏无油涡旋压缩机,其目的在于解决现有无油涡旋压缩机中存在轴承、防自转机构的润滑问题、轴向间隙无法自动消除问题、回转半径自动调节的问题和排量控制的问题,气体泄露的问题等。

6.技术方案:

7.一种防泄漏无油涡旋压缩机,该压缩机的下外壳的底板上设置有多个磁铁座,多个磁铁座上对应设置有第一环形磁铁,第一环形磁铁与第二环形磁铁相对设置,第一环形磁铁与第二环形磁铁磁力互斥,第二环形磁铁固定于悬浮台下表面,悬浮台上表面固定有衔铁,衔铁上方固定设置为动涡盘,动涡盘上方相嵌有静涡盘,静涡盘与动涡盘之间形成内部空腔,静涡盘固定连接在上板上,上板与下外壳共同形成一个腔体;沿着下外壳四周的内壁,下外壳上固定设置有多个u型电磁铁,多个u型电磁铁两两相对设置,多个u型电磁铁将衔铁包围,且衔铁处于中间位置;下外壳底板上还设置有保护圈,保护圈与悬浮台存在缝隙δ,保护圈上固定有支架,支架上面安装有传感器。

8.u型电磁铁的硅钢片采用u型,线圈设置在u型的竖边上,相对的一组u型电磁铁上设置的线圈也相对应。

9.u型电磁铁包括第一u型电磁铁和第二u型电磁铁,第一u型电磁铁为两个,相对设置在衔铁前后两侧,第一u型电磁铁u型的两条竖边上均设置有线圈;第二u型电磁铁为四个,两两相对设置在衔铁左右两侧,相邻两个第二u型电磁铁u型的外侧竖边上设置有线圈。

10.磁铁座、第一环形磁铁和第二环形磁铁的数量均设置为四个,且确保第一环形磁铁和第二环形磁铁相对设置。

11.第二环形磁铁设置于悬浮台的四个角处。

12.衔铁为正方形框体结构,由多个正方形框体结构的硅钢片堆叠而成。

13.缝隙δ与动涡盘的运行轨迹半径的长度一致。

14.优点及效果:

15.本实用新型提供一种磁力驱动可自动调节回转半径的防泄漏无油涡旋压缩机,通过磁悬浮技术作为驱动力来解决现有无油涡旋压缩机中轴承、防自转机构的润滑问题、轴向间隙无法自动消除问题、回转半径自动调节的问题和排量控制的问题,气体泄露的问题,同时通过电磁力的主动控制还可以使动涡盘与静涡盘径向之间的接触力保持一定大小的范围内,以减小动涡盘与静涡盘的摩擦力。

16.本实用新型结构简单无易损件可连续长期工作、质量轻、噪声小、低能耗、寿命长、受速度限制要求低以及安全可靠。

附图说明

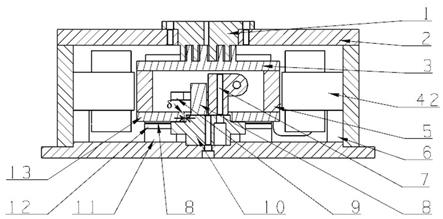

17.图1为涡旋压缩机主视图的剖面图;

18.图2为涡旋压缩机俯视图的剖面图;

19.图3为涡旋压缩机的总体结构示意图;

20.图4为涡旋压缩机的悬浮台和环形磁铁的结构示意图;

21.图5为压缩机的衔铁前后方向上的压缩力fy;

22.图6为压缩机的衔铁左右方向上的压缩力fx;

23.图7为压缩机力与转角的关系理论计算值;

24.图8为小电磁铁的磁力能提供的磁力仿真数据;

25.附图标记:

26.1、静涡盘,2、上板,3、动涡盘,4、u型电磁铁,41、第一u型电磁铁,42、第二u型电磁

铁,5、衔铁,6、电磁铁支架,7、支架,8、第二环形磁铁,9、传感器,10、保护圈,11、磁铁座,12、第一环形磁铁,13、悬浮台,14、下外壳,15、线圈。

具体实施方式

27.下面结合附图对本实用新型做进一步的说明。本实用新型中所述的前后为如图3所示的下上的方向;所述的左右为如图3所示的左右方向。

28.如图1、2和4所示,一种防泄漏无油涡旋压缩机,该压缩机的下外壳14底板上设置有多个磁铁座11,多个磁铁座11上对应设置有四个第一环形磁铁12,第一环形磁铁12与第二环形磁铁8相对设置,第一环形磁铁12与第二环形磁铁8结构完全一致,但固定时使第一环形磁铁12与第二环形磁铁8磁力互斥,形成磁悬浮结构,第一环形磁铁12与第二环形磁铁8形成轴向自动调节装置,如果有震动可以将动涡盘3和静涡盘1的齿和盘面的缝隙补充,减少气体泄漏。震动在径向方向上向外顶,磁力与动涡盘3运动轨迹垂直,静涡盘1和动涡盘3形成一个密封装置,大大降低了气体泄露。从而解决现有无油涡旋压缩机中轴承、防自转机构的润滑问题、轴向间隙无法自动消除问题。

29.动涡盘3的材料为聚四氟乙烯。现有的涡盘一般使用铝合金和铸铁,此压缩机动静涡盘材料不一样,静涡盘1采用铝合金制造,动涡盘3采用聚四氟乙烯重量更轻减少动力的浪费。静涡盘1要承受更多的撞击和摩擦,所以静涡盘1强度和硬度高于动涡盘3,动涡盘受高温时会发生微小膨胀会填补涡盘齿端面的缝隙,减少气体泄漏。本实用新型的动涡盘3不在端面开槽加密封条。传统的动涡盘3材料为铝合金,会在涡盘端面开槽加密封条,可以减少气体泄露和减少摩擦。本实用新型设计的动涡盘3不需要密封条,材料本身摩擦系数低。

30.衔铁5为正方形框体结构,由多个正方形框体结构的硅钢片堆叠而成。做成正方形框体可以减少重量,减少动力的消耗,做成整体比单独的四块更利于定位。衔铁用硅钢片堆叠而成,而不是整块的铁芯是防止形成涡流导致过度发热。

31.如图3所示,本实用新型u型电磁铁4共设置为六个,u型电磁铁4固定在下外壳14底板上的电磁铁支架6上,u型电磁铁4两两相对设置,围成的中间位置为需要吸引的衔铁5,六个u型电磁铁4在平面控制三个自由度,可以抑制动涡盘的转动,形成防自转装置,动旋盘两侧的电磁铁之间相互吸引具有一定的刚度。u型电磁铁4铁芯的厚度不超过衔铁5的厚度,减少空间体积和磁力浪费。u型电磁铁4包括第一u型电磁铁41和第二u型电磁铁42,第一u型电磁铁41为两个,相对设置在衔铁5前后两侧,第一u型电磁铁41u型的两条竖边上均设置有线圈15,使更少的体积提供更大动力,使第一u型电磁铁41的磁力充分利用。第二u型电磁铁42为四个,两两相对设置在衔铁5左右两侧,相邻两个第二u型电磁铁42u型的外侧竖边上设置有线圈15。在衔铁5左右两侧各设置两个第二u型电磁铁42,能够多控制一个自由度,从而抑制动涡盘3的自转,避免了防自转装置的使用,减少了摩擦和冲击,从而实现无油运行。将线圈15缠在第二u型电磁铁42的外侧使空间利用率更高,结构更加紧凑,线圈15缠在外侧磁力在外侧就更大,更利于的控制转动。

32.如图4所示,第二环形磁铁8固定于悬浮台13下表面的四个边角上,四个角的四对磁铁受力均匀,更加稳定,可以在四个角补充振动带来的轴向位移。悬浮台13上表面的边缘处螺栓固定连接有衔铁5,衔铁5上方设置为动涡盘3,动涡盘3上方相嵌有静涡盘1,静涡盘1与动涡盘3之间形成内部空腔,静涡盘1与上板2的通过螺钉固定连接,上板2与下外壳14共

同形成一个腔体结构;沿着下外壳14四周的内壁,下外壳14的底板上固定设置有多个u型电磁铁4,多个u型电磁铁4两两相对设置,多个u型电磁铁4将衔铁5包围,且衔铁5处于中间位置;下外壳14底板上还设置有保护圈10,保护圈10上固定有支架7,支架7上面安装有传感器9。

33.保护圈10为聚四氟乙烯材料的实体结构。聚四氟乙烯耐热、耐寒性优良,摩擦系数极低表面光滑。而且实体(心)结构不怕撞击,能够限制动涡盘3的移动范围,当失控情况发生时,动涡盘3会撞击到保护圈10上,从而防止在失控的情况下撞坏静涡盘1和u型电磁铁4。保护圈10与悬浮台13存在缝隙δ,缝隙δ与动涡盘3的运行轨迹半径的长度一致。优选为2mm,如果动涡盘3失控,会撞到保护圈10上,而动涡盘3不会将静涡盘1和/或动涡盘3的齿撞坏,对静涡盘1和动涡盘3的齿具有保护作用。

34.保护圈10上固定有支架7,支架7上面安装三个传感器9,传感器9用于测量u型电磁铁4和衔铁5的距离。测量二者的距离是为了通过u型电磁铁4控制动涡盘3的位置,通过u型电磁铁4控制让动涡盘3的运动轨迹始终是个圆形,并且让动涡盘3的齿与静涡盘1的齿始终贴合,防止漏气。两个传感器9相对设置在支架7上,用于测量衔铁5与衔铁5左右两侧u型电磁铁4之间的距离,并且控制测量的距离数值相同,且抑制动涡盘3自转;另一个传感器9用于测量衔铁5与衔铁5前后两侧u型电磁铁4之间的距离。纵向上,4对第一环形磁铁12和第二环形磁铁8两两相斥,使动涡盘3端面始终贴合静涡盘1盘面。

35.涡旋盘的涡旋壁内侧加工一般采用铣削加工,形成涡旋曲面,加工误差形成的凸点和凹点会加大气体的泄露,甚至加剧涡旋盘之间的磨损。如图1和图3所示,保护圈10和u型电磁铁4形成了回转半径自动调节装置,如果遇到涡旋体厚的的地方,可以减少动涡盘的轨迹半径,避免撞击和过度磨损,如果遇到涡旋体薄的地方可以增加动涡盘的轨迹半径使涡盘的齿始终紧密贴合从而减少泄露。从而弥补了涡旋体壁厚的加工误差,可以减轻或消除异常负荷的作用。

36.电磁铁4驱动动涡盘3,动涡盘3的运行轨迹为主动控制,通过电磁铁4控制动涡盘3的运动半径,减少轨迹半径可加大径向间隙造成严重泄漏,气体得不到压缩,压缩机进入待机状态,由此可实现压缩机排量的无极调节。

37.如图5

‑

8所示,本实用新型涡旋压缩机的数据。图5至图7数据来自理论计算,公式参考于《涡旋式流体机械与涡旋压缩机》,图8来自ansoft软件仿真。

38.从图8的电磁力图可以看出,在0.5mm到3.0mm的范围内,磁力驱动涡旋压缩机可以提供118n到367n的最大力,图8的数据来自于小电磁铁的磁力仿真,大电磁铁磁力远大于此,所以能满足压缩机的需要。如图7所示,图7数据来自《涡旋式流体机械与涡旋压缩机》显示的是涡旋压缩机最重要和基础的三个力,轴向力、径向力和切向力。图5和图6是将径向力和切向力分解到x和y轴上,推导出驱动涡旋压缩机需要的力的大小,为设计提供理论依据。如图5和图6所示,压缩机运行所需的最大力为92n,因此驱动元件完全满足驱动力的要求。随着气隙的增大,磁力迅速减小,限制了涡旋的运动范围,最终限制了涡旋压缩机在磁力驱动下的位移。

39.本实用新型具有一定的运动柔性、无润滑油、通过磁悬浮技术作为驱动力来解决现有无油涡旋压缩机中轴承、防自转机构的润滑问题、轴向间隙无法自动消除问题、回转半径自动调节的问题和排量控制的问题,同时通过电磁力的主动控制还可以使动涡盘与静涡

盘之间的接触力保持一定大小的范围内,以减小动涡盘与静涡盘的摩擦力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1