升降可拆式可挂脖用风扇的制作方法

1.本实用新型涉及一种小型风扇,特别是一种升降可拆式可挂脖用风扇。

背景技术:

2.目前的挂脖风扇均为两个风扇本体,两个风扇本体之间通过硬质导线、绳子或其它挂件连接,因此,每个风扇本体不能独立使用;另外,由于硬质导线、绳子或其它挂件一般与风扇本体的外周部(非中心线位置)连接,所以,随着身体的运动,风扇本体与挂脖连接件之间角度容易发生改变,从而改变了最佳吹风角度,影响用户体验感。

技术实现要素:

3.本实用新型的目的在于提供一种电池仓与风扇主机通过斜面滑动升降配合来便于挂脖件拆装的升降可拆式可挂脖用风扇。

4.本实用新型的目的是这样实现的:

5.一种升降可拆式可挂脖用风扇,包括设有电池仓和风扇主机的风扇本体,电池仓设置在风扇主机背面,电池仓内设有电池,风扇主机内设有相互传动连接的电机和风轮,风扇主机的表面设有进风孔和出风孔,其特征在于:所述电池仓与风扇主机通过斜面滑动提升配合,电池仓与风扇主机之间形成纵向高度可调的压缩通道,压缩通道贯穿风扇本体外周两侧、并经过其中心轴线,压缩通道用于压紧挂脖件。

6.本实用新型的目的还可以采用以下技术措施解决:

7.作为更具体的一方案,所述电池仓和风扇主机通过螺旋斜面配合,螺旋斜面处设有锁定电池仓和风扇主机靠拢位置的锁定扣位。

8.作为进一步的方案,所述电池仓朝向风扇主机的一侧设有两块弧形插板,两块弧形插板隔开一定距离,弧形插板表面设有螺旋槽,螺旋槽的上下两侧形成所述螺旋斜面;所述风扇主机对应弧形插板设有弧形插槽,弧形插槽内侧凸销,弧形插板插入弧形插槽并相互转动配合,凸销伸入螺旋槽内、并与螺旋槽滑动配合;螺旋槽的两端均设有所述锁定扣位,锁定扣位与凸销限位配合;两块弧形插板、电池仓和风扇主机共同围成所述压缩通道。

9.作为进一步的方案,所述风扇主机包括面壳和底壳,底壳设置在面壳底部内,底壳包括底板和侧板,侧板与面壳内侧之前形成所述弧形插槽,所述凸销设置在底壳的侧板外。

10.作为进一步的方案,所述底壳的底板外侧设有纵向线槽,底板内侧设有与纵向线槽连通的横向线槽,横向线槽上设有线码;所述电池仓对应纵向线槽设有穿线孔。线码用于将导线限定在横向线槽内,以防止导线与风轮触碰。

11.作为进一步的另一方案,所述电池仓和风扇主机偏心旋转配合;风扇主机包括面壳和底壳,底壳上偏心设置有销管,所述电池仓对应销管设有管套,管套中心设有套孔,销管插入套孔内与管套转动配合;管套上设有所述螺旋斜面,销管上径向设有横销,横销与螺旋斜面滑动配合,螺旋斜面的两端均设有所述锁定扣位,锁定扣位与横销限位配合;销管外套设有压缩弹簧,压缩弹簧压接在底壳与电池仓之间。电池仓和风扇主机偏心旋转配合即

可实现电池仓和风扇主机之间升降运动,又可实现电池仓和风扇主机错开,使得压缩通道可以打开。

12.作为进一步的又一方案,所述电池仓和风扇主机通过直线斜面配合,直线斜面设有锁定电池仓和风扇主机靠拢位置的锁定扣位。

13.作为进一步的方案,所述电池仓朝向风扇主机的一侧设有两块直插板,两块直插板隔开一定距离,弧形插板表面设有斜槽,斜槽的上下两侧形成所述直线斜面;所述风扇主机对应直插板设有直插槽,直插槽的侧壁设有导向销,直插板插入直插槽并相互滑动配合,导向销伸入斜槽内、并与斜槽滑动配合;斜槽的两端均设有所述锁定扣位,锁定扣位与导向销限位配合;两块直插板、电池仓和风扇主机共同围成所述压缩通道。

14.作为进一步的方案,所述电池仓内还设有控制电路板,控制电路板分别与所述电池和电机电性连接,所述电池仓表面设有充电插口和控制按钮。

15.作为进一步的方案,所述挂脖件为扁带状的挂绳;所述进风孔设置在所述风扇主机背向电池仓的端面上,所述出风孔设置在风扇主机的外周。

16.本实用新型的有益效果如下:

17.(1)此款升降可拆式可挂脖用风扇的压缩通道可以方便挂脖件的拆装和定位,而且,压缩通道穿过风扇本体的内部,更接近其重心,风扇本体不易与挂脖件发生相对位置改变,从而提高使用的舒适性;压缩通道的形变量可以通过斜面配合方式实现其形变量的改变,从而方便挂脖件的插入及夹紧。

18.(2)此款升降可拆式可挂脖用风扇可以方便与挂脖件分离,剩下的风扇本体可以作为个人用桌面风扇使用。

附图说明

19.图1为本实用新型第一实施例分解结构示意图。

20.图2为图1中a处放大结构示意图。

21.图3为图1另一角度结构示意图。

22.图4为本实用新型第一实施例装配后立体结构示意图。

23.图5为本实用新型第一实施例打开状态剖视结构示意图。

24.图6为本实用新型第一实施例打开状态及与挂绳配合后主视结构示意图。

25.图7为本实用新型第一实施例闭合状态剖视结构示意图。

26.图8为本实用新型第一实施例闭合状态及与挂绳配合后主视结构示意图。

27.图9为本实用新型第二实施例闭合状态立体结构示意图。

28.图10为本实用新型第二实施例分解结构示意图。

29.图11为图10另一角度结构示意图。

30.图12为本实用新型第二实施例打开状态立体结构示意图。

31.图13为图12的后视结构示意图。

32.图14为图13的b

‑

b剖视结构示意图。

33.图15为图14闭合后结构示意图。

34.图16为本实用新型第三实施例打开状态立体结构示意图。

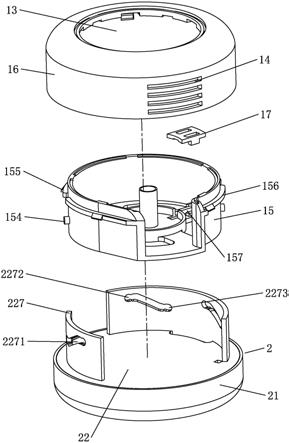

35.图17为本实用新型第三实施例分解结构示意图。

36.图18为图17另一角度结构示意图。

37.图19为本实用新型第三实施例闭合状态时电池仓与底壳配合结构示意图。

38.图20为本实用新型第三实施例打开状态时电池仓与底壳配合结构示意图。

具体实施方式

39.下面结合附图及实施例对本实用新型作进一步描述:

40.实施例一:结合图1至图4所示,一种升降可拆式可挂脖用风扇,包括设有电池仓2和风扇主机1的风扇本体,电池仓2设置在风扇主机1背面,电池仓2内设有电池6,风扇主机1内设有相互传动连接的电机和风轮5,风扇主机1的表面设有进风孔13和出风孔14,所述电池仓2与风扇主机1通过斜面滑动提升配合,电池仓2与风扇主机1之间形成纵向高度可调的压缩通道3,压缩通道3贯穿风扇本体外周两侧、并经过其中心轴线,压缩通道3用于压紧挂脖件。

41.所述电池仓2包括仓外盖21和仓内盖22,仓内盖22与所述底壳15连接。所述电池仓2还设有控制电路板7、充电插口212和控制按钮211。

42.风扇主机1包括面壳16和底壳15,所述进风孔13和出风孔14分别设置在面壳16的端面和外周,电机和电池6分别与控制电路板7电性连接。

43.所述电池仓2和风扇主机1偏心旋转配合;风扇主机1的底壳15上偏心设置有销管12,所述电池仓2的仓内盖22对应销管12设有管套221,管套221中心设有套孔222,销管12插入套孔222内与管套221转动配合;管套221上设有所述螺旋斜面223,销管12上径向设有横销11,横销11与螺旋斜面223滑动配合,螺旋斜面223的两端均设有所述锁定扣位,锁定扣位与横销11限位配合;销管12外套设有压缩弹簧23,压缩弹簧23压接在底壳15与电池仓2之间。其中,一个锁定扣位位于螺旋斜面223与仓内盖22内表面连接的一端处;另一个锁定扣位设置在螺旋斜面223另一端,螺旋斜面223另一端设有限位凸起224及第一定位槽225,限位凸起224和第一定位槽225共同配合形成另一个锁定扣位。销管12的中心孔用于导线的穿过。挂绳4安装时,先使得电池仓2与风扇主机1相对旋转,使得风扇主机如图5和图6所示状态即压缩通道打开的状态,此时,横销11落入上述一锁定扣位上,将挂绳4放入压缩通道中。然后,反向旋转电池仓2,电池仓2向风扇主机1方向靠拢、并逐渐与之对齐,当横销11落入另一锁定扣位上时,压缩通道被压缩夹住挂绳4,实现挂绳4的安装固定;同时,压缩弹簧23被压缩,使得横销11向第一定位槽225方向压紧,起到进一步防止松脱的作用,见图7和图8所示。

44.作为进一步的方案,所述风扇本体可以设有两个,两个风扇本体之间通过挂绳4与所述压缩通道3夹紧连接。所述挂绳4的两端设有扁带状固定部,扁带状固定部所述压缩通道3夹紧连接。

45.实施例二,与实施例一的区别在于:参见图9至图15所示,所述电池仓2和风扇主机1通过直线斜面配合,直线斜面设有锁定电池仓2和风扇主机1靠拢或远离位置的锁定扣位。

46.所述电池仓2朝向风扇主机1的一侧设有两块直插板226,两块直插板226隔开一定距离,弧形插板227表面设有斜槽2261,斜槽2261的上下两侧形成所述直线斜面;所述风扇主机1对应直插板226设有直插槽153,直插槽153的侧壁设有导向销152,直插板226插入直插槽153并相互滑动配合,导向销152伸入斜槽2261内、并与斜槽2261滑动配合;斜槽2261的

两端均设有所述锁定扣位,锁定扣位与导向销152限位配合;两块直插板226、电池仓2和风扇主机1共同围成所述压缩通道。

47.具体是:所述直插槽153的一侧壁向上延伸出凸筋151,所述导向销152设置在凸筋上。所述斜槽2261两端的锁定扣位分别为第二定位槽2262和第三定位槽2263,第三定位槽2263位于斜槽2261靠近所述仓内盖22的一端。

48.参见图13和图14所示,为压缩通道打开状态,即电池仓2与风扇主机1相互错开及距离拉大的状态,导向销152与第二定位槽2262配合;此时,可以较为容易地将挂绳(可参考图6的挂绳4)穿入升高的压缩通道3内。然后,克服第二定位槽2262对导向销152的阻力,导向销152与斜槽2261相对滑动配合,直至导向销152与第三定位槽2263配合,见图15所示,压缩通道3处于压缩状态,可以对其内部挂绳进行夹紧。

49.实施例三,与实施例一的区别在于:参见图16至图20,所述电池仓2和风扇主机1通过螺旋斜面配合,螺旋斜面设有锁定电池仓2和风扇主机1靠拢或远离位置的锁定扣位。

50.所述电池仓2朝向风扇主机1的一侧设有两块弧形插板227,两块弧形插板227隔开一定距离,弧形插板227表面设有螺旋槽2271,螺旋槽2271的上下两侧形成所述螺旋斜面223;所述风扇主机1对应弧形插板227设有弧形插槽,弧形插槽内侧凸销154,弧形插板227插入弧形插槽并相互转动配合,凸销154伸入螺旋槽2271内、并与螺旋槽2271滑动配合;螺旋槽2271的两端均设有所述锁定扣位,锁定扣位与凸销154限位配合;两块弧形插板227、电池仓2和风扇主机1共同围成所述压缩通道。

51.所述风扇主机1包括面壳16和底壳15,底壳15设置在面壳16底部内,底壳15包括底板和侧板,侧板与面壳16内侧之前形成所述弧形插槽,所述凸销154设置在底壳15的侧板外。

52.所述底壳15的底板外侧设有纵向线槽158,底板内侧设有与纵向线槽158连通的横向线槽157,横向线槽157上设有线码17;所述电池仓2对应纵向线槽158设有穿线孔。

53.所述底壳15的侧板内端外周设有凸边156,凸边156外侧设有凸扣155,所述面壳16内端面对应凸边156设有承托筋162,面壳16内壁对应凸扣155设有扣孔161,凸扣155与扣孔161扣接。

54.所述螺旋槽2271两端的锁定扣位分别为第四定位槽2272和第五定位槽2273,第四定位槽2272位于螺旋槽2271靠近所述仓内盖22的一端。

55.参见图20所示,为压缩通道3打开状态,即电池仓2与风扇主机1相互错开及距离拉大的状态,凸销154与第四定位槽2272配合;此时,可以较为容易地将挂绳(可参考图6的挂绳4)穿入升高的压缩通道内。然后,相对扭动电池仓2和风扇主机1,克服第四定位槽2272对凸销154的阻力,凸销154与螺旋槽2271相对滑动配合,直至凸销154与第五定位槽2273配合,见图19所示,压缩通道3处于压缩状态,可以对其内部挂绳进行夹紧。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1