一种液压站专用测试台的制作方法

1.本实用新型涉及液压技术领域,具体涉及一种液压站专用测试台。

背景技术:

2.液压站在投入使用之前通常需要对其可起升的负载吨位进行测试,目前,通常采用真实载重来测试。

3.但现有的液压站测试具有以下不足:

4.1、真实载重测试过程复杂,测试效率低,且安全性底下,不适合大批量测试;

5.2、泄压后产生的液压油收集不便,容易污染周围环境,不利于环保。

技术实现要素:

6.为解决上述背景技术中提出的问题,本实用新型提供了一种液压站专用测试台,具有便于测试和便于收集液压油的特点。

7.为实现上述目的,本实用新型提供如下技术方案:一种液压站专用测试台,包括装置本体,所述装置本体的内顶壁固定连接有油箱,所述油箱的一侧固定连接有收集管,所述装置本体的顶部固定连接有安装架,所述安装架的内壁活动连接有待测液压站,所述待测液压站的外壁固定连接有泄压阀,所述安装架的一侧固定连接有泄压气缸,所述装置本体的顶部固定连接有模拟油缸,所述装置本体的顶部固定连接有连接筒,所述连接筒的外壁固定连接有复位气缸。

8.所述装置本体的顶部固定连接有蓄能器,所述复位气缸的输出端活动连接有复位推杆,所述复位推杆的外壁固定连接有连接杆,所述泄压气缸的输出端活动连接有泄压推杆,所述泄压推杆的外壁固定连接有泄压头。

9.为了便于将待测液压站限位,以便于对其进行测试,所述待测液压站的一端活动连接有液压站推杆,且待测液压站的形状大小和安装架的形状大小均相互匹配。

10.为了便于待测液压站稳定测试,所述模拟油缸的输出端活动连接有油缸输出头,且油缸输出头的形状大小和液压站推杆的形状大小均相互匹配。

11.为了便于待测液压站测试完成后能够泄压复位,所述连接杆的一端一体式连接有推环,所述油缸输出头的一侧贴合有缓冲圈,且推环与油缸输出头套合连接。

12.为了便于更精确达到所测试的压力值,所述模拟油缸的外壁安装有压力表,且模拟油缸的一侧固定连接有连接管,且模拟油缸通过连接管与蓄能器联通。

13.为了便于在测试完成后回收液压油,所述收集管的一端与泄压头的输出端固定连接,且收集管的另一端贯穿油箱的一侧并延伸至油箱的内部。

14.与现有技术相比,本实用新型的有益效果是:

15.1、该液压站专用测试台,通过装置本体、安装架、待测液压站、模拟油缸、连接筒、复位气缸、蓄能器、复位推杆、连接杆和泄压推杆的相互配合使用,达到了便于测试的目的,解决了一般液压站利用真实载重测试过程复杂,测试效率低,且安全性底下,不适合大批量

测试的问题,采用蓄能器模拟载重,减少了复杂的零件安装步骤,同时采用气缸复位和泄压,自动化程度高,测试过程安全可靠,测试效率高,适合大批量测试。

16.2、该液压站专用测试台,通过设置的油箱、收集管、泄压阀、泄压气缸和泄压头,达到了便于收集液压油的目的,解决了一般液压站泄压后产生的液压油收集不便,容易污染周围环境,不利于环保的问题,方便测试完成后将泄压产生的液压油收集在油箱,环保性好。

17.综上所述,该种液压站专用测试台具有便于测试和便于收集液压油的特点。

附图说明

18.附图用来提供对本实用新型的进一步理解,并构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。

19.在附图中:

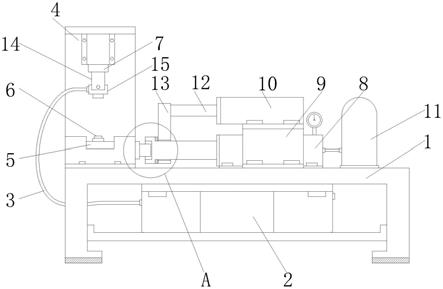

20.图1为本实用新型整体结构图;

21.图2为本实用新型安装架与待测液压站连接结构示意图;

22.图3为本实用新型图1中a处放大图。

23.图中:1、装置本体;2、油箱;3、收集管;4、安装架;5、待测液压站;6、泄压阀;7、泄压气缸;8、模拟油缸;9、连接筒;10、复位气缸;11、蓄能器;12、复位推杆;13、连接杆;14、泄压推杆;15、泄压头;16、液压站推杆;17、油缸输出头;18、缓冲圈;19、推环。

具体实施方式

24.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

25.在本实用新型的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

26.请参阅图1-3,本实用新型提供以下技术方案:一种液压站专用测试台,包括装置本体1,装置本体1的内顶壁固定连接有油箱2,油箱2的一侧固定连接有收集管3,装置本体1的顶部固定连接有安装架4,安装架4的内壁活动连接有待测液压站5,待测液压站5的外壁固定连接有泄压阀6,安装架4的一侧固定连接有泄压气缸7,装置本体1的顶部固定连接有模拟油缸8,装置本体1的顶部固定连接有连接筒9,连接筒9的外壁固定连接有复位气缸10。

27.装置本体1的顶部固定连接有蓄能器11,复位气缸10的输出端活动连接有复位推杆12,复位推杆12的外壁固定连接有连接杆13,泄压气缸7的输出端活动连接有泄压推杆14,泄压推杆14的外壁固定连接有泄压头15。

28.本实施例中:通过装置本体1、安装架4、待测液压站5、模拟油缸8、连接筒9、复位气缸10、蓄能器11、复位推杆12、连接杆13和泄压推杆14的相互配合使用,达到了便于测试的

目的,解决了一般液压站利用真实载重测试过程复杂,测试效率低,且安全性底下,不适合大批量测试的问题,采用蓄能器11模拟载重,减少了复杂的零件安装步骤,同时采用气缸复位和泄压,自动化程度高,测试过程安全可靠,测试效率高,适合大批量测试,通过设置的油箱2、收集管3、泄压阀6、泄压气缸7和泄压头15,达到了便于收集液压油的目的,解决了一般液压站泄压后产生的液压油收集不便,容易污染周围环境,不利于环保的问题,方便测试完成后将泄压产生的液压油收集在油箱2,环保性好。

29.作为本实用新型的一种技术优化方案,待测液压站5的一端活动连接有液压站推杆16,且待测液压站5的形状大小和安装架4的形状大小均相互匹配。

30.本实施例中:通过待测液压站5的形状大小和安装架4的形状大小均相互匹配,便于将待测液压站5限位,以便于对其进行测试。

31.作为本实用新型的一种技术优化方案,模拟油缸8的输出端活动连接有油缸输出头17,且油缸输出头17的形状大小和液压站推杆16的形状大小均相互匹配。

32.本实施例中:通过油缸输出头17的形状大小和液压站推杆16的形状大小均相互匹配,便于待测液压站5稳定测试。

33.作为本实用新型的一种技术优化方案,连接杆13的一端一体式连接有推环19,油缸输出头17的一侧贴合有缓冲圈18,且推环19与油缸输出头17套合连接。

34.本实施例中:通过设置的推环19,便于待测液压站5测试完成后能够泄压复位。

35.作为本实用新型的一种技术优化方案,模拟油缸8的外壁安装有压力表,且模拟油缸8的一侧固定连接有连接管,且模拟油缸8通过连接管与蓄能器11联通。

36.本实施例中:通过设置的压力表,便于更精确达到所测试的压力值。

37.作为本实用新型的一种技术优化方案,收集管3的一端与泄压头15的输出端固定连接,且收集管3的另一端贯穿油箱2的一侧并延伸至油箱2的内部。

38.本实施例中:通过设置的收集管3和油箱2,便于在测试完成后回收液压油。

39.本实用新型的工作原理及使用流程:测试时将待测液压站5安装在安装架4内部,将泄压阀6与泄压头15对齐,启动待测液压站5,待测液压站5压缩模拟油缸8,模拟油缸8内部的液压油压缩到蓄能器11,随着液压站推杆16伸长,蓄能器11内压力增大,调节待测液压站5,直到蓄能器11压力到达对应的压力值,然后启动泄压气缸7,泄压推杆14推动泄压头15顶住泄压阀6,然后启动复位气缸10,复位气缸10推动复位推杆12压缩待测液压站5泄压,泄压后的液压油流到油箱2。

40.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1