气缸组件的制作方法

1.本技术涉及加工零件领域,具体涉及一种气缸组件。

背景技术:

2.工业中常用气缸来进行工件的搬运、定位以及驱动等。一些自动化设备中需要实现伸缩旋转的动作,但是现有的气缸只能实现直线伸缩运动,无法实现旋转运动,即现有的气缸仅仅能够支持单轴向运动,无法实现更多种运动形式,导致自动化设备中需要在缸体外另设实现旋转功能的机构,如此,导致自动化设备的结构相对复杂、占据空间大、控制过程复杂。

技术实现要素:

3.本技术提供一种能够实现更多运动形式的气缸组件。

4.本技术实施例提供的一种气缸组件,包括:

5.缸体,所述缸体具有沿轴向依次连通的第一通孔、缸体内腔及第二通孔;

6.升降模块,所述升降模块的第一端设于所述缸体内腔中,所述升降模块的第二端经所述第一通孔伸至所述缸体外;及

7.转动模块,所述转动模块的第一端设于所述缸体内腔中,并与所述升降模块的第一端在转动方向上相卡合,所述转动模块的第二端经所述第二通孔伸至所述缸体外。

8.在一种可能的实施方式中,所述升降模块包括缸杆,所述缸杆的一端设于所述缸体内腔中,所述缸杆的另一端经所述第一通孔伸出所述缸体;所述转动模块包括转动杆,所述转动杆的一端设于所述缸体内腔中,所述转动杆的另一端经所述第二通孔伸出所述缸体,所述转动杆的一端与所述缸杆的一端在所述转动方向上相卡合,当所述转动杆旋转时,所述转动杆带动所述缸杆旋转;所述转动杆的一端与所述缸杆的一端在轴向上能够相对运动。

9.在一种可能的实施方式中,所述气缸组件还包括第一密封件及第二密封件,所述第一密封件密封于所述第一通孔的内壁与所述缸杆的外周面之间,所述第二密封件密封于所述第二通孔的内壁与所述转动杆的外周面之间。

10.在一种可能的实施方式中,所述升降模块还包括活塞,所述活塞设于所述缸体内腔,所述活塞的一端套设于所述缸杆外围或者嵌设于所述缸杆内,所述活塞的另一端的外周面滑动连接所述缸体内腔的内壁;所述缸体的周侧壁还设有连通所述缸体内腔的第一通孔和第二通孔,所述第一通孔和所述第二通孔在所述缸体内腔的轴向方向上分别位于所述活塞的相对两侧;所述气缸组件还包括气压调节模块,所述气压调节模块连通所述第一通孔和所述第二通孔,所述气压调节模块用于对所述第一通孔或所述第二通孔供气,以使所述活塞带动所述缸杆沿所述缸体内腔的轴向移动。

11.在一种可能的实施方式中,所述活塞在所述转动方向带动所述缸杆运动;所述活塞套设于所述转动杆的外围,所述活塞与所述转动杆在所述转动方向上相卡合。

12.在一种可能的实施方式中,所述转动杆的外周面设有至少一个棱角部,所述活塞设有至少一个凹角部;所述凹角部与所述棱角部相配合,以使所述活塞与所述转动杆在所述转动方向上相卡合。

13.在一种可能的实施方式中,所述缸杆的外周面设有至少一个棱角部,所述转动杆设有至少一个凹角部;或者,所述转动杆的外周面设有至少一个棱角部,所述缸杆设有至少一个凹角部;所述凹角部与所述棱角部相配合,以使所述转动杆与所述缸杆在转动方向上相卡合。

14.在一种可能的实施方式中,所述棱角部包括至少一个第一贴合平面,所述凹角部包括至少一个第二贴合平面,所述第一贴合平面与第二贴合平面相贴合,其中,所述第一贴合平面与所述缸杆的轴向方向平行,或者,所述第一贴合平面与所述缸杆的轴向相交的角度小于90

°

;或者,所述棱角部由至少两个弧形面相连接形成。

15.在一种可能的实施方式中,所述转动模块还包括转动片,所述转动片设于所述缸体外,并连接于所述转动杆,所述转动片的延伸方向与所述转动杆的轴向相交或垂直,所述转动片用于摆动,以带动所述转动杆旋转。

16.在一种可能的实施方式中,所述升降模块还包括升降夹片,所述升降夹片设于所述缸体外并连接所述缸杆;所述升降夹片用于随着所述缸杆的旋转而旋转,并在所述缸杆的轴向运动时与夹板相配合以夹紧或释放物件。

17.本技术实施例提供的气缸组件,通过在缸体内沿轴向设置升降模块及转动模块,并设置转动模块与升降模块在转动方向上相卡合,不仅使升降模块在外力作用下能够相对于缸体升降,以实现气缸组件在轴向方向的升降驱动,还使转动模块在外力下相对于缸体转动,由于转动模块与升降模块相卡合,故转动模块在转动的同时还能够带动升降模块随着转动模块一起转动,进而实现气缸组件绕轴向方向的旋转驱动功能,综上,本技术提供了的气缸组件对结构进行改进,实现在结构相对简单、占据空间小的同时还能够实现气缸组件沿轴向的伸缩运动及绕轴向的转动,实现气缸组件具有更多的运动形式,增加气缸组件的功能。

附图说明

18.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

19.图1是本技术实施例提供的一种气缸组件的立体图;

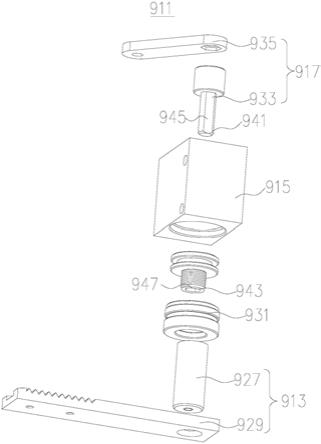

20.图2是图1所示的第一种气缸组件的爆炸图;

21.图3是图1所示的第一种气缸组件在放松状态的剖面图;

22.图4是图1所示的第一种气缸组件在夹持状态的剖面图;

23.图5是图1所示的第二种气缸组件在夹持状态的剖面图;

24.图6是图5所示的气缸组件的局部示意图;

25.图7是图6所示的缸杆端部的结构示意图;

26.图8是图6所示的转动杆端部的结构示意图;

27.图9是图1所示的第三种气缸组件在夹持状态的剖面图。

具体实施方式

28.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。此外,在本文中提及“实施例”或“实施方式”意味着,结合实施例或实施方式描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

29.本技术实施例的描述中,需要理解的是,术语“上方”、“上侧”、“下方”、“下侧”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是暗示或指示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

30.请参阅图1及图2,本技术实施例提供的一种气缸组件911可应用于驱动装置中。气缸组件911的运动端与工件连接,气缸组件911将其所能够实现的运动传递至工件,以带动工件一起运动。在一般技术中,气缸组件911能够实现沿缸体915轴向的伸缩运动,而这一伸缩运动能够带动工件沿直线的往返运动。而对于一些自动化设备中,需要驱动工件先升降再旋转、或边升降边旋转,当传统的气缸组件911遇到此情形时,还需要在气缸组件911外另外设置能够带动工件旋转的转动装置,如此,导致整个自动化装置结构复杂及性能稳定性也存在风险。本技术通过对气缸组件911进行创新性的改进,能够有效地应用于驱动工件先升降再旋转、或边升降边旋转、或先旋转再升降等场景中。

31.可选的,气缸组件911为传送组件的驱动气缸,气缸组件911用于驱动的工件包括但不限于线路板等工件。

32.请参阅图1及图2,气缸组件911包括缸体915、升降模块913及转动模块917。

33.请参阅图2,所述缸体915具有沿轴向依次连通的第一通孔923、缸体内腔924及第二通孔925。

34.请参阅图3及图4,图3为气缸组件911沿z

‑

y平面的剖面图。其中,z轴为气缸组件911的轴向。所述升降模块913的第一端设于所述缸体内腔924中,所述升降模块913的第二端经所述第一通孔923伸至所述缸体915外。所述升降模块913的第二端连接工件。可选的,气缸组件911用于传送机构的夹具的驱动组件,气缸组件911用于实现夹具的夹持动作和释放动作。

35.可选的,升降模块913在外力作用下能够沿缸体内腔924的内壁滑动,以带动工件沿轴向升降。

36.所述转动模块917的第一端设于所述缸体内腔924中,并与所述升降模块913的第一端在转动方向上相卡合,所述转动模块917的第二端经所述第二通孔925伸至所述缸体915外。

37.可选的,转动模块917在外力作用下能够绕轴向转动。

38.可选的,转动方向为绕轴向的圆周方向,即绕轴向的旋转方向。本技术所述的转动模块917的第一端与升降模块913的第一端在转动方向上相卡合,是指转动模块917在绕轴向转动时会受到升降模块913的阻力,当转动模块917的转动扭矩大于升降模块913的阻力时,转动模块917能够带动升降模块913同步绕轴向转动。

39.本技术实施例提供的气缸组件911,通过在缸体915内沿轴向设置升降模块913及转动模块917,并设置转动模块917与升降模块913在转动方向上相卡合,不仅使升降模块913在外力作用下能够相对于缸体915升降,以实现气缸组件911在轴向方向的升降驱动,还使转动模块917在外力下相对于缸体915转动,由于转动模块917与升降模块913相卡合,故转动模块917在转动的同时还能够带动升降模块913随着转动模块917一起转动,进而实现气缸组件911绕轴向方向的旋转驱动功能,综上,本技术提供了的气缸组件911对结构进行改进,实现在结构相对简单、占据空间小的同时还能够实现气缸组件911沿轴向的伸缩运动及绕轴向的转动,实现气缸组件911具有更多的运动形式,增加气缸组件911的功能。

40.可以理解的,缸体内腔924为升降模块913的第一端和转动模块917的第一端提供收容空间,故缸体内腔924的内部空间较大,第一通孔923和第二通孔925分别为升降模块913和转动模块917提供的伸出缸体915外的通孔。本实施例中,第一通孔923的内径大小小于缸体内腔924的内径大小,第二通孔925的内径大小等于或大于所述缸体内腔924的内径大小,以便于经第二通孔925将升降模块913安装于缸体内腔924内。当然,在其他实施方式中,第一通孔923的内径大小可大于或等于缸体内腔924的内径大小。第二通孔925的内径大小可小于所述缸体内腔924的内径大小。

41.可选的,缸体915的材质包括但不限于铝合金、碳钢、不锈钢等。

42.请参阅图3及图4,所述升降模块913包括缸杆927。所述缸杆927的一端设于所述缸体内腔924中。所述缸杆927的另一端经所述第一通孔923伸出所述缸体915,并连接于工件。需要说明的是,本技术所述的“连接”可以是指工件与工件之间的直接接触连接,也可以是指工件通过中间工件的间接连接。

43.可选的,缸杆927的材质包括但不限于普通碳钢、表面经镀硬铬的碳钢、不锈钢等,以使缸杆927具有较好的刚度、耐腐蚀性和耐磨性。

44.进一步地,请参阅图3及图4,所述气缸组件911还包括第一密封件931。所述第一密封件931密封于所述第一通孔923的内壁与所述缸杆927的外周面之间。

45.可选的,所述第一密封件931为密封圈,也可称为密封堵头。第一密封件931的材质包括但不限于硅胶,橡胶,丁腈橡胶,氯丁橡胶,乙丙橡胶等。

46.由于缸杆927能够相对第一密封件931沿轴向运动或旋转,所以第一密封件931对于缸体915与缸杆927之间为动密封。其中,第一密封件931与缸体915之间的连接方式包括但不限于一体成型、铆接、螺纹联接等。

47.可选的,缸杆927的材质包括但不限于为铝合金、碳钢、不锈钢等。

48.请参阅图3及图4,所述转动模块917包括转动杆933。所述转动杆933的一端设于所述缸体内腔924中。所述转动杆933的另一端经所述第二通孔925伸出所述缸体915。

49.进一步地,请参阅图3及图4,所述转动模块917还包括转动片935。所述转动片935设于所述缸体915外,并连接于所述转动杆933。所述转动片935的延伸方向与所述转动杆933的轴向相交或垂直。所述转动片935用于摆动,以带动所述转动杆933旋转。可选的,转动片935可在电机、气缸等作用下绕旋转,转动片935在转动的过程中带动转动杆933转动。

50.本技术对于转动杆933可转动的角度不做具体的限定。

51.可选的,转动杆933的材质包括但不限于普通碳钢、表面经镀硬铬的碳钢、不锈钢等,以使转动杆933具有较好的刚度、耐腐蚀性和耐磨性。

52.请参阅图3及图4,所述气缸组件911还包括第二密封件937。可选的,所述第二密封件937密封于所述第二通孔925的内壁与所述转动杆933的外周面之间。

53.可选的,所述第二密封件937为密封圈,也可称为密封堵头。第二密封件937的材质包括但不限于硅胶,橡胶,丁腈橡胶,氯丁橡胶,乙丙橡胶等。

54.由于转动杆933能够相对第二密封件937转动,所以第二密封件937对于缸体915与缸杆927之间为动密封。其中,第二密封件937与缸体915之间的连接方式包括但不限于一体成型、铆接、螺纹联接等。可选的,转动杆933与第二密封件937接触的外周面为圆柱面,以使转动杆933能够相对于第二密封件937转动。

55.再可选的,第二密封件937包括密封轴承及套设于所述密封轴承外围的密封圈,其中,密封轴承与转动杆933一体成型或密封围接于转动杆933的外围,转动杆933能够相对于密封轴承旋转。其中,密封轴承和密封圈实现对第二通孔925与转动杆933之间的密封连接。

56.所述转动杆933的一端与所述缸杆927的一端在转动方向上相卡合。具体的,转动杆933的一端与缸杆927的一端可在转动方向上直接卡合连接或通过中间连接件卡合连接。当所述转动杆933在外力作用下旋转时,所述转动杆933带动所述缸杆927旋转,缸杆927带动待驱动组件旋转。

57.所述转动杆933的一端与缸杆927的一端在轴向方向能够相对运动,换言之,缸杆927在相对于缸体915沿轴向升降时,转动杆933可相对缸体915在轴向方向上固定。

58.本技术所述的缸杆927沿缸体915的轴向方向上驱动方式包括但不限于以下的驱动方式。

59.可选的,请参阅图3及图4,所述升降模块913还包括活塞939。所述活塞939设于所述缸体内腔924。所述活塞939的一端套设于所述缸杆927外围或嵌设于所述缸杆927内。所述活塞939与缸杆927固连为一体。所述活塞939的另一端的外周面滑动连接所述缸体内腔924的内壁。活塞939的外周面密封贴合于缸体内腔924的内壁。当活塞939在外力作用下沿缸体内腔924的内壁滑动时,所述活塞939带动所述缸杆927沿所述缸体内腔924的轴向移动,缸杆927在缸体915内做升降运动,并带动工件做升降运动。

60.可选的,请参阅图3及图4,当所述活塞939的一端嵌设于所述缸杆927内时,活塞939可套设于所述转动杆933的外围。换言之,转动杆933、活塞939及缸杆927依次嵌套设置。其中,活塞939与缸杆927过盈配合,以使活塞939与缸杆927之间在轴向上一起运动。活塞939与转动杆933在轴向上滑动连接。活塞939在转动方向上可与转动杆933一起转动。

61.可以理解的,在轴向方向上,缸杆927的中心轴线与转动杆933的中心轴线共线。缸体内腔924沿轴向方向具有相对设置的顶壁和底壁。活塞939能够在外力作用下在顶壁与底壁之间来回运动,进而实现活塞939带动缸体915相对于转动杆933沿轴向运动。

62.本技术实现活塞939在缸体内腔924内来回运动包括但不限于以下的实施方式。

63.可选的,请参阅图3及图4,所述缸体915的周侧壁还设有第三通孔926和第四通孔928。所述第三通孔926和所述第四通孔928皆贯穿所述缸体915的周侧壁,且连通所述缸体内腔924。所述第三通孔926和所述第四通孔928在所述缸体内腔924的轴向方向上分别位于所述活塞939的相对两侧。

64.进一步地,所述气缸组件911还包括气压调节模块(未图示)。所述气压调节模块包括第一气管及第二气管。其中,第一气管连通第三通孔926,第二气管连通第四通孔928。所

述气压调节模块用于对所述第三通孔926或所述第四通孔928供气,以使所述活塞939沿所述缸体内腔924的轴向移动。

65.第三通孔926靠近于缸体内腔924的顶壁,第四通孔928靠近于缸体内腔924的底壁。活塞939与顶壁之间形成第一腔室,活塞939与底壁之间形成第二腔室。当气压调节模块对第三通孔926供气时,第一腔室的气压大于第二腔室的气压,以使活塞939朝向底壁运动,活塞939带动缸杆927远离转动杆933,但缸杆927不会脱离转动杆933。当气压调节模块对第四通孔928供气时,第二腔室的气压大于第一腔室的气压,以使活塞939朝向顶壁运动,活塞939带动缸杆927靠近转动杆933。如此,实现缸杆927带动工件升降。

66.当然,在其他实施方式中,气压调节模块对第四通孔928抽气,以实现活塞939朝向底壁运动,活塞939带动缸杆927远离转动杆933。气压调节模块对第三通孔926抽气,以活塞939朝向顶壁运动,活塞939带动缸杆927靠近转动杆933。

67.请参阅图3及图4,所述升降模块913还包括升降夹片929。所述升降夹片929设于所述缸体915外并连接所述缸杆927。升降夹片929的延伸方向与缸杆927的延伸方向垂直或相交。所述升降夹片929用于随着所述缸杆927的旋转而旋转,并在所述缸杆927的轴向运动时与夹板相配合以夹紧或释放工件。可选的,升降夹片929与夹板相对设置。夹板设于升降夹片929与缸体915之间。若工件设于升降夹片929与夹板之间。当升降夹片929随着缸杆927靠近转动杆933时,升降夹片929与夹板之间的距离减小,以夹持工件。当升降夹片929随着缸杆927远离转动杆933时,升降夹片929与夹板之间的距离增加,以释放工件。

68.当然,在其他实施方式中,夹板还可以设于升降夹片929背离缸体915的一侧。夹板可以为固定夹板或可升降夹片929。

69.本技术对于所述转动杆933与所述缸杆927相卡合的结构不做具体的限定,包括但不限于以下的实施方式。

70.在第一种可能的实施方式中,请参阅图3及图4,所述转动杆933通过活塞939与所述缸杆927相卡合。所述活塞939套设于所述转动杆933的外围。所述活塞939与所述转动杆933在轴向方向上相对运动。所述活塞939与所述转动杆933在所述转动方向上相卡合。转动杆933转动带动活塞939转动。所述活塞939与所述缸杆927过盈配合,所述活塞939在所述转动方向带动所述缸杆927运动。换言之,活塞939不仅仅在轴向上带动缸杆927升降,进而带动升降夹片929夹紧或释放工件;活塞939还在转动方向上电动缸杆927转动,进而带动升降夹片929转动。

71.可选的,请参阅图2,所述转动杆933的外周面设有至少一个棱角部941。所述活塞939设有至少一个凹角部943。所述凹角部943与所述棱角部941相配合,以使所述活塞939与所述转动杆933在所述转动方向上相卡合。

72.在第二种可能的实施方式中,请参阅图5及图6,活塞939的一部分套设于转动杆933的外围。活塞939的一部分套设于缸杆927的外围。转动杆933与缸杆927直接卡合连接。缸杆927能够沿轴向方向上远离或靠近转动杆933。缸杆927与转动杆933在转动方向上同步运动。

73.具体的,请参阅图7及图8,图7为缸杆927沿x

‑

y平面的剖面图。所述转动杆933的外周面设有至少一个棱角部941。所述缸杆927设有至少一个凹角部943。所述凹角部943与所述棱角部941相配合,以使所述转动杆933与所述缸杆927在转动方向上相卡合。

74.可选的,请参阅图6,所述缸杆927包括相背设置的第一端面9271和第二端面9272,第一端面9271与第二端面9272沿轴向方向相背设置。第一端面9271位于缸体内腔924中,第二端面9272位于缸体915外。缸杆927的外周面连接于第一端面9271与第二端面9272之间。至少一个凹角部943靠近第一端面9271。

75.请参阅图6,转动杆933具有相背设置的第三端面9331及第四端面9332,第三端面9331及第四端面9332沿轴向方向相背设置,第三端面9331位于缸体内腔924中,第四端面9332位于缸体915外。至少一个棱角部941设于第三端面9331。

76.请参阅图6及图7,第一端面9271设有第一凹槽9273,转动杆933的第三端面9331所在端部设于第一凹槽9273内。第一凹槽9273的内壁包括非圆柱状的凹角部943,该凹角部943的形状与棱角部941的形状为互补形状。由于凹角部943与棱角部941的存在,转动杆933无法相对于缸杆927绕轴向转动,故转动杆933带动缸杆927一起转动。可选的,转动杆933的第三端面9331与第一凹槽9273的底面可相贴合或间隔设置,本技术对此不做限定。本实施例中,缸杆927沿轴向方向上能够相对于转动杆933运动。在其他实施方式中,缸杆927沿轴向方向上与转动杆933一起运动。

77.本技术对于棱角部941的数量和形状不做具体的限制。可选的,棱角部941的数量为至少两个。本技术对于棱角部941的形状不做限定,棱角部941可以为锐角棱角部941、直角棱角部941、钝角棱角部941及弧形角棱角部941。

78.在第三种可能的实施方式中,请参阅图9,所述缸杆927的外周面设有至少一个棱角部941,及所述转动杆933设有至少一个凹角部943。所述凹角部943与所述棱角部941相配合,以使所述转动杆933与所述缸杆927在转动方向上相卡合。本实施方式可参考上一实施方式中转动杆933的结构与缸杆927的结构,与上一实施方式不同的是,本实施方式中,缸杆927的第一端面9271设有第二凹槽9333,转动杆933的第三端面9331所在的端部设于第二凹槽9333内。

79.在再一实施方式中,棱角部941凸设于缸杆927的第一端面9271,转动杆933的第三端面9331设有第一凹槽,其中,第一凹槽用于收容棱角部941。

80.在其他实施方式中,棱角部941凸设于转动杆933的第三端面9331,缸杆927的第一端面9271设有第一凹槽,其中,第一凹槽用于收容棱角部941。

81.结合上述的任意一种实施方式,本技术对于棱角部941的结构包括但不限于以下的实施方式。

82.可选的,请参阅图2,所述棱角部941包括至少一个第一贴合平面945。所述凹角部943包括至少一个第二贴合平面947。所述第一贴合平面945与第二贴合平面947相贴合。其中,所述第一贴合平面945与所述缸杆927的轴向方向平行;或者,所述第一贴合平面945与所述缸杆927的轴向相交的角度小于90

°

。

83.以棱角部941设于转动杆933的第三端面9331所在的端部为例。举例而言,棱角部941为一个平面与一个圆弧面相连接形成,该平面与所述缸杆927的轴向方向平行。此时,转动杆933的第三端面9331所在的端的外周面至少包括一个平面与一个圆弧面。第三端面9331的轮廓线包括直线与圆弧线。

84.棱角部941为两个平面相连接形成,此时,转动杆933的第三端面9331所在的端的外周面至少包括两个平面。这两个平面相背设置或相交设置。这两个平面与所述缸杆927的

轴向方向平行。转动杆933的第三端面9331所在的端部的外周面呈三角形柱面、四边形柱面、五边形柱面、六边形柱面等等。第三端面9331的轮廓线包括三角形、四边形、五边形、六边形等。

85.棱角部941为两个平面相连接形成,此时,转动杆933的第三端面9331所在的端的外周面至少包括两个平面。这两个平面与所述缸杆927的轴向方向相交。

86.所述棱角部941由至少两个弧形面相连接形成。转动杆933的第三端面9331所在的端部的外周面呈椭圆柱面等。第三端面9331的轮廓线包括椭圆等。

87.本技术提供的气缸组件911的应用场景包括但不限于以下场景:气缸组件911用于夹持线路板,其中,线路板的来料方向为第一方向,升降夹片929的延伸方向为第二方向,其中,第二方向与第一方向垂直,可选的,升降夹片929处于放松状态,缸杆927远离转动杆933。通过外力控制转动片935带动转动杆933转动,以带动缸杆927转动及升降夹片929转动至第一方向,且升降夹片929朝向线路板所在侧。当线路板的一部分设于升降夹片929与夹板之间时,将气压调节模块通过对第四通孔928供气,使得第二腔室的气压大于第一腔室的气压,活塞939带动缸杆927朝向转动杆933运动,以使升降夹片929靠近夹板,进而夹紧线路板;通过外力驱动气缸组件911及夹片带动线路板移动到目标位置,将气压调节模块通过对第三通孔926供气,使得第一腔室的气压大于第二腔室的气压,活塞939带动缸杆927远离转动杆933,以使升降夹片929远离夹板,进而放松线路板;再通过外力控制转动片935带动转动杆933转动,以带动缸杆927转动及升降夹片929转动至第二方向,从而释放线路板。

88.可以理解的,以上仅仅为一种应用场景的举例,在夹紧的线路板的过程中还可以先旋转至第一方向,再使升降夹片929处于放松状态,或者,使升降夹片929边旋转边处于放松状态,等线路板位于升降夹片929与夹板之间后,在夹紧线路板。

89.以上所述是本技术的部分实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1