一种控制重卷机组入口段的液压阀站的制作方法

1.本实用新型涉及机械设备液压技术领域,尤其涉及一种控制重卷机组入口段的液压阀站。

背景技术:

2.冷轧带钢钢卷一般都要经过拉伸弯曲矫直、切边和检查后进行分卷,从而设置重卷检查机组。机组液压系统由液压动力站、重卷机组机械设备的控制阀站、液压连接配管等部分组成。机组设备可按常规分入口段、工艺段、出口段,均由各自的阀站组成的液压回路控制和驱动执行机构(液压缸、液压马达)来实现机组的功能。其中重卷机组入口段设备有上卷小车、开卷机、切头剪等主要设备,由重卷入口段液压阀站控制,入口段阀站由上卷小车升降、开卷机轴头支撑、开卷机压辊、开卷机压辊马达、开卷机涨缩、开头机导板伸缩、开头机导板摆动、开头机皮带液压马达、开头机压下辊、切头剪剪切十个液压回路组成。

3.原设计各个回路的控制阀有的在设备本体上,有的在阀台上;配管有的在液压动力站和设备之间的连接管路还配有中间配管,控制阀分散,液压元件多,管路长,管路振动大,泄漏点多。

技术实现要素:

4.本技术提供一种控制重卷机组入口段的液压阀站,解决了相关技术中由于重卷检查机组中各回路控制阀分散布置而维护困难的技术问题。

5.本技术提供一种控制重卷机组入口段的液压阀站,包括阀架,以及并排设置于阀架的第一集成油路块、第二集成油路块和第三集成油路块,第一集成油路块分配上卷小车升降液压回路的进出油配管,第二集成油路块分配开卷机轴头支撑液压回路、开卷机压辊液压回路、开卷机压辊马达液压回路和开卷机涨缩液压回路的进出油配管,第三集成油路块分配开头机导板伸缩液压回路、开头机导板摆动液压回路、开头机皮带液压马达液压回路、开头机压下辊液压回路和切头剪剪切液压回路的进出油配管。

6.可选地,第一集成油路块、第二集成油路块和第三集成油路块均安装有阀块,阀块设有p、t、a、b标记。

7.可选地,第一集成油路块标记有上卷小车升降液压回路的原理图;

8.第二集成油路块标记有开卷机轴头支撑液压回路、开卷机压辊液压回路、开卷机压辊马达液压回路和开卷机涨缩液压回路的原理图;

9.第三集成油路块标记有开头机导板伸缩液压回路、开头机导板摆动液压回路、开头机皮带液压马达液压回路、开头机压下辊液压回路和切头剪剪切液压回路的原理图。

10.可选地,阀架还设有集油盘,集油盘设于第一集成油路块、第二集成油路块和第三集成油路块的下方。

11.可选地,阀架采用空心方钢制成。

12.可选地,液压回路中配管管路通过焊接接头螺纹连接。

13.可选地,阀块内采用叠加式控制阀。

14.可选地,上卷小车升降液压回路采用比例伺服回路;

15.开卷机轴头支撑液压回路、开卷机压辊液压回路、开卷机压辊马达液压回路、开卷机涨缩液压回路、开头机导板伸缩液压回路、开头机导板摆动液压回路、开头机皮带液压马达液压回路、开头机压下辊液压回路和切头剪剪切液压回路均采用回路节流调速。

16.可选地,开卷机轴头支撑液压回路、开卷机压辊液压回路、开卷机涨缩液压回路均增设有液控单向阀。

17.可选地,开卷机压辊液压回路和切头剪剪切液压回路中的j型中位机能三位四通换向阀更换为y型中位机能三位四通换向阀。

18.本技术有益效果如下:本技术提供一种控制重卷机组入口段的液压阀站,将重卷检查机组的十个液压回路的进出油配管集成分布于三个油路块,三个油路块集中设置于阀架上,具体涉及有进出油配管的控制阀,将上卷小车升降液压回路的进出油配管单独设置于第一集成油路块,将开卷机轴头支撑液压回路、开卷机压辊液压回路、开卷机压辊马达液压回路和开卷机涨缩液压回路的进出油配管分配于第二集成油路块,将开头机导板伸缩液压回路、开头机导板摆动液压回路、开头机皮带液压马达液压回路、开头机压下辊液压回路和切头剪剪切液压回路的进出油配管分配于第三集成油路块,从而将较复杂的多个回路设计成集成块式油路,结构简单、清晰,便于维护,实用性好。

附图说明

19.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例。

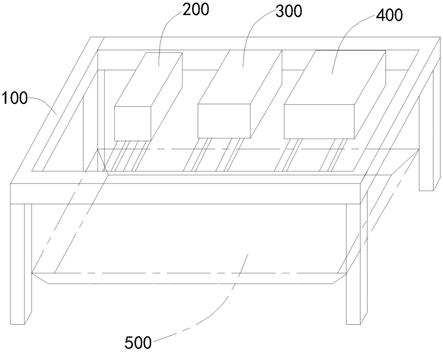

20.图1为本技术提供的控制重卷机组入口段的液压阀站的结构示意图。

21.附图标注:100

‑

阀架,200

‑

第一集成油路块,300

‑

第二集成油路块,400

‑

第三集成油路块,500

‑

集油盘。

具体实施方式

22.本技术实施例通过提供一种控制重卷机组入口段的液压阀站,解决了相关技术中由于重卷检查机组中各回路控制阀分散布置而维护困难的技术问题。

23.本技术实施例中的技术方案为解决上述技术问题,总体思路如下:

24.一种控制重卷机组入口段的液压阀站,包括阀架,以及并排设置于阀架的第一集成油路块、第二集成油路块和第三集成油路块,第一集成油路块分配上卷小车升降液压回路的进出油配管,第二集成油路块分配开卷机轴头支撑液压回路、开卷机压辊液压回路、开卷机压辊马达液压回路和开卷机涨缩液压回路的进出油配管,第三集成油路块分配开头机导板伸缩液压回路、开头机导板摆动液压回路、开头机皮带液压马达液压回路、开头机压下辊液压回路和切头剪剪切液压回路的进出油配管。

25.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

26.请参照图1,本实施例提供一种控制重卷机组入口段的液压阀站,包括阀架100,以

及并排设置于阀架100的第一集成油路块200、第二集成油路块300和第三集成油路块400。于阀架100还设有集油盘500,集油盘500设于第一集成油路块200、第二集成油路块300和第三集成油路块400的下方,集油盘500对漏油起到收集作用。

27.其中,如图1所示,阀架100整体呈框架形设置,于框架设置若干横梁,油路块固定安装于两根横梁上。

28.其中,阀架100可采用空心方钢制成。

29.其中,第一集成油路块200分配上卷小车升降液压回路的进出油配管。

30.其中,第二集成油路块300分配开卷机轴头支撑液压回路、开卷机压辊液压回路、开卷机压辊马达液压回路和开卷机涨缩液压回路的进出油配管。

31.其中第三集成油路块400分配开头机导板伸缩液压回路、开头机导板摆动液压回路、开头机皮带液压马达液压回路、开头机压下辊液压回路和切头剪剪切液压回路的进出油配管。

32.通过上述的控制重卷机组入口段的液压阀站,将较复杂的多个回路设计成集成块式油路,结构简单、清晰,便于维护,实用性好。

33.可选地,为了实现自动上卷功能,上卷小车升降液压回路采用比例伺服回路。

34.阀站除上卷小车升降液压回路外其它九个回路,即包括开卷机轴头支撑液压回路、开卷机压辊液压回路、开卷机压辊马达液压回路、开卷机涨缩液压回路、开头机导板伸缩液压回路、开头机导板摆动液压回路、开头机皮带液压马达液压回路、开头机压下辊液压回路和切头剪剪切液压回路,均采用回路节流调速。

35.可选地,开卷机轴头支撑液压回路、开卷机压辊液压回路、开卷机涨缩液压回路均增设有液控单向阀,从而防止由于系统压力变化而引起液压缸误操作。

36.可选地,开卷机压辊液压回路和切头剪剪切液压回路中的j型中位机能三位四通换向阀更换为y型中位机能三位四通换向阀,或者说,采用y型中位机能三位四通换向阀替代j型中位机能三位四通换向阀和液控单向阀的传统组合,使开卷机压辊和切头剪能更好地适应机械设备的工艺要求,便于控制和调整维护,使机组入口设备工作更可靠。

37.其中,y型三位四通换向阀的中位机能,p口封闭,a、b、t三油口相通,执行元件处于浮动状态,在外力作用下可移动,泵不卸荷。而j型三位四通换向阀中位机能,p口保持压力,a口封闭,b与回油t口相通,执行元件停止。主要是y型三位四通换向阀不影响换向阀之间的并联。

38.可选地,第一集成油路块200、第二集成油路块300和第三集成油路块400均安装有阀块,阀块设有p、t、a、b标记,即在每个阀块都张贴进出油口p、t、a、b明显标记。

39.类似的,集成油路块作为阀台,于阀台上安装阀块,于阀台标有所含系统液压回路的原理图,具有良好的实用性,便于维护和推广。

40.具体地,于第一集成油路块200标记有上卷小车升降液压回路的原理图;于第二集成油路块300标记有开卷机轴头支撑液压回路、开卷机压辊液压回路、开卷机压辊马达液压回路和开卷机涨缩液压回路的原理图;于第三集成油路块400标记有开头机导板伸缩液压回路、开头机导板摆动液压回路、开头机皮带液压马达液压回路、开头机压下辊液压回路和切头剪剪切液压回路的原理图。

41.可选地,阀块内采用叠加式控制阀,叠加阀为行业技术,以阀体本身作为连接体,

能够减少阀与阀之间的配管。

42.可选地,液压回路中配管管路通过焊接接头螺纹连接,焊接接头为标准件,指两个或两个以上零件用焊接方法连接的接头,也起到减少中间配管的作用。

43.从而通过上述的控制重卷机组入口段的液压阀站,减少了回路的振动和泄漏点,改善由于阀块分散、配管长和接头多所导致的经常泄漏喷油缺陷,且能安全、可靠地控制和驱动机组的液压执行机构来实现功能,具有速度稳定性和承载能力较好、成本低、实用性好和便于维护的优点,适合在行业推广。

44.尽管已描述了本实用新型的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本实用新型范围的所有变更和修改。

45.显然,本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1