一种具有同步举升功能的液压缸结构的制作方法

1.本实用新型涉及液压缸技术领域,尤其涉及一种具有同步举升功能的液压缸结构。

背景技术:

2.液压油缸作为液压系统的核心元件,在整个液压系统起着关键的作用,油缸的稳定性和可靠性显得尤为重要,由于传统的单作用液压受结构限制,在液压系统安装过程中,多个单作用液压缸通过并联的方式进行安装来实现多个油缸的同步举升;传统的并联液压系统如果想实现多个单作用液压缸的同步举升就得在管路上另外安装油路同步阀,并且每只油缸都得与同步阀连接,再从同步阀和泵、油箱等连接,并且由于同步阀的接口数量有限故并联油缸数量受限。如果同步阀等其他系统配件调试不够精准,可能会出现液压缸漏油和乱序的情况,对设备和整机的稳定型造成严重影响,给用户带来巨大损失。

3.鉴于以上所述,实有必要提供一种新型的具有同步举升功能的液压缸结构以克服上述缺陷。

技术实现要素:

4.本实用新型的目的是提供一种具有同步举升功能的液压缸结构,不再需要另外增加同步阀来实现同步举升,简化了整体结构,减小了液压缸漏油和乱序的情况,降低了制造成本,且使用方便。

5.为了实现上述目的,本实用新型提供一种具有同步举升功能的液压缸结构,包括第一液压缸、第二液压缸以及第三液压缸;所述第一液压缸包括第一缸筒以及收装于所述第一缸筒内的第一活塞杆结构,所述第二液压缸包括第二缸筒以及收装于所述第二缸筒内的第二活塞杆结构,所述第三液压缸包括第三缸筒以及收装于所述第三缸筒内的第三活塞杆结构,

6.所述第二缸筒通过油管连接于所述第一缸筒和第二缸筒之间,且所述第二缸筒的内腔面积等于第一缸筒的内腔面积减去第一缸筒的内腔面积与第一活塞杆外壁之间的面积,所述第三缸筒的内腔面积等于第二缸筒的内腔面积减去第二缸筒的内腔面积与第二活塞杆外壁之间的面积。

7.优选的,所述第一缸筒上开设有第一进油口和与所述第一进油口间隔设置的第一出油口,所述第二缸筒上开设有第二进油口和与所述第二进油口间隔设置的第二出油口,所述第三缸筒上开设有第三进油口和与所述第三进油口间隔设置的第三出油口,

8.外部供油系统通过油管与第一缸筒的第一进油口连接,所述第一出油口通过油管与第二缸筒的第二进油口连接,所述第二出油口通过油管与第三缸筒的第三进油口连接,所述第三出油口通过油管与外部供油系统连接。

9.优选的,所述第一活塞杆结构包括第一活塞杆以及套设于所述第一活塞杆一端并位于所述第一缸筒内的第一橡胶圈。

10.优选的,所述第二活塞杆结构包括第二活塞杆以及套设于所述第二活塞杆一端并位于所述第二缸筒内的第二橡胶圈。

11.优选的,所述第三活塞杆结构包括第三活塞杆以及套设于所述第三活塞杆一端并位于所述第三缸筒内的第三橡胶圈。

12.优选的,所述第一缸筒的开口处设置有第一止挡件。

13.优选的,所述第二缸筒的开口处设置有第二止挡件。

14.优选的,所述第三缸筒的开口处设置有第三止挡件。

15.与现有技术相比,本实用新型提供的一种具有同步举升功能的液压缸结构,有益效果在于:通过设计第一缸筒的内腔面积、第二缸筒的内腔面积以及第三缸筒的内腔面积的规格,控制第一缸筒、第二缸筒以及第三缸筒内的液压油量,由于第二液压缸和第三液压缸的进油行程相较于第一液压缸的进油行程更远,第二液压缸的第二缸筒的内腔面积和第三液压缸的第三缸筒的内腔面积相较于第一液压缸的第一缸筒的内腔面积更小,有利于实现调整液压油压力,进而实现第一液压缸的第一活塞、第二液压缸的第二活塞以及第三液压缸的第三活塞同步举升,不再需要另外增加同步阀来实现同步举升,减小了液压缸漏油和乱序的情况,降低了制造成本,且使用方便。

附图说明

16.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

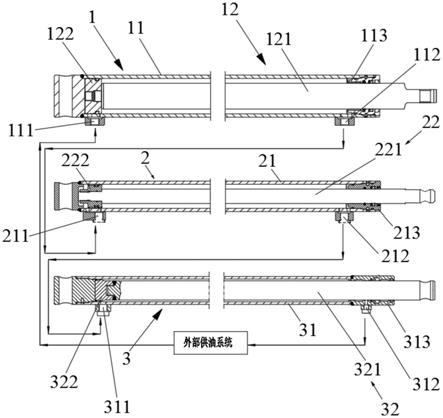

17.图1为本实用新型提供的具有同步举升功能的液压缸结构的结构示意图。

18.附图标记:1、第一液压缸;2、第二液压缸;3、第三液压缸;11、第一缸筒;12、第一活塞杆结构;21、第二缸筒;22、第二活塞杆结构;31、第三缸筒;32、第三活塞结构;111、第一进油口;112、第一出油口;211、第二进油口;212、第二出油口;311、第三进油口;312、第三出油口;121、第一活塞杆;122、第一橡胶圈;221、第二活塞杆;222、第二橡胶圈;321、第三活塞杆;322、第三橡胶圈;113、第一止挡件;213、第二止挡件;313、第三止挡件。

具体实施方式

19.为了使本实用新型的目的、技术方案和有益技术效果更加清晰明白,以下结合附图和具体实施方式,对本实用新型进行进一步详细说明。应当理解的是,本说明书中描述的具体实施方式仅仅是为了解释本实用新型,并不是为了限定本实用新型。

20.请参阅图1,本实用新型提供一种具有同步举升功能的液压缸结构,包括第一液压缸1、第二液压缸2以及第三液压缸3;所述第一液压缸1包括第一缸筒11以及收装于所述第一缸筒11内的第一活塞杆结构12,所述第二液压缸2包括第二缸筒21以及收装于所述第二缸筒21内的第二活塞杆结构22,所述第三液压缸3包括第三缸筒31以及收装于所述第三缸筒31内的第三活塞杆结构32,

21.所述第二缸筒21通过油管连接于所述第一缸筒11和第二缸筒21之间,且所述第二缸筒21的内腔面积等于第一缸筒11的内腔面积减去第一缸筒11的内腔面积与第一活塞杆

121外壁之间的面积,所述第三缸筒31的内腔面积等于第二缸筒21的内腔面积减去第二缸筒21的内腔面积与第二活塞杆221外壁之间的面积。

22.进一步的,所述第一缸筒11上开设有第一进油口111和与所述第一进油口111间隔设置的第一出油口112,所述第二缸筒21上开设有第二进油口211和与所述第二进油口211间隔设置的第二出油口212,所述第三缸筒31上开设有第三进油口311和与所述第三进油口311间隔设置的第三出油口312,

23.外部供油系统通过油管与第一缸筒11的第一进油口111连接,所述第一出油口112通过油管与第二缸筒21的第二进油口211连接,所述第二出油口212通过油管与第三缸筒31的第三进油口311连接,所述第三出油口312通过油管与外部供油系统连接。

24.如此,外部供油系统提供的液压油通过油管先后流入第一缸筒11、第二缸筒21以及第三缸筒31内,再回流至外部供油系统实现液压油循环流通。

25.进一步的,所述第一活塞杆结构12包括第一活塞杆121以及套设于所述第一活塞杆121一端并位于所述第一缸筒11内的第一橡胶圈122。

26.进一步的,所述第二活塞杆结构22包括第二活塞杆221以及套设于所述第二活塞杆221一端并位于所述第二缸筒21内的第二橡胶圈222。

27.进一步的,所述第三活塞杆结构32包括第三活塞杆321以及套设于所述第三活塞杆321一端并位于所述第三缸筒31内的第三橡胶圈322。

28.进一步的,所述第一缸筒11的开口处设置有第一止挡件113,用于防止第一活塞杆121从第一缸筒11中滑脱。

29.进一步的,所述第二缸筒21的开口处设置有第二止挡件213,用于防止第二活塞杆221从第二缸筒21中滑脱。

30.进一步的,所述第三缸筒31的开口处设置有第三止挡件313,用于防止第三活塞杆321从第三缸筒31中滑脱。

31.使用时,外部供油系统内的液压油通过油管从第一缸筒11的第一进油口111流入至第一缸筒11内,再经所述第一出油口112通过油管从第二缸筒21的第二进油口211流入至第二缸筒21内,接着经所述第二出油口212通过油管从第三缸筒31的第三进油口311流入至第三缸筒31内,最后经所述第三出油口312通过油管流回外部供油系统。

32.如此,通过设计第一缸筒11的内腔面积、第二缸筒21的内腔面积以及第三缸筒31的内腔面积的规格,控制第一缸筒11、第二缸筒21以及第三缸筒31内的液压油量,由于第二液压缸2和第三液压缸3的进油行程相较于第一液压缸1的进油行程更远,第二液压缸2的第二缸筒21的内腔面积和第三液压缸3的第三缸筒31的内腔面积相较于第一液压缸1的第一缸筒11的内腔面积更小,有利于实现调整液压油压力,进而实现第一液压缸1的第一活塞、第二液压缸2的第二活塞以及第三液压缸3的第三活塞同步举升,不再需要另外增加同步阀来实现同步举升,简化了整体结构,降低了制造成本,且使用方便。

33.本实用新型并不仅仅限于说明书和实施方式中所描述,因此对于熟悉领域的人员而言可容易地实现另外的优点和修改,故在不背离权利要求及等同范围所限定的一般概念的精神和范围的情况下,本实用新型并不限于特定的细节、代表性的设备和这里示出与描述的示例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1