一种涡轮增压器消声装置的制作方法

1.本实用新型涉及增压器技术领域,具体涉及一种涡轮增压器消声装置。

背景技术:

2.涡轮增压是一项将发动机排气中的剩余能量转化为发动机有效功率的技术,该技术不仅可以提高发动机的动力性,改善发动机的燃油经济性,还能够减少发动机排放废气中的有害成分,具有节能、环保的功效,但随着涡轮增压器的广泛应用,增压器所带来的的各种噪声亦成为环境噪声污染的重要来源。涡轮增压器转子系统的残余动不平衡量不可能完全消除,动不平衡量在旋转过程中产生的离心力会成为一种周期性的激振力,迫使转子发生周期性的振动,该振动的频率与转子系统同步变化。这种振动会沿压气机出口到中冷器的管路传播形成压力脉动波,脉动波会导致管壁振动,振动的管壁将向外辐射噪声。

3.现有技术中公开了一个公开号为cn207905925u的专利,该方案包括:端盖和外壳体,端盖的中间设置有端盖通孔,端盖的上方设置有凹槽,外壳体卡设于端盖的凹槽内,外壳体的内部中空并包括进气段和消音段,进气段位于消音段的上方,消音段的内部设置有消音滤芯,消音滤芯为镂空的圆筒结构,消音滤芯的筒体上布置有多个通孔,端盖的两端还对称布置有螺纹安装孔。本实用新型的消音进气管使用尼龙+玻璃纤维材质制成,相比传统的金属材质消音器而言,其重量、加工难度和成本都大为降低,其内外壁相对金属消音器更为光滑,消音效果得到了有效提升,能够消除涡轮增压器在各种工况下的复杂噪音。

4.现有装置随着使用,也逐渐的暴露出了该技术的不足之处,主要表现在以下方面:

5.现有装置受限于消音结构,使得在对废气的消音效果并不明显,增压器排出的废气噪音较大,若无法对废气进行消音,则降低了车辆驾驶的舒适度。

6.由上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现要素:

7.针对现有技术中的缺陷,本实用新型提供一种涡轮增压器消声装置,用以解决传统技术中的装置受限于消音结构,使得在对废气的消音效果并不明显,增压器排出的废气噪音较大,若无法对废气进行消音,则降低了车辆驾驶的舒适度的问题。

8.为实现上述目的,本实用新型提供如下技术方案:

9.一种涡轮增压器消声装置,包括消音腔体,所述消音腔体的相对端面上还分别设有与其内腔相连通的进气筒与出气筒,所述消音腔壳内同轴固接有分流管,所述分流管的周壁上围设有若干个气体分流孔,所述消音腔体内同轴固接有包覆所述分流管的微孔吸音筒,所述消音腔体的外壁上还同轴包覆有隔音罩,所述微孔吸音筒的外周还沿其轴向方向围设有若干个弹簧振片。

10.作为一种优化的方案,所述弹簧振片包括压簧及连接于压簧一端的吸振片,所述消音腔体的上对应每个所述弹簧振片开设有避让孔,所述压簧的另一端穿过所述避让孔固接于所述隔音罩的内壁上。

11.作为一种优化的方案,所述压簧垂直于所述微孔吸音筒的轴线,若干个所述压簧的长度沿出气方向呈递减式设置。

12.作为一种优化的方案,所述消音腔体处于相邻的所述弹簧振片之间的区域填充有隔音棉。

13.作为一种优化的方案,所述消音腔体的相对端壁还分别固接有定位环,两个所述定位环的相对的端面上开设有环形槽,所述微孔吸音筒的两端对应卡装于所述环形槽内。

14.作为一种优化的方案,所述消音腔体靠近所述进气筒的内壁上固接有卡环,所述分流管的一端卡装于所述卡环内。

15.作为一种优化的方案,所述进气筒与出气筒均包括连接于所述消音腔体上的波纹管,所述波纹管的外端部上连接有法兰盘。

16.作为一种优化的方案,所述消音腔体上对应所述进气筒与所述出气筒的端部上分别开设有滤音孔,靠近所述进气筒的所述滤音孔的孔径大于靠近所述出气筒的滤音孔的孔径。

17.与现有技术相比,本实用新型的有益效果是:

18.增压器产生的废气从进气口经波纹管进入消声装置,废气首先通过滤音孔经第一次消音后进入分流管,分流管上设有分流孔,分流孔既能改变进入消音腔的废气的气体流向,又能将废气分隔成多股小气流,起到一定的消音效果;

19.经过分流管后,废气由一股横向气流变为多股纵向气流,纵向气流与微孔吸音筒接触,微孔吸音筒可滤去大部分噪音,而小部分未滤去的噪音进入消音管腔,消音管腔内设有弹簧振片,该弹簧振片在接触到噪音时,可实现与噪音的同频共振,消除噪音,此外,压簧长度沿出气方向呈递减式设置,适用于对递减频段的噪音的消除;消音腔体的最外层为隔音罩,用来防止噪音外泄;

20.经过消音后的废气在流到出气口前再次经过滤音孔,进行最后的消音;

21.结构简单,使用寿命长;结构简单,工作稳定;操作控制简便,易于大规模制造与安装,应用范围广。

附图说明

22.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

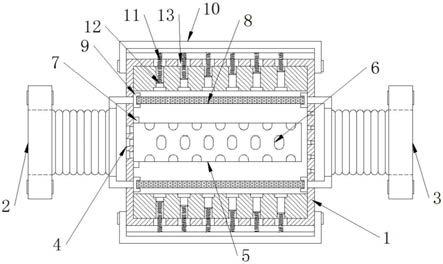

23.图1为本实用新型的结构示意图。

24.图中:1-消音腔体;2-进气筒;3-出气筒;4-滤音孔;5-分流管;6-分流孔;7-卡环;8-微孔吸音筒;9-定位环;10-隔音罩;11-压簧;12-吸振片;13-避让孔。

具体实施方式

25.下面将结合附图对本实用新型技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,因此只作为示例,而不能以此来限制本实用新型的保护范围。

26.如图1所示,涡轮增压器消声装置,包括消音腔体1,消音腔体的相对端面上还分别设有与其内腔相连通的进气筒2与出气筒3,消音腔壳内同轴固接有分流管5,分流管5的周壁上围设有若干个气体分流孔6,消音腔体1内同轴固接有包覆分流管5的微孔吸音筒8,消音腔体的外壁上还同轴包覆有隔音罩10,微孔吸音筒8的外周还沿其轴向方向围设有若干个弹簧振片。

27.弹簧振片包括压簧11及连接于压簧11一端的吸振片12,消音腔体1的上对应每个弹簧振片开设有避让孔13,压簧11的另一端穿过避让孔13固接于隔音罩10的内壁上。

28.压簧11垂直于微孔吸音筒8的轴线,若干个压簧11的长度沿出气方向呈递减式设置。

29.消音腔体1处于相邻的弹簧振片之间的区域填充有隔音棉。

30.消音腔体的相对端壁还分别固接有定位环9,两个定位环9的相对的端面上开设有环形槽,微孔吸音筒8的两端对应卡装于环形槽内。

31.消音腔体1靠近进气筒2的内壁上固接有卡环7,分流管5的一端卡装于卡环7内。

32.进气筒2与出气筒3均包括连接于消音腔体1上的波纹管,波纹管的外端部上连接有法兰盘。

33.消音腔体1上对应进气筒2与出气筒3的端部上分别开设有滤音孔4,靠近进气筒2的滤音孔4的孔径大于靠近出气筒3的滤音孔4的孔径。

34.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围,其均应涵盖在本实用新型的权利要求和说明书的范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1